Файл: Пояснительная записка по курсовой работе на тему проектировочный расчет камеры сгорания.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 229

Скачиваний: 13

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Техническое задание на разработку камеры сгорания

1 Методика расчета камеры сгорания

1.1 Методика термогазодинамического расчета

1.2 Методика конструктивного расчета

1.3Методика расчета системы охлаждения

1.4 Определение основных геометрических параметров горелочного устройства

1.5 Методика гидравлического расчета

, (97)

- относительный расход

- относительный расход  . – относительная скорость

. – относительная скорость

Потери при сужении канала

Коэффициент потерь на сужение канала:

. (98)

. (98)

Потери при сужении канала:

. (99)

. (99)

Тепловые потери:

. (100)

. (100)

Суммарные потери полного давления по всему тракту:

. (101)

. (101)

Определим относительную величину потерь полного давления:

. (102)

. (102)

Выводы: определены основные источники потерь, суммарные потери полного давления по всему тракту КС, относительная величина потерь полного давления.

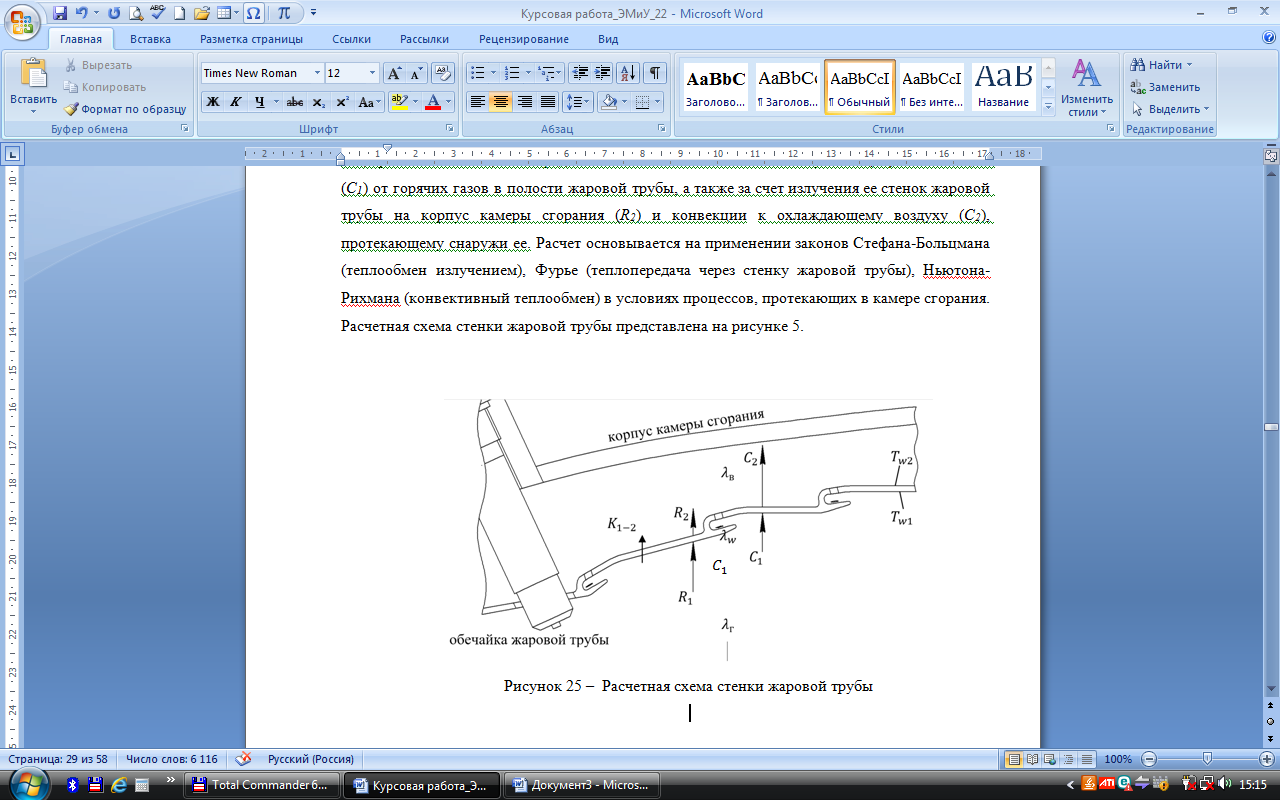

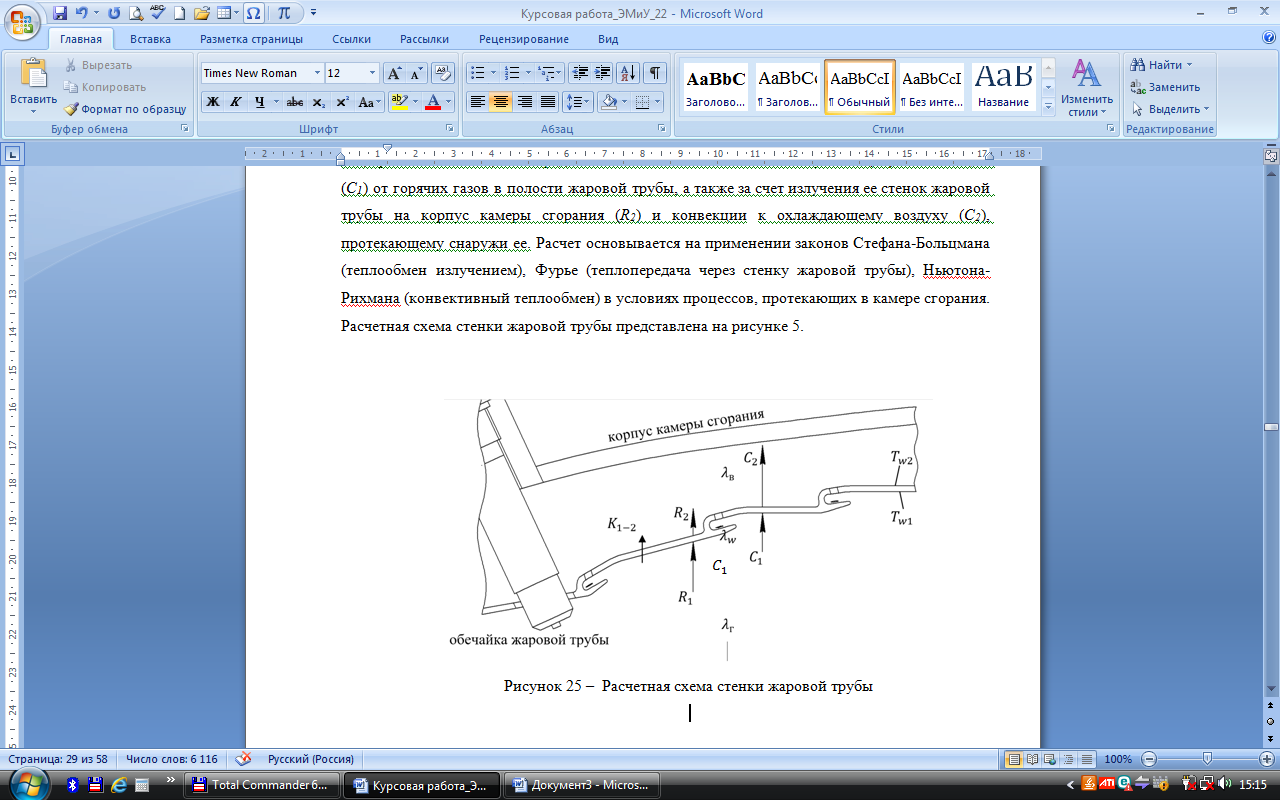

Тепловой расчет проводят с целью определения температур на внешней и внутренней поверхности жаровой трубы, при этом для обеспечения достаточного ресурса работы жаровой трубы необходимо выдерживать значения температуры на стенке в пределах Tw <1100 К. В ходе расчета необходимо определить тепловые потоки за счет излучения (R1) и конвекции (C1) от горячих газов в полости жаровой трубы, а также за счет излучения ее стенок жаровой трубы на корпус камеры сгорания (R2) и конвекции к охлаждающему воздуху (C2), протекающему снаружи ее. Расчет основывается на применении законов Стефана-Больцмана (теплообмен излучением), Фурье (теплопередача через стенку жаровой трубы), Ньютона-Рихмана (конвективный теплообмен) в условиях процессов, протекающих в камере сгорания. Расчетная схема стенки жаровой трубы представлена на рисунке 5.

Рисунок 5 – Расчетная схема стенки жаровой трубы

Жаровая труба нагревается излучением и конвекцией от горячих газов в ее полости и охлаждается посредством излучения ее стенок на внешний кожух и конвекции к воздуху, протекающему снаружи ее. Кондуктивный поток тепла вдоль стенки относительно мал, поэтому его можно не учитывать в расчете. Запишем уравнение теплового баланса:

где R – тепловой поток за счет излучения,

С –тепловойпоток за счет конвекции,

К – кодуктивный тепловой поток вдоль стенки жаровой трубы,

К1-2 – удельный кондуктивный тепловой поток поперек стенки, который определяется градиентом температуры по толщине стенки:

,

,

где – теплопроводность стали (при этом выбираем распространенную и доступную сталь, наиболее часто применяемую в машиностроении, с рекомендуемой температурной нагрузкой не более 1100К) 12Х18Н10Т,

– теплопроводность стали (при этом выбираем распространенную и доступную сталь, наиболее часто применяемую в машиностроении, с рекомендуемой температурной нагрузкой не более 1100К) 12Х18Н10Т,  толщина стенки жаровой трубы.

толщина стенки жаровой трубы.

Тепловым потоком К вдоль стенки из-за его незначительности пренебрегаем; кроме того делаем предположение, что ∆Fw1=∆Fw2. С учетом этих замечаний уравнение упрощается:

Тепловой поток за счет излучения рассчитывается посредством закона Стефана-Больцмана:

Таким образом, величина удельного лучистого потока от газа с температурой Tгк окружающей его абсолютно черной оболочке с температурой Tw1 на основании закона Стефана-Больцмана может быть определена как:

,

,

где εг и αг – излучательная и поглощательная способности газа соответственно.

В действительности абсолютно черных тел не существует. Стенка обладает некоторой степенью черноты εw<1.В расчете этот факт должен быть учтен множителем 0,5(1+ εw) [3]. Тогда:

Для величины αг можно записать [3]:

.

.

Окончательно выражение для определения величины удельного лучистого потока от газа с температурой Tгк окружающей его оболочке с температурой Tw1примет вид:

.

.

Излучательную способность пламени, можно вычислить по формуле:

, (103)

, (103)

где L – коэффициент светимости, длина участка от фронтового устройства до расчетного сечения.

длина участка от фронтового устройства до расчетного сечения.

Лучистый поток тепла R2 от стенки жаровой трубы к стенке наружного корпуса камеры сгорания может быть вычислен при следующем предположении: обе стенки являются серыми с равномерными степенями черноты εw и εк и температурами Tw2 и Тк соответственно. Тогда результирующий лучистый поток от жаровой трубы определяется выражением [3]:

.

.

Для расчета конвективной теплопередачи к жаровой трубе используют классическое соотношение, полученное для теплопередачи в прямой трубе [3]:

.

.

– теплопроводность газа.

– теплопроводность газа.

Конвективный тепловой поток от жаровой трубы с удовлетворительной степенью точности может быть вычислен по формуле [3]:

.

.

– теплопроводность воздуха.

– теплопроводность воздуха.

Здесь физические свойства воздуха определяются при температуре Tk

Постоянная Стефана-Больцмана: Вт/(м2К4).

Вт/(м2К4).

Согласно уравнению баланса тепловых потоков, имеем следующую систему уравнений:

.

.

Подставив в данную систему уравнений выражения для определения тепловых потоков, получим:

. (104)

. (104)

Решив систему уравнений с двумя неизвестными, получим значения температур на внешней (Tw2) и внутренней (Tw1) поверхностях стенки жаровой трубы без учета охлаждения.

Полученные значения температур очень высоки и не удовлетворяют условиям обеспечения надежной работы камеры сгорания (Tw<1100 К). Поэтому стенки жаровой трубы необходимо охлаждать, для этого рассчитаем тепловые потоки с учетом охлаждения. Определяем число Рейнольдса для струи, втекающей через охлаждающее отверстие в жаровой трубе:

, (105)

, (105)

– диаметр отверстия,

– диаметр отверстия,  – скорость истечения воздуха из отверстия.

– скорость истечения воздуха из отверстия.

Определим параметр вдува:

. (106)

. (106)

Расчет эффективности системы охлаждения:

, (107)

, (107)

где – безразмерное расстояние между рядами отверстий.

– безразмерное расстояние между рядами отверстий.

Определим температуру стенки с учетом охлаждения:

, (108)

, (108)

– коэффициент эффективности охлаждения.

– коэффициент эффективности охлаждения.

Теперь рассчитаем конвективный тепловой поток к внутренней поверхности жаровой трубы с учетом охлаждения:

, (109)

, (109)

. (110)

. (110)

Подставим это выражение в следующую систему уравнений и рассчитаем температуры стенки жаровой трубы с учетом введенного охлаждения:

(112)

(112)

Решив данную систему уравнений, получим температуры на внутренней и внешней поверхностях стенки жаровой трубы с учетом охлаждения.

Выводы: выбрали марку стали стенок ЖТ, определили температуру стенки ЖТ, убедились в эффективности системы охлаждения.

1100>

1100>

Температура воздуха на входе в двигатель (Тв) принимается равной температуре окружающей среды, т.е. (То.с.) : К.

К.

Полную температуру окружающей среды определим по известному числу Маха на входе, для этого используем формулу (1):

Тогда температура воздуха на выходе из компрессора найдем из соотношения (2):

где – КПД компрессора.

– КПД компрессора.

Задаемся соотношением массовых расходов воздуха:

кг/с;

кг/с;  кг/с,

кг/с,  кг/с.

кг/с.

Температуру в первой зоне горения определим по формуле (4):

Тогда температура во второй зоне горения по формуле (5):

Зная температуры в зонах горения, определим температуру на выходе из камеры сгорания (Тг вых) по формуле (6).

Определим мощность камеры сгорания по формуле (7):

Суммарная мощность камеры сгорания по формуле (8):

Скорость потока воздуха на выходе из компрессора выбираем согласно рекомендациям, изложенным в [3] равной 120 м/с, в этом случае величина приведенной скорости (λк) оценивается по выражению (11):

выбираем согласно рекомендациям, изложенным в [3] равной 120 м/с, в этом случае величина приведенной скорости (λк) оценивается по выражению (11):

,

,

плотность воздуха определяем по формуле (10):

, кг/м3.

, кг/м3.

Теперь можем определить площадь проходного сечения

м2.

м2.

По известному значению площади проходного сечения (Fк) определим наружный диаметр кольцевого канала на выходе из компрессора (12):

м,

м,

где – относительный втулочный диаметр последней ступени компрессора, который согласно [3] равен

– относительный втулочный диаметр последней ступени компрессора, который согласно [3] равен  .

.

Вычислим средний диаметр на выходе из компрессора по формуле (13):

м.

м.

Высота проходного сечения на входе в кольцевой диффузор (14):

Согласно [3] скорость на входе в турбину принимаем м/с.

м/с.

Полное давление на выходе из камеры сгорания определяем, исходя из требований предъявляемым к камерам сгорания по гидравлическим потерям (17):

МПа.

МПа.

Величина приведенной скорости в этих условиях равна:

.

.

Плотность газа на выходе из камеры определяем по формуле (16):

, кг/м3.

, кг/м3.

Теперь можем определить площадь проходного сечения по формуле (15):

м2.

м2.

Наружный диаметр камеры на входе в сопловой аппарат турбины (18):

м,

м,

где относительный втулочный диаметр соплового аппарата турбины согласно [3] принимаем .

.

Внутренний и средний диаметры на входе в сопловой аппарат турбины

(19-20):

м,

м,

м.

м.

Зная внутренний и наружный диаметры на входе в сопловой аппарат турбины, определим его высоту (21):

м.

Определим степень расширения диффузора на безотрывном участке (22):

.

.

Согласно [3] величину принимаем равной 1,7.

принимаем равной 1,7.

Площадь на выходе из безотрывного участка (23):

м2.

м2.

Средний диаметр на выходе из безотрывного участка (24):

м.

м.

Угол раскрытия диффузора согласно [3] выбираем в пределах .

.

Высота выходного сечения диффузора (25):

м.

м.

Наружный и внутренний диаметры выходного сечения диффузора (26 - 27):

м,

м,

м.

м.

Площадь поперечного сечения участка внезапного расширения (28):

м2.

м2.

Относительная площадь участка внезапного расширения (Кр) принимается согласно рекомендациям [3] равной .

.

Высота сечения участка внезапного расширения определим из следующего соотношения (29):

м.

м.

Наружный и внутренний диаметры участка внезапного расширения (30-31):

м,

м,

м.

м.

Расстояние от плоскости внезапного расширения до обтекателя жаровой трубы (32):

м.

м.

Определяем площадь миделевого сечения камеры сгорания (33):

, м2.

, м2.

Для кольцевой камеры сгорания величины ,

, , принимаются равными соответственно 0,06 и 20 согласно рекомендациям [3].

, принимаются равными соответственно 0,06 и 20 согласно рекомендациям [3].

Действительную площадь миделева сечения определим, умножив площадь миделевого сечения на холодных продувках на поправочный коэффициент, по формуле (34):

м2.

м2.

Средний диаметр камеры сгорания (35):

- относительный расход

- относительный расход  . – относительная скорость

. – относительная скоростьПотери при сужении канала

Коэффициент потерь на сужение канала:

. (98)

. (98)Потери при сужении канала:

. (99)

. (99)Тепловые потери:

. (100)

. (100)Суммарные потери полного давления по всему тракту:

. (101)

. (101)Определим относительную величину потерь полного давления:

. (102)

. (102)Выводы: определены основные источники потерь, суммарные потери полного давления по всему тракту КС, относительная величина потерь полного давления.

1.6 Методика теплового расчета стенки жаровой трубы

Тепловой расчет проводят с целью определения температур на внешней и внутренней поверхности жаровой трубы, при этом для обеспечения достаточного ресурса работы жаровой трубы необходимо выдерживать значения температуры на стенке в пределах Tw <1100 К. В ходе расчета необходимо определить тепловые потоки за счет излучения (R1) и конвекции (C1) от горячих газов в полости жаровой трубы, а также за счет излучения ее стенок жаровой трубы на корпус камеры сгорания (R2) и конвекции к охлаждающему воздуху (C2), протекающему снаружи ее. Расчет основывается на применении законов Стефана-Больцмана (теплообмен излучением), Фурье (теплопередача через стенку жаровой трубы), Ньютона-Рихмана (конвективный теплообмен) в условиях процессов, протекающих в камере сгорания. Расчетная схема стенки жаровой трубы представлена на рисунке 5.

Рисунок 5 – Расчетная схема стенки жаровой трубы

Жаровая труба нагревается излучением и конвекцией от горячих газов в ее полости и охлаждается посредством излучения ее стенок на внешний кожух и конвекции к воздуху, протекающему снаружи ее. Кондуктивный поток тепла вдоль стенки относительно мал, поэтому его можно не учитывать в расчете. Запишем уравнение теплового баланса:

где R – тепловой поток за счет излучения,

С –тепловойпоток за счет конвекции,

К – кодуктивный тепловой поток вдоль стенки жаровой трубы,

К1-2 – удельный кондуктивный тепловой поток поперек стенки, который определяется градиентом температуры по толщине стенки:

,

,где

– теплопроводность стали (при этом выбираем распространенную и доступную сталь, наиболее часто применяемую в машиностроении, с рекомендуемой температурной нагрузкой не более 1100К) 12Х18Н10Т,

– теплопроводность стали (при этом выбираем распространенную и доступную сталь, наиболее часто применяемую в машиностроении, с рекомендуемой температурной нагрузкой не более 1100К) 12Х18Н10Т,  толщина стенки жаровой трубы.

толщина стенки жаровой трубы.Тепловым потоком К вдоль стенки из-за его незначительности пренебрегаем; кроме того делаем предположение, что ∆Fw1=∆Fw2. С учетом этих замечаний уравнение упрощается:

Тепловой поток за счет излучения рассчитывается посредством закона Стефана-Больцмана:

Таким образом, величина удельного лучистого потока от газа с температурой Tгк окружающей его абсолютно черной оболочке с температурой Tw1 на основании закона Стефана-Больцмана может быть определена как:

,

,где εг и αг – излучательная и поглощательная способности газа соответственно.

В действительности абсолютно черных тел не существует. Стенка обладает некоторой степенью черноты εw<1.В расчете этот факт должен быть учтен множителем 0,5(1+ εw) [3]. Тогда:

Для величины αг можно записать [3]:

.

.Окончательно выражение для определения величины удельного лучистого потока от газа с температурой Tгк окружающей его оболочке с температурой Tw1примет вид:

.

.Излучательную способность пламени, можно вычислить по формуле:

, (103)

, (103)где L – коэффициент светимости,

длина участка от фронтового устройства до расчетного сечения.

длина участка от фронтового устройства до расчетного сечения.Лучистый поток тепла R2 от стенки жаровой трубы к стенке наружного корпуса камеры сгорания может быть вычислен при следующем предположении: обе стенки являются серыми с равномерными степенями черноты εw и εк и температурами Tw2 и Тк соответственно. Тогда результирующий лучистый поток от жаровой трубы определяется выражением [3]:

.

.Для расчета конвективной теплопередачи к жаровой трубе используют классическое соотношение, полученное для теплопередачи в прямой трубе [3]:

.

. – теплопроводность газа.

– теплопроводность газа.Конвективный тепловой поток от жаровой трубы с удовлетворительной степенью точности может быть вычислен по формуле [3]:

.

. – теплопроводность воздуха.

– теплопроводность воздуха.Здесь физические свойства воздуха определяются при температуре Tk

Постоянная Стефана-Больцмана:

Вт/(м2К4).

Вт/(м2К4).Согласно уравнению баланса тепловых потоков, имеем следующую систему уравнений:

.

.Подставив в данную систему уравнений выражения для определения тепловых потоков, получим:

. (104)

. (104)Решив систему уравнений с двумя неизвестными, получим значения температур на внешней (Tw2) и внутренней (Tw1) поверхностях стенки жаровой трубы без учета охлаждения.

Полученные значения температур очень высоки и не удовлетворяют условиям обеспечения надежной работы камеры сгорания (Tw<1100 К). Поэтому стенки жаровой трубы необходимо охлаждать, для этого рассчитаем тепловые потоки с учетом охлаждения. Определяем число Рейнольдса для струи, втекающей через охлаждающее отверстие в жаровой трубе:

, (105)

, (105) – диаметр отверстия,

– диаметр отверстия,  – скорость истечения воздуха из отверстия.

– скорость истечения воздуха из отверстия.Определим параметр вдува:

. (106)

. (106)Расчет эффективности системы охлаждения:

, (107)

, (107)где

– безразмерное расстояние между рядами отверстий.

– безразмерное расстояние между рядами отверстий.Определим температуру стенки с учетом охлаждения:

, (108)

, (108) – коэффициент эффективности охлаждения.

– коэффициент эффективности охлаждения.Теперь рассчитаем конвективный тепловой поток к внутренней поверхности жаровой трубы с учетом охлаждения:

, (109)

, (109) . (110)

. (110)Подставим это выражение в следующую систему уравнений и рассчитаем температуры стенки жаровой трубы с учетом введенного охлаждения:

(112)

(112)Решив данную систему уравнений, получим температуры на внутренней и внешней поверхностях стенки жаровой трубы с учетом охлаждения.

Выводы: выбрали марку стали стенок ЖТ, определили температуру стенки ЖТ, убедились в эффективности системы охлаждения.

1100>

1100>

2 Расчет камеры сгорания

2.1 Конструктивный и термогазодинамический расчет

Температура воздуха на входе в двигатель (Тв) принимается равной температуре окружающей среды, т.е. (То.с.) :

К.

К.Полную температуру окружающей среды определим по известному числу Маха на входе, для этого используем формулу (1):

Тогда температура воздуха на выходе из компрессора найдем из соотношения (2):

где

– КПД компрессора.

– КПД компрессора.Задаемся соотношением массовых расходов воздуха:

кг/с;

кг/с;  кг/с,

кг/с,  кг/с.

кг/с.Температуру в первой зоне горения определим по формуле (4):

Тогда температура во второй зоне горения по формуле (5):

Зная температуры в зонах горения, определим температуру на выходе из камеры сгорания (Тг вых) по формуле (6).

Определим мощность камеры сгорания по формуле (7):

-

для зоны бедного горения:

-

для зоны около стехиометрического горения:

Суммарная мощность камеры сгорания по формуле (8):

Скорость потока воздуха на выходе из компрессора

выбираем согласно рекомендациям, изложенным в [3] равной 120 м/с, в этом случае величина приведенной скорости (λк) оценивается по выражению (11):

выбираем согласно рекомендациям, изложенным в [3] равной 120 м/с, в этом случае величина приведенной скорости (λк) оценивается по выражению (11): ,

,плотность воздуха определяем по формуле (10):

, кг/м3.

, кг/м3.Теперь можем определить площадь проходного сечения

м2.

м2.По известному значению площади проходного сечения (Fк) определим наружный диаметр кольцевого канала на выходе из компрессора (12):

м,

м,где

– относительный втулочный диаметр последней ступени компрессора, который согласно [3] равен

– относительный втулочный диаметр последней ступени компрессора, который согласно [3] равен  .

.Вычислим средний диаметр на выходе из компрессора по формуле (13):

м.

м.Высота проходного сечения на входе в кольцевой диффузор (14):

Согласно [3] скорость на входе в турбину принимаем

м/с.

м/с. Полное давление на выходе из камеры сгорания определяем, исходя из требований предъявляемым к камерам сгорания по гидравлическим потерям (17):

МПа.

МПа.Величина приведенной скорости в этих условиях равна:

.

.Плотность газа на выходе из камеры определяем по формуле (16):

, кг/м3.

, кг/м3.Теперь можем определить площадь проходного сечения по формуле (15):

м2.

м2.Наружный диаметр камеры на входе в сопловой аппарат турбины (18):

м,

м,где относительный втулочный диаметр соплового аппарата турбины согласно [3] принимаем

.

.Внутренний и средний диаметры на входе в сопловой аппарат турбины

(19-20):

м,

м, м.

м.Зная внутренний и наружный диаметры на входе в сопловой аппарат турбины, определим его высоту (21):

м.

Определим степень расширения диффузора на безотрывном участке (22):

.

.Согласно [3] величину

принимаем равной 1,7.

принимаем равной 1,7.Площадь на выходе из безотрывного участка (23):

м2.

м2.Средний диаметр на выходе из безотрывного участка (24):

м.

м.Угол раскрытия диффузора согласно [3] выбираем в пределах

.

.Высота выходного сечения диффузора (25):

м.

м.Наружный и внутренний диаметры выходного сечения диффузора (26 - 27):

м,

м, м.

м.Площадь поперечного сечения участка внезапного расширения (28):

м2.

м2.Относительная площадь участка внезапного расширения (Кр) принимается согласно рекомендациям [3] равной

.

.Высота сечения участка внезапного расширения определим из следующего соотношения (29):

м.

м.Наружный и внутренний диаметры участка внезапного расширения (30-31):

м,

м, м.

м.Расстояние от плоскости внезапного расширения до обтекателя жаровой трубы (32):

м.

м.Определяем площадь миделевого сечения камеры сгорания (33):

, м2.

, м2.Для кольцевой камеры сгорания величины

,

, , принимаются равными соответственно 0,06 и 20 согласно рекомендациям [3].

, принимаются равными соответственно 0,06 и 20 согласно рекомендациям [3].Действительную площадь миделева сечения определим, умножив площадь миделевого сечения на холодных продувках на поправочный коэффициент, по формуле (34):

м2.

м2.Средний диаметр камеры сгорания (35):