Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 210

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

мм).

Находим объём металла, удаляемого одним импульсом, по формуле 5.4:

мм3.

мм3.

Определяем объём металла, удаляемого суммарной энергией импульса, в 1 Дж (чтобы использовать выражение 5.7, необходимо затратить энергию не менее 1 Дж).

мм3.

мм3.

Определяем производительность чистового процесса ЭЭО по формуле 5.7 ( ).

).

мм3/с = 22,617 мм3/мин.

мм3/с = 22,617 мм3/мин.

Скорость перемещения электрода-инструмента, с учётом припусков под чистовую обработку, (рис. 5.1 в зависимости от площади обработки) распределится по двум уровням, формула 5.9:

мм/мин; (

мм/мин; ( мм2);

мм2);

мм/мин; (

мм/мин; ( мм2).

мм2).

Определяем основное время по двум уровням скорости (формула 5.10):

мин.

мин.

мин.

мин.

Находим основное время чистовой обработки

мин.

мин.

Таким образом, согласно условиям задачи, определены следующие параметры ЭЭО:

для черновой обработки: электроимпульсный режим, масло индустриальное 20;

= 500 А;

= 500 А;  = 30 В;

= 30 В;  Гц; q = 1;

Гц; q = 1;  Дж;

Дж;  с;

с;

мм/мин; мин;

мин;  мм3/мин;

мм3/мин;  мкм;

мкм;

для чистовой обработки: электроискровой режим, прямой; диэлектрическая жидкость - пиронафт;

= 50 А;

= 50 А;  = 150 В;

= 150 В;  с;q = 2;

с;q = 2;  Дж;

Дж;

мкм;

мкм;  мм/мин;

мм/мин;  мм/мин;

мм/мин;  мин.

мин.

Размерная электрохимическая обработка металлов

Определение скорости и производительности электрохимической обработки (ЭХО)

В основе процесса ЭХО находится анодное растворение металла в среде электролита под действием электрического тока. Основным технологическим показателем этого процесса является скорость растворения

м/с, (5.12)

м/с, (5.12)

где - коэффициент выхода по току, характеризующий долю полезного использования тока

- коэффициент выхода по току, характеризующий долю полезного использования тока  в зависимости от обрабатываемых материалов);

в зависимости от обрабатываемых материалов);

-электрохимический эквивалент, кг/А·с;

-электрохимический эквивалент, кг/А·с;

- удельная электропроводимость электролита, См/м (См - сименс, электрическая проводимость проводника сопротивлением 1Ом);

- удельная электропроводимость электролита, См/м (См - сименс, электрическая проводимость проводника сопротивлением 1Ом);

- напряжение, В;

- напряжение, В;

- плотность обрабатываемого материала, кг/м3;

s - межэлектродный зазор, м.

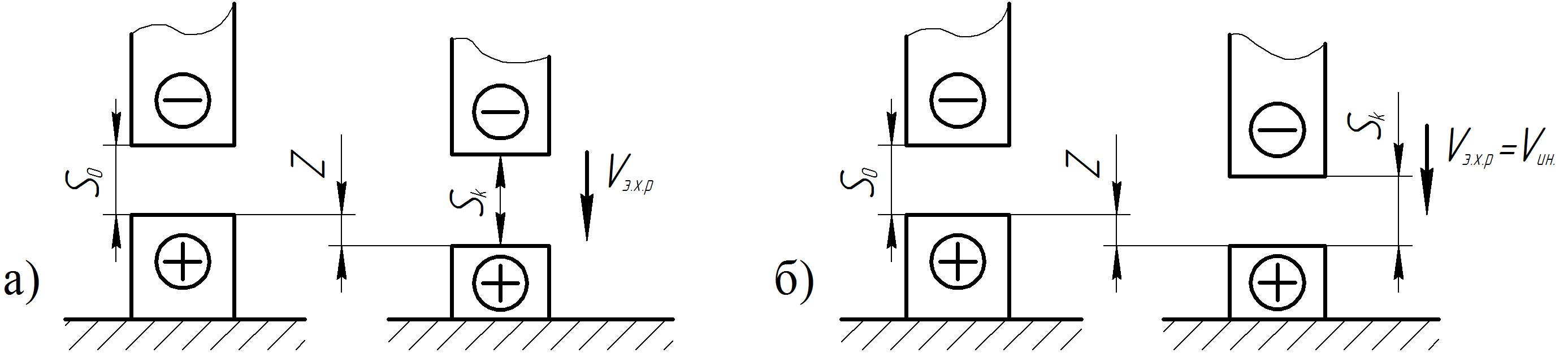

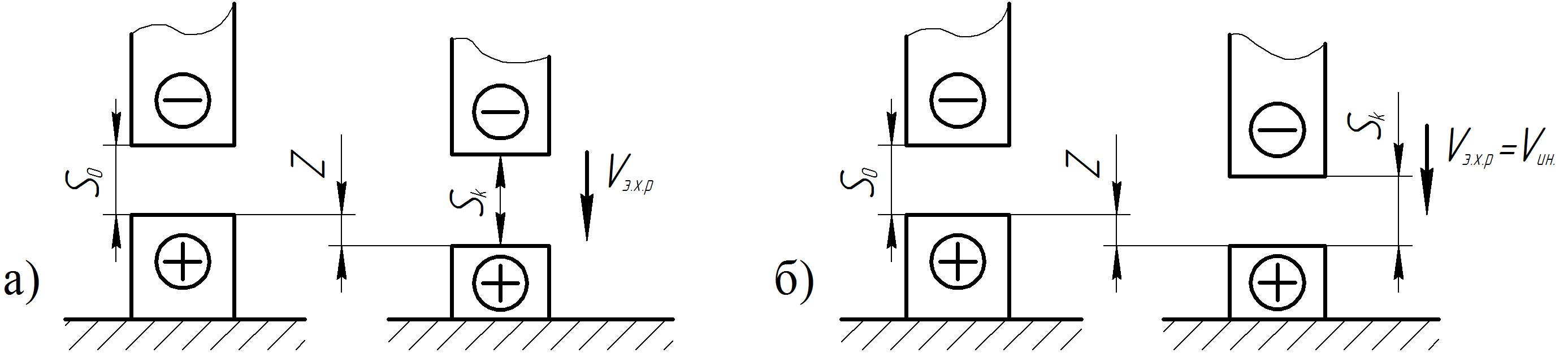

Существуют две основные схемы ЭХО, а именно, с неподвижным электродом-инструментом и с подвижным электродом-инструментом (рис. 5.4).

Рис. 5.4- Схема ЭХО: а) с неподвижным электродом-инструментом; б) с подвижным электродом-инструментом

По схеме с неподвижным электродом-инструментом и

и  -межэлектродные промежутки в начале и в конце процесса, а Z - технологический припуск. По этой схеме с увеличением межэлектродного промежутка уменьшаются скорость и производительность анодного растворения.

-межэлектродные промежутки в начале и в конце процесса, а Z - технологический припуск. По этой схеме с увеличением межэлектродного промежутка уменьшаются скорость и производительность анодного растворения.

Если обозначить приращение межэлектродного зазора за время

за время  , то скорость одного растворения металла будет

, то скорость одного растворения металла будет

. (5.13)

. (5.13)

Из данного выражения определяем время, необходимое для удаления припуска на обработку,

. (5.14)

. (5.14)

Среднюю скорость анодного растворения при неподвижных электродах-инструментах находим из выражения

. (5.15)

. (5.15)

Время, за которое снимается припуск на обработку, является основным временем ( ).

).

По схеме с подвижным электродом-инструментом, (рис. 5.3,б) межэлектродный зазор остаётся постоянным.

остаётся постоянным.

Скорость одного растворения равна скорости инструмента и определяется по формуле 5.13. Основное время ЭХО определяется из выражения

. (5.16)

Производительность процесса ЭХО для обеих систем находим из выражения

, (5.17)

, (5.17)

где S - площадь обрабатываемой поверхности.

Для правильного выбора источника питания ЭХО, необходимо знать силу выходного тока, которую определяем по формуле

[A]. (5.18)

[A]. (5.18)

Определение гидродинамических параметров ЭХО

Для обеспечения стабильности съёма металла с заготовки необходимо иметь скорость потока электролита, достаточную для выноса из межэлектродиого промежутка отходов обработки. Скорость электролита определяем по формуле

м/с, (5.19)

м/с, (5.19)

где k = 4,64 - безразмерный коэффициент;

v - кинематическая вязкость электролита в пределах диффузионного слоя ( мм/с);

мм/с);

- длина участка заготовки, на котором происходит анодное растворение в направлении течения электролита;

- длина участка заготовки, на котором происходит анодное растворение в направлении течения электролита;

- коэффициент выхода по току;

- коэффициент выхода по току;

- электрохимический эквивалент;

- электрохимический эквивалент;

- удельная электропроводимость электролита;

- удельная электропроводимость электролита;

- плотность электролита вместе с продуктами обработки (она превышает плотность электролитов и принимается

- плотность электролита вместе с продуктами обработки (она превышает плотность электролитов и принимается  кг/м3);

кг/м3);

D - коэффициент диффузии, изменяющийся в зависимости от концентрации электролита и его температуры, м2/с (характеризует диффузионный слой, приэлектродный, в котором концентрация переменна);

- массовая концентрация продуктов обработки на аноде (

- массовая концентрация продуктов обработки на аноде ( = 0,92...0,97);

= 0,92...0,97);

- массовая концентрация продуктов обработки в электролите на входе в межэлектродный зазор, зависящий от степени очистки элемента ( = 0,02...0,005);

= 0,02...0,005);

s - межэлектродный зазор.

Если длина участка обработки по направлению потока электролита достаточно велика ( ), то после определения скорости элемента по формуле 5.9 делают проверочный расчёт, учитывающий нагрев электролита, по следующей формуле

), то после определения скорости элемента по формуле 5.9 делают проверочный расчёт, учитывающий нагрев электролита, по следующей формуле

[м/с], (5.20)

[м/с], (5.20)

где J - плотность тока, А/м2, ;

;

- средняя плотность электролита;

- средняя плотность электролита;

С - удельная теплоёмкость электролита;

- разность температур на выходе из зазора (

- разность температур на выходе из зазора ( ) и на входе в него(

) и на входе в него( ).

).

Окончательно рабочую скорость электролита определяют из условия

. (5.21)

. (5.21)

Для прокачки электролита и выноса продуктов обработки из межэлектродного промежутка применяют специальные насосы (например, центробежные). Для подбора промышленного насоса необходимо рассчитывать его напор и подачу.

Подачу насоса определим из выражения

[м3/с], (5.22)

[м3/с], (5.22)

где - коэффициент, учитывающий степень изнашиваемости насоса (

- коэффициент, учитывающий степень изнашиваемости насоса ( = 1,5...2,0);

= 1,5...2,0);

- площадь поперечного сечения межэлектродного промежутка.

- площадь поперечного сечения межэлектродного промежутка.

Для нахождения напора насоса (Н) необходимо знать перепады давления ( и

и

Находим объём металла, удаляемого одним импульсом, по формуле 5.4:

Определяем объём металла, удаляемого суммарной энергией импульса, в 1 Дж (чтобы использовать выражение 5.7, необходимо затратить энергию не менее 1 Дж).

Определяем производительность чистового процесса ЭЭО по формуле 5.7 (

Скорость перемещения электрода-инструмента, с учётом припусков под чистовую обработку, (рис. 5.1 в зависимости от площади обработки) распределится по двум уровням, формула 5.9:

Определяем основное время по двум уровням скорости (формула 5.10):

Находим основное время чистовой обработки

Таким образом, согласно условиям задачи, определены следующие параметры ЭЭО:

для черновой обработки: электроимпульсный режим, масло индустриальное 20;

мм/мин;

для чистовой обработки: электроискровой режим, прямой; диэлектрическая жидкость - пиронафт;

Размерная электрохимическая обработка металлов

Определение скорости и производительности электрохимической обработки (ЭХО)

В основе процесса ЭХО находится анодное растворение металла в среде электролита под действием электрического тока. Основным технологическим показателем этого процесса является скорость растворения

где

- плотность обрабатываемого материала, кг/м3;

s - межэлектродный зазор, м.

Существуют две основные схемы ЭХО, а именно, с неподвижным электродом-инструментом и с подвижным электродом-инструментом (рис. 5.4).

Рис. 5.4- Схема ЭХО: а) с неподвижным электродом-инструментом; б) с подвижным электродом-инструментом

По схеме с неподвижным электродом-инструментом

Если обозначить приращение межэлектродного зазора

Из данного выражения определяем время, необходимое для удаления припуска на обработку,

. (5.14)

. (5.14)Среднюю скорость анодного растворения при неподвижных электродах-инструментах находим из выражения

Время, за которое снимается припуск на обработку, является основным временем (

По схеме с подвижным электродом-инструментом, (рис. 5.3,б) межэлектродный зазор

Скорость одного растворения равна скорости инструмента и определяется по формуле 5.13. Основное время ЭХО определяется из выражения

. (5.16)

Производительность процесса ЭХО для обеих систем находим из выражения

где S - площадь обрабатываемой поверхности.

Для правильного выбора источника питания ЭХО, необходимо знать силу выходного тока, которую определяем по формуле

Определение гидродинамических параметров ЭХО

Для обеспечения стабильности съёма металла с заготовки необходимо иметь скорость потока электролита, достаточную для выноса из межэлектродиого промежутка отходов обработки. Скорость электролита определяем по формуле

м/с, (5.19)

м/с, (5.19)где k = 4,64 - безразмерный коэффициент;

v - кинематическая вязкость электролита в пределах диффузионного слоя (

D - коэффициент диффузии, изменяющийся в зависимости от концентрации электролита и его температуры, м2/с (характеризует диффузионный слой, приэлектродный, в котором концентрация переменна);

- массовая концентрация продуктов обработки в электролите на входе в межэлектродный зазор, зависящий от степени очистки элемента (

s - межэлектродный зазор.

Если длина участка обработки по направлению потока электролита достаточно велика (

[м/с], (5.20)

[м/с], (5.20)где J - плотность тока, А/м2,

С - удельная теплоёмкость электролита;

Окончательно рабочую скорость электролита определяют из условия

Для прокачки электролита и выноса продуктов обработки из межэлектродного промежутка применяют специальные насосы (например, центробежные). Для подбора промышленного насоса необходимо рассчитывать его напор и подачу.

Подачу насоса определим из выражения

где

Для нахождения напора насоса (Н) необходимо знать перепады давления (