Добавлен: 23.11.2023

Просмотров: 61

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.3. Сброс с предохранительных клапанов

Оборудование и аппараты по очистке сточной воды и нефти снабжены предохранительными пружинными клапанами (ППК) для предохранения от повышения давления выше заданного значения. Направление сброса ППК указано в таблице № 11. Жидкость из этих аппаратов автоматически откачивается на начало процесса.

3.4. Откачка жидкости из аппаратов

3.4. Откачка жидкости из аппаратовДля подготовки аппаратов и трубопроводов установки к ремонту предусмотрена возможность их опорожнения насосами Н-3, Н-9,10. Остатки нефтепродуктов сливаются в подземные емкости ЕК-100, откуда жидкость откачивается погружными насосами на блок предварительного сброса воды.

3.5. Канализация.

Дождевые стоки с площадок по самотечным сетям поступают в емкость производственно-дождевых стоков ЕД=100м3, оборудованную погружными насосами для перекачки стоков в трубопровод поступления сырья с ДНС-10с на СТХУ. Промышленная канализация предназначена для сбора сальниковых утечек насосов, а также аварийных сбросов с технологического оборудования в ЕК-100. Далее промышленные стоки откачив откачиваются погружными насосами на линию приема сырья в ОПС-1а,2а,3а.

4. Техническая часть

4. Техническая часть4.1. Иерархическая многоуровневая структура автоматизированной системы контроля и управления

Рис.4.1. Структура комплекса технических средств АСУ ТП

АСУ ТП включают в себя следующие подсистемы, распределенные по уровням управления и контроля:

-

Уровень I (нижний) – - это уровень датчиков, измерительных преобразователей и исполнительных устройств, которые установлены непосредственно на технологическом оборудовании. -

Уровень II (средний) уровень контроллеров . -

Уровень III (верхний) – диспетчерский пункт (ДП) - включает одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора.

4.2. Цели, задачи и выполняемые функции систем автоматизации верхнего и нижнего уровней

4.2. Цели, задачи и выполняемые функции систем автоматизации верхнего и нижнего уровней

Основными целями и задачами любой автоматизированной системы управления технологическими процессами в общем случае являются:

-

обеспечение безопасности работы технологического оборудования при заданном режиме; -

сработка сигнализации при отклонении от заданных параметров работы технологического оборудования; -

получение информации о параметрах технологического процесса в режиме реального времени.

Задачами автоматизации технологического процесса являются:

-

автоматическое поддержание уровня и давления в технологических аппаратах; -

регулирование расхода водонефтяной эмульсии и промывочной воды; -

подача заданного объема химических реагентов и защита от аварийных режимов.

На нижнем уровне – уровне технологического оборудования – реализуются следующие основные функции:

-

сбор и обработка сигналов с датчиков; -

автоматическое регулирование параметров технологического процесса и оборудования;

-

программно-логическое управление;

-

передача информации на верхний уровень и получение команд и данных с верхнего уровня.

На верхнем уровне – уровне автоматизированных рабочих мест – реализуются следующие функции:

-

формирование и отображение оперативной информации о текущих значениях параметров, состоянии оборудования и исполнительных устройств; -

предупредительная и предаварийная сигнализация, тренды; -

дистанционное управление технологическим оборудованием и ИУ; -

управление работой контуров регулирования; -

ведение базы данных, архивов нарушений, событий, действий оператора, технологического журнала;

диагностика состояния технических средств и электрических цепей.

4.3. Состав комплекса технических средств АСУТП

Для поддержания работы технологического процессов в СТХУ необходимо постоянно отслеживать технологические параметры, такие как уровень, расход, давление, температура. Для этого в используется комплекс технических средств – датчиков, измерительных преобразователей, устройств связи, контроллеров, и технических средств высших уровней. Все показания с приборов нижнего уровня с помощью дистанционной передачи по каналам связи передаются в операторную . Рассмотрим перечень приборов, установленных на технологических объектах СТХУ.

Таблица 4.1

| Тип | Назначение | Принцип действия |

| Метран-49 | Уровень и межфазный уровень | Предназначен для работы в системах автоматического контроля, регулирования, управления технологическими процессами и обеспечивают непрерывное преобразование в унифицированный аналоговый токовый выходной сигнал и/или цифровой сигнал в стандарте протокола HART. |

| Вега | Уровень | Передает сигнал устройству фомирования сигнала для дальнейшей обработки. |

| Амперметр |  Сила тока на электродах Сила тока на электродах | Действия магнитоэлектрического прибора основан на создании крутящего момента, благодаря взаимодействию между полем постоянного магнита и током, который проходит через обмотку рамки. С рамкой соединена стрелка, которая перемещается по шкале. Угол поворота стрелки пропорционален силе тока. |

| Метран-253 | Температура на выходе | Предназначены для измерения температуры жидких и газообразных химически неагрессивных сред, а также агрессивных, не разрушающих материал защитной арматуры во взрывоопасных зонах и помещениях, в которых могут содержаться аммиак, азотоводородная смесь, углекислый или природный газы. |

| Альбатрос | Взлив | Предназначены для измерения относительного и абсолютного давлений газов, паров и жидкостей; преобразователи давления |

| РОС 101 | Уровень | Датчики-реле предназначены для контроля уровня электропроводных и неэлектропроводных жидкостей, твёрдых сред, зерна и продуктов его размола, а также раздела сред: вода — светлые нефтепродукты, сжиженные углеводородные газы — вода и других жидкостей с резко отличающимися диэлектрическими проницаемостями в стационарных и корабельных условиях. |

| Датчик ДЗК | Проверка загазованности | предназначены для непрерывного измерения концентрации горючих газов (с калибровкой по метану) или концентрации сероводорода на уровне ПДК (предельная допустимая концентрация) в воздухе рабочей зоны. |

| Трансформатор тока | межфазный уровень | Первичная обмотка трансформатора тока включается последовательно в цепь с измеряемым переменным током, а во вторичную включаются измерительные приборы. Ток, протекающий по вторичной обмотке трансформатора тока, пропорционален току, протекающему в его первичной обмотке. |

| ГАММА-8М | управления технологическим оборудованием | обеспечивает дистанционный контроль состояния и выполняет функции управления технологическим оборудованием, устанавливается непосредственно на технологическом объекте. |

4.4. Прикладное программное обеспечение для верхнего уровня АСУТП, созданное с помощью SCADA-системы

4.4. Прикладное программное обеспечение для верхнего уровня АСУТП, созданное с помощью SCADA-системыСостав программных средств САУ СТХУ

ПО САУ СТХУ состоит из:

-

ПО АРМ диспетчера; -

ПО АРМ оператора; -

ПО блок автоматики; -

ПО системы контроля загазованности.

ПО АРМ диспетчера построено на основе операционной системы Windows XP Home Edition SP1 и работающего под её управлением пакета HMI-client FlexView 3.1.1, предоставляющего интерфейс диспетчера.

ПО АРМ оператора построено на основе операционной системы QNX v4.2xx и работающего под её управлением SCADA – пакетом , выполняет заданный проектом алгоритм и прямого интерфейса с оператором не имеет.

SCADA – пакет адаптирован для проекта автоматизации технологических объектов ТХУ и установлен на компьютере АРМ оператора ТХУ. На основе технологических схем разработаны мнемосхемы объектов контроля и управления. В базе данных описаны параметры телеизмерений, телесигнализаций и телеуправления с указанием предупредительных и аварийных уставок, классов тревог.

ПО системы контроля загазованности состоит из ПО датчиков загазованности ДЗК-03, ПО управляющего контроллера МКСА-04, сервисного ПО.

-

Архитектура FlexView

Архитектура FlexView

FlexView устанавливается на клиентские места для работы с SCADA RealFlex.

FlexView - это программное обеспечение отображения информации на интерфейсе компьютера пользователя в операционной системе Windows.

-

HMI SCADA для всех серверов -

Консоль оператора -

Отображение информации SCADA -

Контроль за системой -

Подключение к-

RealFlex 4 Использование FlexServ -

RealFlex 6 -

FlexWin

-

Комплект компонентов

FlexView - HMI

FlexBuilder - Показать Builder

FlexGallery - библиотека символов

FlexLanguage - Поддержка нескольких языков.

HMI - интерфейс пользователя с повышенной безопасностью

-

Безопасные связи -

Один порт для удобной настройки брандмауэра -

Аппаратный ключ и динамического шифрования -

Вход подключенных пользователей -

Повышенная безопасность

-

Группы -

Политики для групп -

Пользователи - назначить группу -

Сложные пароли -

Жизни для паролей

Жизни для паролей

FlexView устанавливается на клиентские места для работы с SCADA RealFlex.

FlexView - это программное обеспечение отображения информации на интерфейсе компьютера пользователя в операционной системе Windows.

-

HMI SCADA для всех серверов -

Консоль оператора -

Отображение информации SCADA -

Контроль за системой

HMI - интерфейс пользователя с повышенной безопасностью

-

Безопасные связи -

Один порт для удобной настройки брандмауэра -

Аппаратный ключ и динамического шифрования -

Вход подключенных пользователей -

Повышенная безопасность

-

Группы -

Политики для групп -

Пользователи - назначить группу -

Сложные пароли -

Жизни для паролей

FlexView Время для RealWin (FVRW300)

FlexView является HMI клиент для сервера RealWin SCADA. Это позволяет пользователю просматривать все живое и исторических данных, а также позволяет управлять процессом для зарегистрированных пользователей. Динамика имеются такие, как веб-ссылки, калибровочные и управления веб-камерой, а также телеметрии редактор для водителей.

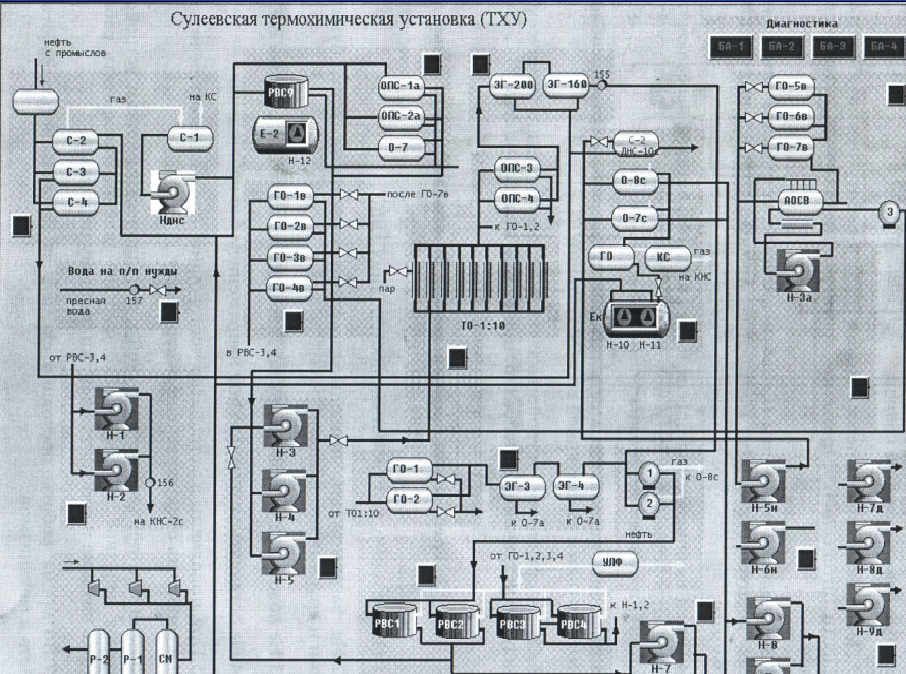

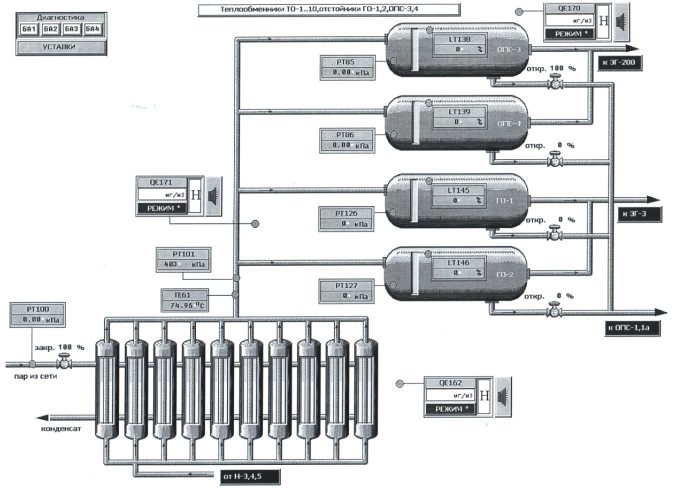

рис. 4.2. Окно визуализации площадки

4.7. Объем автоматизации технологических объектов

4.7. Объем автоматизации технологических объектовАвтоматизация классифицируется на следующие основные виды: управление, контроль, сигнализация, блокировка, защиты и регулирование.

Управление — это совокупность действий, направленных на поддержание функционирования объекта в соответствии с заданной программой, выполняемых на основе определенной информации о значениях параметров управляемого процесса (приведенное определение термина «управление» имеет в основном технический смысл применительно к изучаемому предмету).

Любой процесс управления в каждый момент времени характеризуется одним или несколькими показателями, которые отражают физическое состояние управляемого объекта (температура, скорость, давление, электрическое напряжение, ток, электромагнитное поле и т. д.). Эти показатели в процессе управления должны изменяться по какому-либо закону или оставаться неизменными при изменении внешних условий и режимов работы управляемого устройства. Такие показатели называются параметрами управляемого процесса.