Файл: Программа Логистика технологических процессов и производств.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 37

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

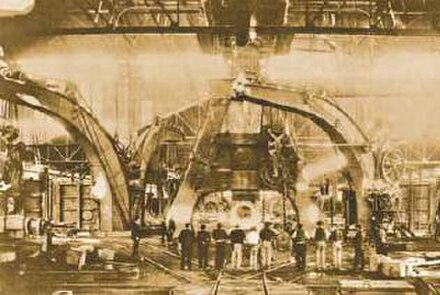

Рисунок-6. Доменная печь

Рудами и материалами, необходимыми для производства чугуна в доменных печах , являются в основном уголь ( каменный уголь ), железная руда , флюсы и огнеупорные продукты , и шнайдеры поняли, как только прибыли в ле-крезо , что необходимо обязательно обеспечить их поставку . .

Уголь

первоначально уголь поступал в основном из шахт ле - крезо , и, несмотря на модернизацию методов добычи, предпринятую в 1836 году, тоннажей уже не хватало. Затем schneiders приобрели угольные шахты montchanin и longpendu. В 1869 году они приобрели угольные шахты десиза (la machine, департамент ньевр), затем завершили снабжение угольных шахт монсо-ле-мин.

Кокс получают путем коксования каменного угля в печах. На пике заводского производства (1880-е годы) насчитывалось 155 печей, производивших 300 тонн кокса в день.

Железная руда

Когда Шнайдеры прибыли в 1836 году, железная руда поступала из мазене и смена, расположенных примерно в тридцати километрах от Ле-Крезо. Эта руда содержит всего от 25 до 27% железа, поэтому является «бедной» рудой. Кроме того, он дает чугун, содержащий 1-2% фосфора, что является проблемой при превращении чугуна в сталь.

Кроме того, Шнайдеры призывают для качественных подделок другие руды из Испании и Пиренеев, более богатые железом и более чистые.

Помадки

Флюсы, добавляемые в загрузку доменной печи для получения жидкого шлака во время разливки, обычно представляют собой известняк (карбонат кальция), поставляемый canal du centre.

Огнеупоры

Шнейдеры создали в 1842 году на участке перрей завод по производству огнеупорных изделий и кирпича, необходимых для всех печей и доменных печей участка крезо , из песка , глины и угля (для обжига кирпича).

Доменные печи

с 1836 г., чтобы компенсировать техническое отставание по сравнению с англией , шнейдеры усовершенствовали процессы производства чугуна и стали: паровые машины для сжатия воздуха, вдуваемого в форсунки , «верхний» газ для предварительного нагрева впрыскиваемого воздуха, увеличены размеры печи для увеличения ее производительности и эффективности.

Затем количество доменных печей постепенно увеличивалось, с 4 в 1837 г. До 14 в 1867 г.

Их высота составляет 20 метров, и каждый производит около 100 тонн чугуна в сутки (используя 300 тонн руды и флюсов и 100 тонн кокса).

Полученный чугун используют либо в печах бессемера- томаса , либо в печах мартина , либо для литья .

Производство стали

два основных периода отмечают эволюцию технологии производства стали в le creusot , свидетельствуя о желании шнайдеров следить за всеми достижениями в этой области.

В первый период пудлинг представляет собой обезуглероживание полученного в доменной печи чугуна с получением чугуна. Но температура чугуна, а затем железа, полученного при этой операции, никогда не достигает 1520°с, температуры плавления чистого железа: поэтому обрабатывается твердый или вязкий материал.

Во второй период изобретения бессемера и мартина позволили преодолеть этот температурный предел и получить жидкую сталь.

Пудлинг

Рисунок-7. Пудлерская работа.

Работа пудлера, состоящая в перемешивании магмы чугуна, железа, оксидов, а затем помещении ее под силовой молот для «рубления», представляет собой трудную и изматывающую работу, сочетающую физические усилия и воздействие тепла. Вот почему в 1870 году ле крезо разработал механическую печь-пудлер.

Получение жидкой стали с помощью процессов бессемера, томаса, мартина за счет контроля содержания углерода и обеспечения возможности обработки больших объемов с меньшими затратами быстро свергло метод пудинга.

Преобразователь бессемера

первые испытания в 1859 году (продувание сжатым воздухом жидкого чугуна) быстро показали, что качество, получаемое бессемеровским процессом, намного выше, чем у кованого железа.

Первые два 6-тонных конвертера были установлены в ле крезо в 1870 году, затем два 8-тонных конвертера были установлены в 1872 году и еще два в 1874 году.

Преобразователь томаса

кислотоупорная футеровка бессемеровских конвертеров не позволяет удалять фосфор при рафинировании,

получаемый металл чрезмерно хрупок.

Преобразователь томаса предлагает решение с базовой насадкой преобразователя. После испытаний, проведенных в англии в 1879 году и подтвердивших превосходство процесса, в том же году шнайдеры установили первый конвертер в ле-крезо.

Печь мартин сименс

новая печь мартина, использующая рекуператоры тепла, описанные в патенте сименса, обеспечивает получение очень высокой температуры пламени, что позволяет рафинировать жидкий чугун, а также начинать с холодной загрузки металлолома или металлолома и плавить их.

В 1873 году шнайдер установил шесть печей мартина и седьмую печь в 1878 году.

С 1879 года прогресс, достигнутый в футеровке основных печей, был применен к печи мартина, в которой, таким образом, можно было использовать фосфористый чугун. В 1890-х годах у le creusot было четыре 35-тонных печи martin.

Лаборатория

необходимость в разработке оборудования для химического анализа и механических измерений возникла в 1870-х годах, и шнайдерами была создана специализированная лаборатория в ле-крезо.

Талантливые металлурги стремительно совершенствуют знания о свойствах металлов и пользуются международным признанием.

Мы можем процитировать: жана барба (испытание на растяжение и испытание на хрупкость), флориса осмонда (микроскопическая металлография, вклад в построение диаграммы железо-углерод), джина верт (прокаливаемость никелевых сталей, разработка очень толстой защиты), чарльза уолранда (производство и обслуживание основных огнеупоров).

Преобразование чугуна и стали: поковки и прокат.

В этой области шнайдеры также постоянно следят за техническими разработками. Ковка железошлаковой смеси (пудлинг) сначала осуществляется вручную молотом и массой, а первая механизация — молотом (молотом) с приводом от эксцентрика, вращение которого обеспечивается водяной мельницей.

Мощные молоты: Франсуа Бурдон

Франсуа Бурдону, инженеру le creusot, пришла в голову идея поднять эту массу с помощью поршня, приводимого в движение паром. Его патент, поданный в 1841 году, предшествовал патенту Джеймса Нэсмита

на 2 месяца, и он был первым, кто произвел промышленный инструмент. Падающая масса составляет 2,5 тонны, а высота падения – 2 метра.

В 1867 году у Ле Крезо было 30 молотов в кузне и 24 в строительных мастерских.

Рисунок-8. Отбойный молот 100т.

Рисунок-8. Отбойный молот 100т.Затем инженеры разрабатывают все более мощные молоты: апогей (всемирный) был достигнут в le creusot в 1876 году с 100-тонным пестиком.

Прессы

достижения в области насосов, цилиндров и гидравлических контуров высокого давления позволили в 1860-х годах построить первые гидравлические прессы, обеспечивающие больший контроль и точность при дроблении металла.

Мастерская длиной 300 м и шириной 50 м была завершена в ле-крезо в 1867 году для размещения ковочных прессов усилием 1200 тонн, 2000 тонн, 3000 тонн и до 6000 тонн в 1885 году.

Совершенствование этой техники постепенно кладет конец силе молотков.

Ламинирование

прокатка позволяет получить уменьшение толщины металла за счет дробления между двумя цилиндрами.

В 1867 году в Ле-Крезо была введена в эксплуатацию «великая прокатная кузня» (450 м в длину и 100 м в ширину). В 1872 г. На эту службу было приписано 3500 рабочих.

Металлургический и технический успех в области экранирования побудил шнайдеров производить все более толстые и крупные детали. В 1900 году были созданы новые прокатные клети, более крупные и мощные, а механические средства заменили ручную обработку изделий.

Преобразование чугуна и стали: отливки

формованные детали производятся на литейном заводе Крезо для внутренних нужд (валки и клети прокатных станов, песты и прессы, изложницы и др.), а также для внешних заказчиков (локомотивы, судовое оборудование и др.)

До 1887 года это было только литье чугунных деталей, в трех литейных мастерских. Также существует небольшой литейный завод по производству бронзы и меди для изготовления корабельных гребных винтов. Сталелитейные дочерние предприятия (сет - 1900 г.)

Подъем сталелитейной промышленности Лотарингии в конце 19 века маргинализировал участок Rрезо, который был слишком тесным. Евгений II приступает к строительству сталелитейного завода в сете (сетте), чтобы отодвинуть его от границы с германией и извлечь выгоду из испанских и алжирских руд. Это решение, принятое в начале его правления, помогло ему оказать давление на рабочих Ле-Крезо, поднявших восстание в 1899 году. Дизайн этого нового места позволил внести новшества и рационализировать поток материалов и избежать социальная тяжесть рабочих Дю Крезо. Основным рынком сбыта являются поставки гематитового чугуна от le creusot, но ищутся и другие рынки в Италии и на остальной части средиземноморского побережья. Доменная печь (уникальная) и коксовые печи, введенные в эксплуатацию в 1902 году, представляют собой множество технических проблем, которые не позволяют достичь запланированных затрат. Кроме того, недисциплинированность местной рабочей силы нарушает работу установки. Эта короткая промышленная авантюра потерпела неудачу, и в 1904 году предприятие было закрыто.