ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 147

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Минобрнауки России

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Санкт-Петербургский государственный технологический институт

(технический университет)»

| Направление подготовки | 15.03.02 | Технологические машины и оборудование | | ||

| Направленность | | Проектирование, эксплуатация и диагностика технологических машин и оборудования | | ||

| Факультет | Механический | | | ||

| Кафедра | Процессов и аппаратов | | | ||

| Учебная дисциплина | Процессы и аппараты химической технологии | | |||

| | Курс 3 | Группа 301 | |||

КУРСОВОЙ ПРОЕКТ

| ||||

| | ||||

| Студент | ___________________ | В.Д. Варнакова | ||

| | (подпись, дата) |  (инициалы, фамилия) (инициалы, фамилия) | ||

| Руководитель, доцент | __________________ |  В. А. Константинов В. А. Константинов | ||

| Оценка за курсовой проект |  (подпись, дата) (подпись, дата) |  (подпись руководителя) (подпись руководителя) | ||

Санкт-Петербург

2023

Содержание

Содержание Введение…………………………………………………………………………...………5

1 Аналитический обзор………………………………………………………………...…7

2 Цели и задачи проекта………………………………………………………………..…9

3 Технологическая схема………………………………………………………………..10

4 Инженерные расчеты……………………………………………………………….…12

4.1 Технологический расчет…………………………………………………………...12

4.1.1 Материальный баланс………………………………………………………....12

4.1.2 Расчет средних физических величин потоков пара и жидкости……………16

4.1.3 Тепловой баланс……………………………………………………………….24

4.1.4 Расчет греющего пара в кубе испарителе………………………………...….26

4.1.5 Расчет расхода воды в дефлегматоре……………………………………..….27

4.2 Гидравлический расчет………………………………………………………...…..29

4.2.1 Определение диаметра колонны……………………………………………29

4.2.2 Расчет колпачковой тарелки……………………………………………..……30

4.2.3 Расчет сопротивления тарелки………………………………………………38

4.2.4 Расчет высоты колонны……………………………………………………….40

4.3 Расчет дефлегматора…………………………………………………………….…44

4.3.1 Ориентировочный расчет дефлегматора……………………………….…….45

4.3.2 Подробный расчет процесса теплопередачи…………………………...…….46

5 Выводы по курсовому проекту………………………………………………………52

Список использованных источников………………………………………...…………53

ПРИЛОЖЕНИЕ А………………………………………………………………….…….54

Введение

Ректификация (ступенчатая противоточная перегонка) — это тепломассообменный процесс, применяемый для разделения жидких смесей, компоненты которых различаются по температурам кипения. При этом одна группа веществ, составляющих смесь, переходит преимущественно в пар (легколетучие (низкокипящие) компоненты – ЛЛК), а другая часть - в жидкость, или кубовый остаток (труднолетучие компоненты – ТЛК). Создание противоточных парового и жидкостного потоков, контактирующих между собой, осуществляется в ректификационных колоннах.

Сущность процесса ректификации сводится к выделению из смеси двух или в общем случае нескольких жидкостей с различными температурами кипения одной или нескольких жидкостей в более или менее чистом виде. Это достигается нагреванием и испарением такой смеси с последующим многократным тепло- и массообменном между жидкой и паровой фазами; в результате часть легколетучего компонента переходит из жидкой фазы в паровую, а часть менее летучего компонента - из паровой фазы в жидкую.

Ректификационная колонна — это противоточный колонный аппарат, в котором по всей его высоте реализуется процесс тепломассообмена между стекающей вниз флегмой (жидкостью) и поднимающимся вверх паром. Процесс тепломассообмена заключается в непрерывном "обмене" теплом и отдельными компонентами между жидкой и паровой фазами. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ТЛК, а из жидкости испаряется преимущественно ЛЛК. Таким образом, стекающая жидкость обогащается ТЛК, а поднимающиеся пары обогащаются ЛЛК, в результате чего выходящие из аппарата пары представляют собой почти чистый ЛЛК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть отводится в качестве дистиллята. Степень разделения смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, и, следовательно, от количества орошающей жидкости (флегмы) и устройства ректификационной колонны.

Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Повышенные давления применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Ректификацию под вакуумом осуществляют, когда необходимо разделить высококипящие жидкие смеси. Степень разделения смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, и, следовательно, от количества орошающей жидкости (флегмы) и устройства ректификационной колонны.

Расчет ректификационной колонны сводится к определению ее основных геометрических размеров – диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колонны, который, в свою очередь, зависит от скоростей и физических свойств фаз, а также от типов колонны и выбранных насадок.

1 Аналитический обзор

В ряде производств химической, нефтяной, пищевой и других отраслей промышленности в результате различных технологических процессов получают смеси жидкостей, которые необходимо разделить на составные части. Для разделения смесей жидкостей и сжиженных газовых смесей в промышленности применяют способы простой перегонки (дистилляции), перегонки под вакуумом и с водяным паром, молекулярной перегонки и ректификации. Ректификацию широко используют в промышленности для полного разделения смесей летучих жидкостей, частично или целиком растворимых одна в другой.

Сущность процесса ректификации сводится к выделению из смеси двух или в общем случае нескольких жидкостей с различными температурами кипения одной или нескольких жидкостей в более или менее чистом виде. Это достигается нагреванием и испарением такой смеси с последующим многократным тепло и массообменом между жидкой и паровой фазами; в результате часть легколетучего компонента переходит из жидкой фазы в паровую, а часть менее летучего компонента — из паровой фазы в жидкую.

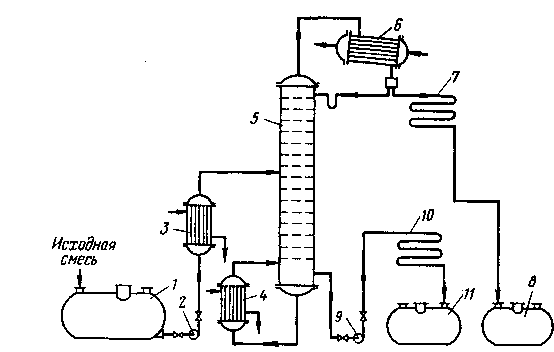

Процесс ректификации осуществляют в ректификационной установке, включающей ректификационную колонну, дефлегматор, холодильник-конденсатор, подогреватель исходной смеси, сборники дистиллята и кубового остатка.

Дефлегматор, холодильник-конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированные в дефлегматоре пары легколетучего компонента, выходящие из верхней части колонны) и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны).

Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат высококипящие жидкие смеси. Повышенные давления применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении.

Степень разделения смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, и, следовательно, от количества орошающей жидкости (флегмы) и устройства ректификационной колонны. В промышленности применяют колпачковые, ситчатые, насадочные, пленочные трубчатые колонны и центробежные пленочные ректификаторы. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого — обеспечение взаимодействия жидкости 7 и пара.

Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках (колпачковых или ситчатых) либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой.

Колпачковые тарелки представляют собой массообменное устройство, в котором газ, поднимаясь вверх по колонне проходит через прорези в колпачке, дробясь на мелкие пузырьки, проходит через слой жидкости, где и происходит обмен компонентами. Высота слоя жидкости регулируется высотой сливной планки.

2 Цели и задачи курсового проекта

Целью курсового проекта является разработка ректификационной установки непрерывного действия для разделения смеси ацетон – вода под атмосферным давлением, а также подробный расчёт и чертеж дефлегматора.

Задачей проекта является изучение процесса непрерывной ректификации, ознакомление с конструкцией и видами контактных устройств.

3 Технологическая схема

1 - емкость для исходной смеси; 2, 9 – центробежные насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости

Рисунок 1 - Принципиальная схема ректификационной установки

Исходную смесь из промежуточной емкости 1 (рисунок 1) центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка, т. е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью того же состава, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Такие установки оснащаются необходимыми контрольно – измерительными приборами, позволяющими автоматизировать их работу и проводить процесс с помощью программного управления в оптимальных условиях.

4 Инженерные расчеты

4.1 Технологический расчет

4.1.1 Материальный баланс

Мольные массы смеси компонентов:

| (1) |

где

– мольная масса смеси в питании, дистилляте и кубовом остатке соответственно,

– мольная масса смеси в питании, дистилляте и кубовом остатке соответственно,  ;

;  – мольная доля компонента, (мол.);

– мольная доля компонента, (мол.); и

и  – мольные массы компонентов,

– мольные массы компонентов,  .

.Физические свойства, в том числе мольные массы компонентов взяты из [1] и представлены в таблице 1.

Таблица 1 – Физические свойства жидкостей [1]

| Свойство | Компонент | |

| Ацетон | Вода | |

| Химическая формула | CH3СОСН3 | H2O |

| Мольная масса  , кг/кмоль , кг/кмоль | 58 | 18 |

| Температура кипения при 1 атм,  | 56,4 | 100 |

В смеси легколетучим компонентом является тот компонент, у которого температура кипения ниже.

Следовательно, легколетучий компонент – ацетон.

Переведем исходные массовые доли легколетучего компонента в мольные по формуле:

| (2) |

где

– содержание легколетучего компонента, массовые доли.

– содержание легколетучего компонента, массовые доли.Найдем мольные доли компонента легколетучего (низкокипящего) в дистилляте, питании и кубовом остатке по уравнению (2):

Рассчитываем мольные массы легколетучего компонента в питании, дистилляте и в кубовом остатке по уравнению (1):

Уравнения материального баланса:

, , | (3) |

| (4) |

где

– расход в питании, дистилляте и кубовом остатке соответственно, кг/с.

– расход в питании, дистилляте и кубовом остатке соответственно, кг/с.Решаем систему уравнений (3) и (4) и определяем неизвестные расходы:

,

, .

.Полученные данные для удобства заносим в таблицу 2.

Таблица 2 – Расходы и составы потоков

| Поток | Расход потоков | Состав потоков | ||

| Молярная масса, кг/кмоль | Массовый расход, кг/с | молярная | массовая | |

| Исходная смесь (F) |  |  |  |  |

| Кубовый остаток (W) |  |  |  |  |

| Дистиллят (D) |  |  |  |  |

Уравнения рабочих линий процесса связывают действительные концентрации компонента в жидкой и паровой фазах в любом сечении колонны.

а) Уравнение рабочей линии верхней части колонны:

| (6) |

б) Уравнение рабочей линии нижней части колонны:

| (7) |

где

– молярная доля легколетучего компонента в паре, входящем снизу на тарелку, (мол.);

– молярная доля легколетучего компонента в паре, входящем снизу на тарелку, (мол.);  – флегмовое число;

– флегмовое число;  – число питания;

– число питания; – молярная доля легколетучего компонента в жидкости, стекающей с этой тарелки, (мол.).

– молярная доля легколетучего компонента в жидкости, стекающей с этой тарелки, (мол.). Число питания определяется по уравнению:

| (8) |

Определим число питания:

| |

Рабочее число флегмы:

, , | (9) |

где

– минимальное число флегмы.

– минимальное число флегмы.Определяем минимальное число флегмы по уравнению:

, , | (10) |

где

- равновесная концентрация.

- равновесная концентрация.По уравнению (10) и рисунку А.2 определим минимальное число флегмы при условии, что графически было определенно, что

По уравнению (9) определим рабочее число флегмы:

Уравнение верхней рабочей линии (6) примет вид:

Уравнение нижней рабочей линии (7) примет вид:

4.1.2 Расчет средних физических величин потоков пара и жидкости

Определение средних физических величин жидкой фазы:

Мольные составы

и

и  определяют как среднеарифметические:

определяют как среднеарифметические:  | (11) |

| (12) |

Мольные составы по уравнению (11) и (12) соответственно:

Мольные массы

и

и  определяются по уравнению (1):

определяются по уравнению (1):

Массовые составы

и

и  определяют по уравнению (2):

определяют по уравнению (2):

Средние температуры

и

и  определяем по Приложению А при соответствующих значениях

определяем по Приложению А при соответствующих значениях  и

и  .

.Плотности

,

,  определяю по уравнению:

определяю по уравнению:  | (13) |

где

и

и  – плотности легколетучего и труднолетучего компонентов при соответствующих температурах,

– плотности легколетучего и труднолетучего компонентов при соответствующих температурах,  .

.Плотности легколетучего и труднолетучего компонентов при соответствующих температурах по [1] занесены в таблицу 3.

Таблица 3 - Плотность компонентов в зависимости от температуры

| Компонент | Плотность,  | |

|  | |

| Ацетон | 745 | 713 |

| Вода | 981 | 969 |

,

,

Рассчитываем динамические коэффициенты вязкости

,

,  :

:  | (14) |

где

,

,  – коэффициенты динамической вязкости легколетучего и труднолетучего компонентов.

– коэффициенты динамической вязкости легколетучего и труднолетучего компонентов.Коэффициенты динамической вязкости легколетучего и труднолетучего компонентов при соответствующих температурах по [4] занесены в таблицу 4.

Таблица 4 – Динамические коэффициенты вязкости

| Компонент | Коэффициент динамической вязкости,  | |

|  | |

| Ацетон | 0,224 | 0,193 |

| Вода | 0,451 | 0,336 |

Рассчитаем динамические коэффициенты вязкости по уравнению (14):

Рассчитаем температурный коэффициент:

| (15) |

где

– динамический коэффициент вязкости жидкости при

– динамический коэффициент вязкости жидкости при  ;

;  – плотность жидкости при

– плотность жидкости при  .

.Коэффициенты динамической вязкости и плотности легколетучего и труднолетучего компонентов при

занесены в таблицу 5.

занесены в таблицу 5.Таблица 5 – Коэффициенты вязкости и плотности компонентов при

| Жидкость | Коэффициент вязкости,  | Плотность жидкости,  |

| Ацетон | 0,325 | 790 |

| Вода | 1 | 998 |

Рассчитаем плотности

,

,  при

при  по уравнению (13)

по уравнению (13)

Рассчитаем динамические коэффициенты вязкости при

по уравнению (14):

по уравнению (14):

Рассчитаем температурный коэффициент из уравнения (15):

Коэффициент диффузии (при

):

):  | (16) |

где

и

и  – мольные объёмы растворенного вещества и растворителя,

– мольные объёмы растворенного вещества и растворителя,  ;

;  и

и  – коэффициенты, зависящие от свойств растворенного вещества и растворителя.

– коэффициенты, зависящие от свойств растворенного вещества и растворителя.Мольные объёмы растворённого вещества [3]:

Рассчитаем коэффициент диффузии при

, используя уравнение (16):

, используя уравнение (16):

Коэффициент диффузии:

| (17) |

Рассчитаем коэффициент диффузии по уравнению (17):

Поверхностные натяжения можно найти:

| (18) |

где

и

и  – поверхностные натяжения исходных веществ при соответствующих температурах,

– поверхностные натяжения исходных веществ при соответствующих температурах,  .

.Поверхностные натяжения представлены в таблице 6:

Таблица 6 – Поверхностные натяжения исходных веществ

| Компонент | Поверхностное натяжение, мН/м | |

|  | |

| Ацетон | 0,0182 | 0,0156 |

| Вода | 0,0657 | 0,0617 |

Рассчитаем поверхностные натяжения по уравнению (18):

Массовые расходы:

| (19) |

| (20) |

где

,

,  – массовые расходы питания и дистиллята,

– массовые расходы питания и дистиллята,  .

.Вычислим массовые расходы, используя уравнения (19) и (20):

Объёмные расходы:

| (21) |

Рассчитаем объемные расходы, используя уравнения (21):

Определение средних физических величин паровой фазы

Мольные составы определяем по уравнениям рабочих линий (6) и (7):

Мольные массы определяем на основе уравнения (1):

Массовые составы определяем на основе уравнения (2):

Средние температуры

и

и  определим по Приложению А при соответствующих значениях

определим по Приложению А при соответствующих значениях  и

и  . (мольные)

. (мольные)Плотности смесей определим по уравнению Клапейрона:

| (22) |

где

– плотность пара при нормальных условиях (

– плотность пара при нормальных условиях ( ,

,  ), кг/м3

), кг/м3 – средняя температура пара, К;

– средняя температура пара, К;  – среднее давление в колонне.

– среднее давление в колонне.

Коэффициент диффузии:

| (24) |

По уравнению (24):

Массовые расходы:

| (25) |

| | |

Рассчитаем массовые расходы, используя уравнение (25):

| (26) |

| | |

Рассчитаем объемные расходы пара, используя уравнение (26):

4.1.3 Тепловой баланс

Количество теплоты, выделяющееся при конденсации паров дистиллята, находится по уравнению:

| (27) |

где

– удельная теплота испарения дистиллята,

– удельная теплота испарения дистиллята,  .

.Удельную теплоту испарения найдем по формуле:

| (28) |

Зная мольный состав дистиллята, исходной смеси и кубового остатка, по диаграмме x-y(t) найдем их температуры кипения:

,

,  ,

,  .

.Зная мольный состав и температуру кипения дистиллята, найдем удельную теплоту испарения:

,

,  , значит удельная теплота испарения:

, значит удельная теплота испарения:

Количество теплоты дистиллята:

Зная температуры кипения дистиллята, исходной смеси и кубового остатка, можно найти (удельные теплоёмкости таблица 8):

| (29) |

| | |

Таблица 8 - Удельная теплоёмкость исходных веществ

| Компонент | Удельная теплоемкость,  | ||

|  |  | |

| Ацетон | 2301 | 2318 | 2394 |

| Вода | 4185 | 4193 | 4212 |

По уравнению (29):

Количество теплоты, дистиллята, исходной смеси и кубового остатка:

| (30) |

В соответствии с уравнением (30):

Количество теплоты, которое необходимо подвести в куб-испаритель:

(31)

(31)

(32)

(32)

4.1.4 Расчет греющего пара в кубе испарителе

В кубе – испарителе происходит кипение смеси состава xw и ее испарение. Для подогрева используется греющий пар. Необходимое количество теплоты, которое должно передаваться кипящей жидкости в кубе – испарителе была определена в расчете теплового баланса:

Для стабильного и интенсивного протекания процесса теплообмена между греющим паром и заданной смесью, необходимо соблюдать условие: минимальная движущая сила должна быть около 30

. Так как на установку греющий пар подается на несколько теплообменников, необходимо взять температуру на 30

. Так как на установку греющий пар подается на несколько теплообменников, необходимо взять температуру на 30  выше, чем наибольшая температура в теплообменниках.

выше, чем наибольшая температура в теплообменниках.Наибольшая температура в кубе испарителе рассчитывается по формуле:

| (33) |

Рассчитаем температуру греющего пара по формуле (33)

Принимаем

, при заданной температуре, греющий пар будет иметь давление

, при заданной температуре, греющий пар будет иметь давление  атм.

атм.Принимаем

тогда

тогда  , а удельная теплота парообразования

, а удельная теплота парообразования

Расход греющего пара определяется по формуле:

| (34) |

Определим расход греющего пара по формуле (34):

4.1.5 Расчет расхода воды в дефлегматоре

В дефлегматоре конденсируется пары дистиллята за счет охлаждения водой, введем индексацию: 1 – дистиллят; 2 – вода.

1- зависимость температуры дистиллята от длины теплообменных труб;

2- зависимость температуры воды от длины теплообменных труб.

Рисунок 2 – Температурная схема процесса в дефлегматоре

Принимаем

где

– температура конденсации паров дистиллята,

– температура конденсации паров дистиллята,

Рассчитаем наименьшую и наибольшую движущую силу теплопередачи

и

и  :

:  | (35) |

| (36) |

Средняя разность температур считается по уравнению:

| (37) |

Рассчитаем среднюю разность температур, используя уравнение (37):

Средняя температура исходной смеси:

| (38) |

Теплофизические параметры воды при средней температуре:

Массовый расход воды в дефлегматоре определим по формуле:

| (39) |

Рассчитаем расход воды в дефлегматоре, используя уравнение (39):

4.2 Гидравлический расчёт

4.2.1 Определение диаметра колонны

Диаметр колонны определяем по объёмному расходу газа (пара):

| (40) |

где

– скорость газа (пара) в колонне,

– скорость газа (пара) в колонне,  .

.Задаемся скоростью газа (пара)

и при определённом объёмном расходе газа (пара) рассчитываем диаметр колонны по уравнению (40):

и при определённом объёмном расходе газа (пара) рассчитываем диаметр колонны по уравнению (40):

После многочисленного перевыбора диаметра выбираем стандартный диаметр

, периметр слива

, периметр слива  , число колпачков

, число колпачков  . Задаемся расстоянием между тарелками

. Задаемся расстоянием между тарелками  , диаметр колпачка

, диаметр колпачка  и площадь прорези колпачка

и площадь прорези колпачка  .

.4.2.2 Расчёт колпачковой тарелки

Действительные (рабочие) скорости газа рассчитываются по формуле:

| (41) |

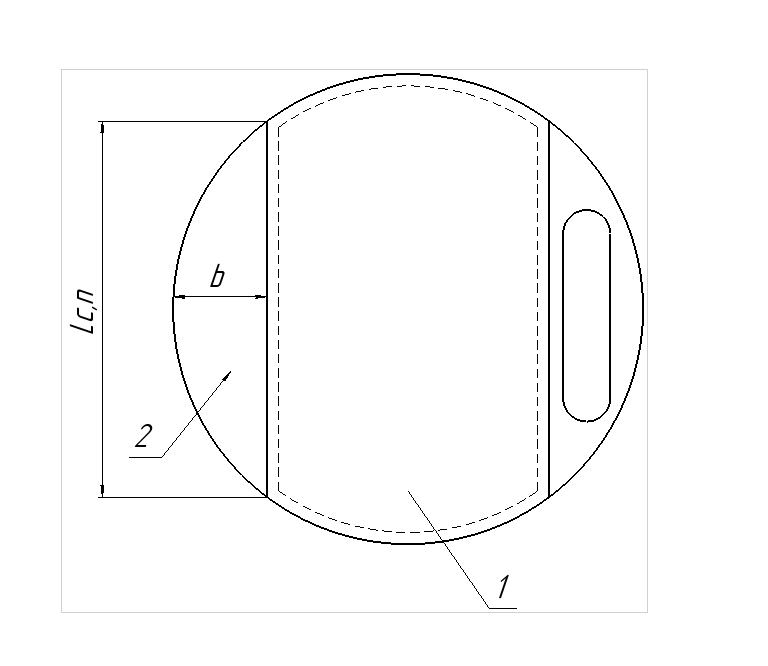

Схема колпачковой тарелки представлена на рисунке 3:

1 - площадь, занятая колпачками – рабочая площадь тарелки (

);

);2 -переливной сегмент (

)

)Рисунок 3 – Схема тарелки исполнения 1 с переливным устройством

Рабочая площадь тарелки и площадь переливного сегмента рассчитывается по формулам:

| (42) |

| (43) |

где

– расстояние от стенки колонны до рабочей площади тарелки.

– расстояние от стенки колонны до рабочей площади тарелки.Расстояние от стенки колонны до рабочей площади тарелки, исходя из ее геометрии, по формуле:

| (44) |

Рассчитаем расстояние от стенки колонны до рабочей площади тарелки, используя уравнение (44):

Рассчитаем площадь переливного сегмента колонны, используя уравнение (43):

Рассчитаем рабочую площадь тарелки, используя уравнение (42):

По формуле (41) посчитаем действительные скорости в верхней и нижней части колонны:

Максимальные скорости газа рассчитывается формулой:

| (45) |

где -коэффициент, для колпачковых тарелок a=1; Cmax – коэффициент, зависящий от расстояния между тарелками, Cmax=1030.

Коэффициент

:

:

Рассчитанный коэффициент

входит в допустимые пределы

входит в допустимые пределы  .

.Скорость газа (пара) в прорезях колпачка определяется по соотношению:

| (47) |

Рассчитаем скорость газа (пара) в прорезях колпачка, используя уравнение (47):

Минимально допустимая скорость газа (пара) в прорезях колпачка определяется по соотношению:

| (48) |

где

– коэффициент гидравлического сопротивления.

– коэффициент гидравлического сопротивления.Рассчитаем минимально допустимую скорость, используя уравнение (48):

Максимально допустимая скорость газа (пара) в прорезях колпачка определяется по следующему соотношению и соответствует полному открытию прорезей колпачка:

| (49) |

В соответствии с уравнением (49) рассчитаем максимальную допустимую скорость:

Т.к.

, то следует установить колпачки без зазора. При выполнении этого условия определим степень открытия прорезей

, то следует установить колпачки без зазора. При выполнении этого условия определим степень открытия прорезей  по соотношению:

по соотношению:  | (50) |

Для нормальной работы кулачковой тарелки прорези должны быть открыты не меньше, чем на половину, то есть

Рассчитаем степень открытия прорезей для верха и низа колонны, используя уравнение (37):

Высота слоя жидкости на тарелке для верхней и нижней части колонны определяется по формуле:

| (51) |