Файл: Курсовой проект кптм51152022 2022 Министерство образования и молодёжной политики Свердловской области.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 109

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и молодёжной политики

Свердловской области

Государственное автономное профессиональное образовательное учреждение Свердловская область

«Уральский политехнический колледж-МЦК»

Специальность 15.02.15 Технология металлообрабатывающего производства

Разработка технологического процесса механической обработки деталей «База» в среднесерийном производстве

на предприятии АО «УЗГА»

Курсовой проект

КП-ТМ-51-15-2022

2022

Министерство образования и молодёжной политики

Свердловской области

Государственное автономное профессиональное образовательное учреждение Свердловская область

«Уральский политехнический колледж-МЦК»

Специальность 15.02.15

Технология металлообрабатывающего производства

Разработка технологического процесса механической обработки деталей «База» в среднесерийном производстве

на предприятии АО «УЗГА»

Пояснительная записка

к курсовому проекту

КП-ТМ-51-15-2022

Разработал:

студент гр. ТМ-51 _______/Д.С. Кудряшов

Руководитель: _______/Г.Р. Хайруллина

2022

Содержание

ВВЕДЕНИЕ……………………………………………………………...4

-

ОБЩАЯ ЧАСТЬ…………………………………………………..6-

Характеристика типа производства………………………….6 -

Назначение и характеристика детали………………………..7 -

Анализ и оценка технологичности конструкции детали…...9

-

-

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ………………………………12

-

Выбор заготовки с расчетом общих припусков, обоснование выбора…………………………………………12 -

Расчет замыкающего звена………………………………….18 -

Определение межоперационных припусков статистическим методом по таблицам………………………………………..19 -

Разработка технологического процесса

обработки детали…………………………………………….24

-

Выбор и обоснование технологических баз…………..…...26 -

Характеристика технологического оборудования ……..…28 -

Выбор приспособления, режущего и измерительного инструментов………………………………………………...41 -

Расчет режимов резания …………………………...……….42 -

Расчет технологической нормы времени…………………..46

-

ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНАЯ ТЕХНИКА……………………………………………………….48

ЗАКЛЮЧЕНИЕ……………………………………………………….53

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………55

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

Технология машиностроения – наука о способах изготовления изделий машиностроительного и приборостроительного комплексов. Учебный курс «Технология машиностроения» является второй частью дисциплины «Основы технологии машиностроения». Она призвана дать студентам знания необходимые для формирования соответствующего уровня специалистов современного машиностроительного производства.

Основные задачи изучения дисциплины – выработка четкого представления о современном машиностроительном производстве и его структуре; взаимосвязи между целевым назначением машиностроительного изделия, его функциональной структурой, примененными конструкционными материалами с одной стороны, и серийного выпуска и рациональными технологическими методами изготовления его деталей, сборки, сборки, контроля и испытаний – с другой.

В системе подготовки производства проектирование технологических процессов занимает важное место.

Разработка технологического процесса изготовления изделия представляет собой решение сложной комплексной задачи, охватывающей процессы сборки изделия и изготовления деталей входящих в ее состав.

Технологические процессы выполняют на рабочих местах с помощью определенного оборудования, оснастки и инструмента, в результате чего изменяются физико-химические свойства материалов, геометрическая форма, размеры и относительное положение элементов деталей, качество поверхности, внешний вид объекта производства. Необходимо быстрее внедрять прогрессивные технологические процессы, обеспечивать опережающий рост производства металообрабатывающих станков с ЧПУ, расширять выпуск автоматических и полуавтоматических линий, повысить качество режущего инструмента, а также качество и точность отливок, повысить производительность труда.

Целью курсового проекта по теме «Разработка технологического процесса механической обработки деталей «База» в среднесерийном производстве на предприятии АО «УЗГА» является закрепление знаний и умений по проектированию участка и разработке технологического процесса механической обработки деталей, выбор оборудования, выбор инструмента и специального приспособления, выполнение расчетов режимов резания, выполнение требований по технике безопасности при выполнении работ по механической обработке деталей.

1 ОБЩАЯ ЧАСТЬ

1.1 Характеристика типа производства

Тип производства – это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности и объема выпуска изделий. Различают типы производства: единичное, серийное, массовое (ГОСТ 14.004-83).

На начальных этапах трудно определить коэффициент загрузки операций Кзо, поэтому тип производства определяется предварительно в соответствии с таблицами 1.1,1.2,1.3, основываясь на количестве деталей в партии, годовом выпуске, массе детали.

Серийное производство характеризуется изготовлением изделий периодически повторяющимися партиями. Серийное производство является основным типом машиностроительного производства и условно подразделяется на крупно-, средне-, и мелкосерийное.

Таблица 1.1-Выбор годовой программы

| Масса детали(изделия), кг | Величина годовой программы выпуска, шт | ||||

| Единичное | Мелкосерийное | Серийное | Крупносерийное | Массовое | |

| <1,0 1,0-2,5 2,5-5,0 5,0-10,0 >10,0 | <10 <10 <10 <10 <10 | 10-2000 10-1000 10-500 10-300 10-200 | 1500-100 000 1000-50 000 500-35 000 300-25 000 200-10 000 | 75 000-200 000 50 000-100 000 35 000-75 000 25 000-50 000 10 000-25 000 | 200 000 100 000 75 000 50 000 25 000 |

где a– периодичность запуска в днях (a=5 для мелких деталей, a=3 для

средних и крупных) N – годовая программа выпуска

Таблица 1.2-Выбор типа производства по программе выпуска

| Тип производства | Количество обрабатываемых в год деталей (изделий) одного наименования и типоразмера | ||

| Крупные (тяжелые) | Средние | Мелкие (легкие) | |

| Единичное Серийное Массовое | До 5 Св. 5 до 1000 Св. 1000 | До 10 Св. 10 до 5000 Св. 5000 | До 100 Св. 100 до 50 000 Св. 50 000 |

Годовая программа 24000 изделий в год, масса детали составляет 0.305 кг. Учитывая массу детали и годовую программу, выбираем тип производства по табл. 1.2.

Исходя из программы выпуска, принимаем серийный тип производства.

По формуле (1.1) рассчитываем количество деталей в одной партии, принимаем серийность производства по табл. 1.3.

| Серийность производства | Количество изделий в серии (партии) | ||

| Крупных | Средних | Мелких | |

| Мелкосерийное Среднесерийное Крупносерийное | 3-10 11-50 >50 | 5-25 26-200 >200 | 10-50 51-500 >500 |

Таблица 1.3-Выбор серийности производства

Принимаем среднесерийное производство так как количество изделий в одной партии составляет 485 штуки.

1.2 Назначение и характеристика детали

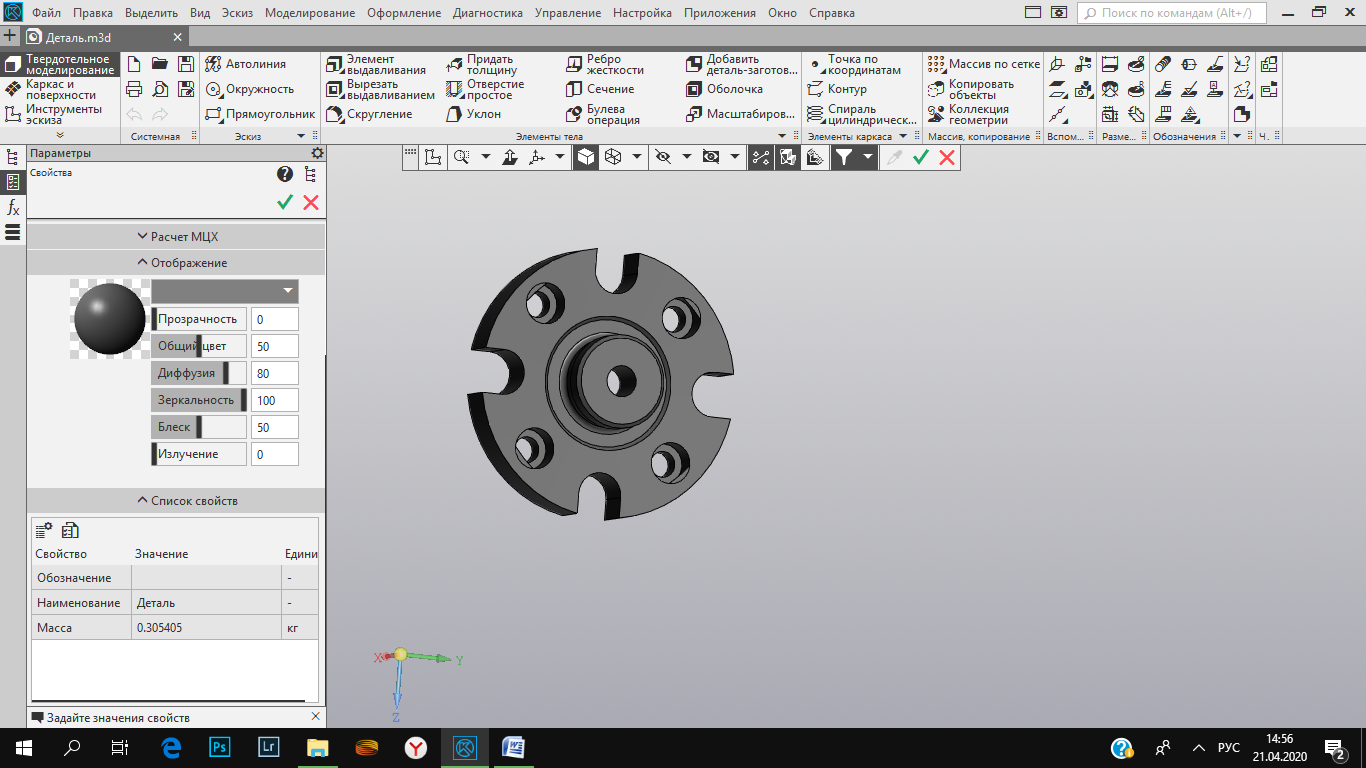

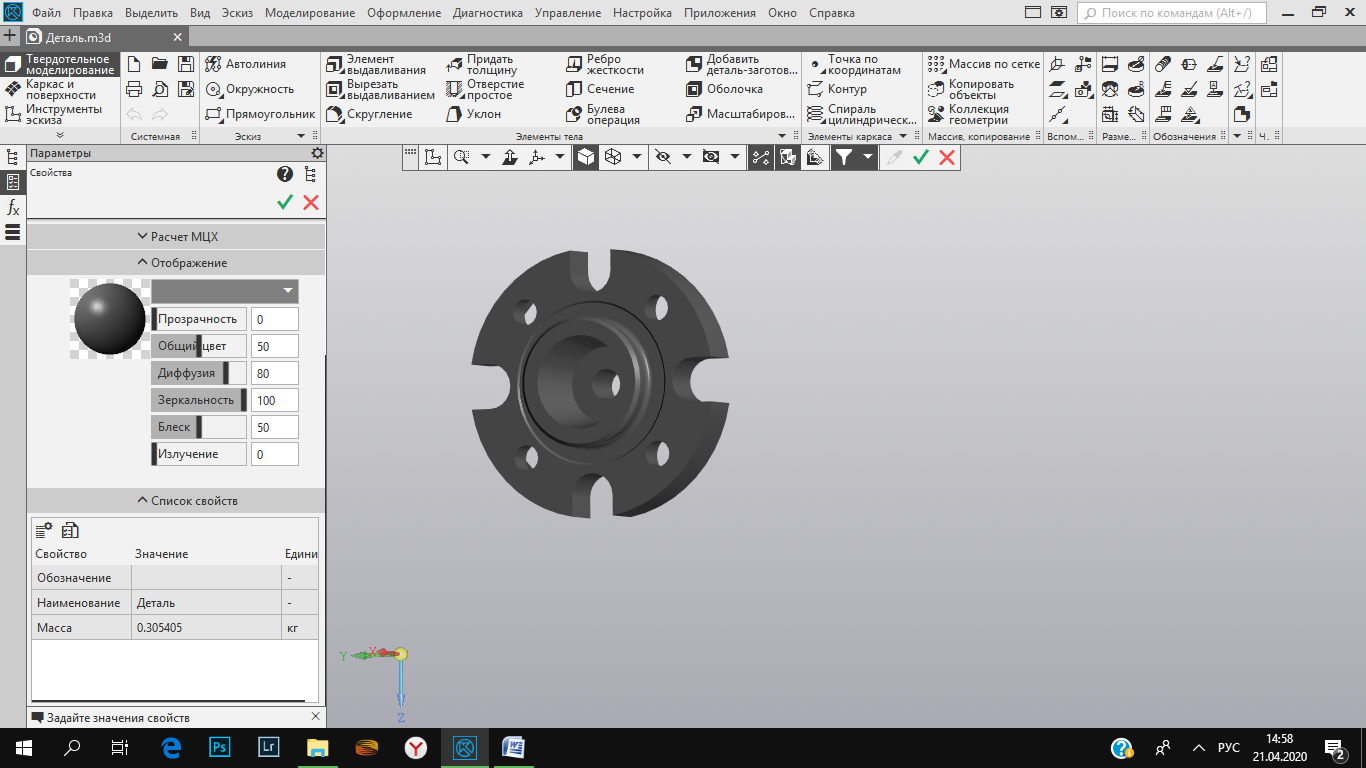

Деталь «База» предназначена для установки и центрирования обрабатываемой детали в сборке с узлом «Перекидной кондуктор 00-000.06.01.01.00».

Деталь «База» представляет собой деталь в форме тела вращения и наибольшим диаметральным размером Ø72 мм. Деталь имеет три ступени: первая ступень Ø25е9 мм длиной 10 мм и имеет канавку на стыке торца и диаметра R 0.5 мм, внутреннюю резьбу М10х-7H; вторая ступень

представляет собой Ø72мм h14(-0,74) длиной 10 мм с 4 пазами, находящимися относительно друг от друга под углом 90̊ и 4 и на торцевой поверхности имеются 4 ступенчатых отверстия Ø7h14 мм насквозь и Ø11h14 мм глубиной 6 мм, находящимися относительно от пазов под углом 45̊ ; третья ступень представляет собой Ø35 мм длиной 7 мм и имеет канавку на стыке торца и диаметра R 0,5 мм, внутреннее конусное отверстие 1:3 длиной 16 мм, фаску 1х45̊. Масса детали 0,305 кг.

Деталь «База» выполнена из материала – Сталь 45 ГОСТ 1050-2013

Это конструкционная углеродистая качественная сталь имеет элементы, содержание которых указывается в таблице 1.4. Механические свойства материала указаны в таблице 1.5.

Сталь – это сплав железа с углеродом, где содержание углерода от 0,1 до 2,14%, остальное железо и примеси.

Рисунок 1.1 – Деталь «База»

Таблица 1.4 - Химический состав

| Марка материала | Содержание основных элементов в % | |||

| Углерод С | Кремний Si | Марганец Mn | Хром Cr | |

| Сталь 45 ГОСТ 1055-2013 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | <0,25 |

Таблица 1.5 - Механические свойства

| Марка материала | Твердость по Бринеллю НВ, МПа | Временное сопротивление при растяжении σв, МПа | Относительное удлинение δ, % |

| Сталь 45 ГОСТ 1088-2013 | 143-179 | 470 | 19 |

1.3 Анализ и оценка технологичности конструкции детали

Оценка технологичности конструкции может быть двух видов:

1.Качественная

2.Количественная

Качественная оценка характеризуется технологичность конструкции обобщенно на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная.

1. Качественный анализ

1. Конструкция детали «База» обеспечивает достаточную жесткость при механической обработке на металлорежущем оборудовании.

2. Деталь «База» имеет поверхности, удобные для закрепления заготовки при обработке.

3. Формы поверхностей, подлежащие обработке, не представляют сложности (в основном поверхности вращения); имеется возможность максимального использования стандартизованных и нормализованных режущих и измерительных инструментов.

4. Имеются 4 сквозных отверстия, 4 паза, две канавки, одно конусное отверстие, имеют параметр шероховатости Ra=6,3 мкм. Имеется резьба M10-7H., для всех отверстий плоскость входа и выхода перпендикулярна оси отверстия.

С точки зрения качественного анализа деталь технологична.

Количественный анализ технологичности изделия выражается числовыми показателями и приведен в табл. 1.6.

2. Количественный анализ

Таблица 1.6-Количественные показатели технологичности детали

| Наименование поверхностей | Количество поверхностей | Количество унифицированных элементов | Квалитет точности | Параметры шероховатости Ra,мкм |

| Торец L= 2 мм | 2 | - | 10 | 6.3 |

| Торец L=10 мм | 1 | - | 8 | 1.6 |

| Торец L= 11 мм | 1 | - | 10 | 6.3 |

| Торец L=7 мм | 1 | - | 7 | 0.8 |

| Фаска 1х45 | 2 | 2 | 10 | 6.3 |

| Канавка R=0.5 | 2 | - | 10 | 6.3 |

| Резьба М10x-H7 | 1 | 1 | 7 | 6.3 |

| Внутренний конус Ø25, 1:3,L=16 мм | 1 | 1 | 10 | 6.3 |

| Паз Ø12 мм | 4 | - | 10 | 6.3 |

| Отв. Ø7мм | 4 | - | 10 | 6.3 |

| Отв. Ø11мм | 4 | - | 10 | 6.3 |

Коэффициент унификации конструктивных элементов детали определим по формуле:

Ку.э.= Qу.э./ Qэ , (1.2)

где Qу.э.- количество унифицированных элементов;

Qэ - общее количество элементов.

Ку.э=4/23= 0,17

Вывод: Куэ 0,6, 0,17 < 0,6 , из этого следует, что деталь по этому показателю не технологична.

Коэффициент использования материала определим по формуле:

Ким = mд /mз , (1.3)

где mд – масса детали;

mз – масса заготовки

Ким = 0.305/0.488= 0.625

Вывод: Ким 0,6, 0.625 0,6, из этого следует, что деталь по этому показателю технологична.

Коэффициент точности обработки определим по формуле:

Кто= 1-(1/Тср) , (1.4)

где Тср. - средний квалитет точности.

Тср = (IT1 + 2IT2 + 3IT3 ... + 17IT17)/ S171Пi , (1.5)

Тср=

Кто = 1-(1/12,4) = 0.92

Вывод: Кто> 0,8, 0,92> 0,8 деталь по данному показателю технологична.

Коэффициент шероховатости поверхности определим по формуле:

Кш = 1/ ωср , (1.6)

где ω ср - средняя шероховатость поверхности, определяемая в значениях параметра Rа, мкм.

ω ср =

ω ср = 8,21

Кш = 1/8,21= 0,123

Вывод: Кш < 0,32, 0,123 < 0,32, деталь по данному показателю не технологична.

Вывод: В результате проведенного анализа выявлено что, в целом деталь технологична.

Чертеж детали выполнен на листе 1 в графической части.

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Выбор заготовки с расчетом общих припусков, обоснование выбора

Для изготовления детали «База» можно использовать штампованную поковку. Сравниваем два варианта получения заготовки. Штампованная поковка и прокат.

Штампованная поковка – получается при деформации металла в ограничивающих их стенках штампа (деформации металла под форму). Штампованная ковка характеризуется большей точностью. При чем, штамповка может быть, как горячей – с предварительным нагревом металла, так и холодной, без такой подготовки. Нагрев придаёт металлу эластичность и пластичность, что позволяет придать материалу нужную форму без особых усилий.

Метод штамповки очень выгоден, поскольку одновременно изготавливаются несколько поверхностей детали. Кроме того, штампованные поковки отличаются гладкостью и однородностью обрабатываемой поверхности и точными размерами. Это позволяет снизить расходы на материал и обеспечить высокую производительность. Кроме того, штамповкой можно изготавливать поковки из металлопроката совершенно любого сечения, предварительно нарезанного по размеру штампа.

Преимущества применения горячей штамповки:

1. Прибыльность. Поковки используются многократно;

2. Высокое качество исполнения;

3. Твердость по Бринеллю (определяется по ГОСТ 9012-59);

4. Высокие стабильные механические свойства;

5. Качество деталей - нет заусениц, зазубрин, наплывов, раковин, расселин,

а также в процессе обработки металла не происходит его обесцинкование и обезуглероживание.

Недостатки горячей штамповки:

1.Наличие окалины, слоя окисленного металла на поверхности заготовки;

2. Большие усилия, необходимые для проведения деформации;

3. Дороговизна изготовления штампов;

4. Низкая эффективность в мелкосерийном производстве;

5. Ограниченность массы и размеров (до 30кг, макс – 100кг).

Сортовой прокат – это тип металлопроката, который отличается элементарностью формы поперечного сечения. Если говорить языком техническим, то ни одна касательная линия к поперечному сечению такого изделия, не должна пересекать это сечение. Таким образом, сортовой прокат, это круг, квадрат, шестигранник и полоса. Это общепринятые формы для сортового проката, который по своей природе является заготовкой для дальнейшего производства.

Применение сортового проката в промышленности очень разнообразно. Он применяется в системах опреснения, транспортировки и обработки воды, а также в пищевой и медицинской промышленности, в машиностроении и судостроении, нефтяной и газовой отраслях. Сортовой прокат служит как заготовка для изготовления крепежных деталей (болтов, гаек, заклепок), деталей механизмов, в инжекторных, выхлопных и тормозных системах автомобилей, а также для возведения металлоконструкций и гнутых профилей. Из него производят различные виды заготовок для сортового и фасонного проката специального назначения и армирующие конструкции. Длина сортового проката, согласно стандартам - от 6 до 12 метров. Это позволяет удобно транспортировать и складировать заготовки.

Расчёт припусков:

1. Исходные данные по детали

1.1. Материал - сталь 45 (по ГОСТ 1050-2013): 0,17-0,37% Si; 0,42-0,50% С; 0,5-0,8% Мn; 0,25% Сr;.

1.2. Масса детали - 0,305кг.

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 0,488 кг;

расчетный коэффициент

(см. приложение 3) - 1,6;

(см. приложение 3) - 1,6;0,305х1,6=0,488 кг.

2.2. Класс точности - Т3 (см. приложение 1).

2.3. Группа стали – M2 (см. табл.1).

Средняя массовая доля углерода в стали 45 0,42-0,5% С, а суммарная массовая доля легирующих элементов - 1,17% (0,17% Si; 0,5% Mn; 0,25% Cr; 0,25%).

2.4. Степень сложности - С1 (см. приложение 2).

Размеры описывающей поковку фигуры (цилиндр), мм:

диаметр – 75,6 (72х1,05);

длина – 29,4 (28х1,05) (где 1,05 - коэффициент).

Масса описывающей фигуры (расчетная) - 0,340 кг;

=0,34

=0,34Где

масса (объем) поковки;

масса (объем) поковки; масса (объем) геометрической фигуры.

масса (объем) геометрической фигуры.Допуски, припуски и кузнечные напуски геометрической фигуры

2.5. Конфигурация поверхности разъема штампа П (плоская) - (см. табл.1).

2.6. Исходный индекс - 6 (см. табл.2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл.3), мм:

0,9 - диаметр 25 мм и чистота поверхности 1,6;

1,0 - диаметр базы 72 мм и чистота поверхности 6,3;

1,0 - диаметр 35 мм и чистота поверхности 0,8;

0,9 - толщина 10 мм и чистота поверхности 1,6;

1,0 - толщина 7 мм и чистота поверхности 0,8;

0,9 - толщина 11 мм и чистота поверхности 6,3.

3.2. Дополнительный припуск, учитывающий отклонение от плоскостности - 0,2 мм (см. табл.14).

4. Размеры поковки и их допускаемые отклонения (см. рис. 2.1)

Рисунок 2.1 – Размеры поковки и их допускаемые отклонения

4.1. Размеры поковки, мм:

Диаметр первой ступени 25+0,9х2=26,8 принимается 27;

Диаметр базы 72+1,0х2=74 " 74;

Диаметр третьей ступени 35+1,0х2=37 принимается 37;

толщина 10+(0,9+0,2) х 2=12,2 " 12;

толщина 7+(1+0,2) х 2=9,4 " 9;

толщина 11+(0,9+0,2) х 2=13,2 " 13;

толщина 28+1,1+1,1+1,2+0,2х2=31,8 принимается 32.

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл.7).

4.3. Допускаемые отклонения размеров (см. табл.8), мм:

диаметр первой ступени

диаметр базы

толщина

толщина

4.4. Неуказанные предельные отклонения размеров - по п.5.5.

4.5. Неуказанные допуски радиусов закругления - по п.5.23.

4.5. Допускаемая высота торцового заусенца – 2,0 мм (см. табл.11).

4.7. Допускаемое отклонение от плоскостности - 0,5 мм (см. табл.13).

Чтобы выбрать наиболее экономичный вариант получения заготовки, необходимо знать коэффициент использования металла заготовки Ким, себестоимость изготовления детали Сд.

Коэффициент использования металла подсчитывается по формуле:

(2.1)

где

– масса детали, кг;

– масса детали, кг;  – масса заготовки, кг.

– масса заготовки, кг.Масса заготовки определяется как произведение объема на плотность материала заготовки.

(2.2)

(2.2)где ρ – плотность материала, г/см3, = 7,8 г/см3

– объем заготовки, см3.

– объем заготовки, см3.Рассчитаем коэффициент использования металла при штамповке:

Ким = 0.305/0.488= 0.625

Рассчитаем коэффициент использования металла при прокате:

Gзаг = 0.14509 * 7,8 = 1,13 кг

Ким= 0,305/0,00113= 269,91

Коэффициент использования материала при получении заготовки штамповкой оказался меньше коэффициента использования материала при прокате.

Принимаем выбор метода получения заготовки – штамповка.

Чертеж заготовки выполнен на листе 2 в графической части.

2.2 Расчет замыкающего звена

Размерной цепью называется совокупность размеров звеньев, образующий замкнутый контур и отнесенных к 1 или к группе деталей

Звеном размерной цепи называется 1 из размеров образующих размерную цепь

Элементы детали или сборочной ед, образующие размер цепь является звеньями этой цепи .Наименьшее число звеньев в размерной цепи равно 3м