Файл: Курсовой проект кптм51152022 2022 Министерство образования и молодёжной политики Свердловской области.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 112

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Все звенья размер цепи подразделяют на 2 группы : составляющие звенья и замыкающее звено . Замыкающим звеном называют звено, получаемое в размерной цепи в процессе изготовления и измерения последним

A=

Б=

Б=

1.Уравнение минимальных размеров

B=18-7=11

2.Уравнение допусков

3.Уравнение отклонений

=0, 36

=0, 36 =- 0,43

=- 0,43B=

11,36+7=18,36

10,57+6,64=17,21

2.3 Определение межоперационных припусков статистическим методом по таблицам

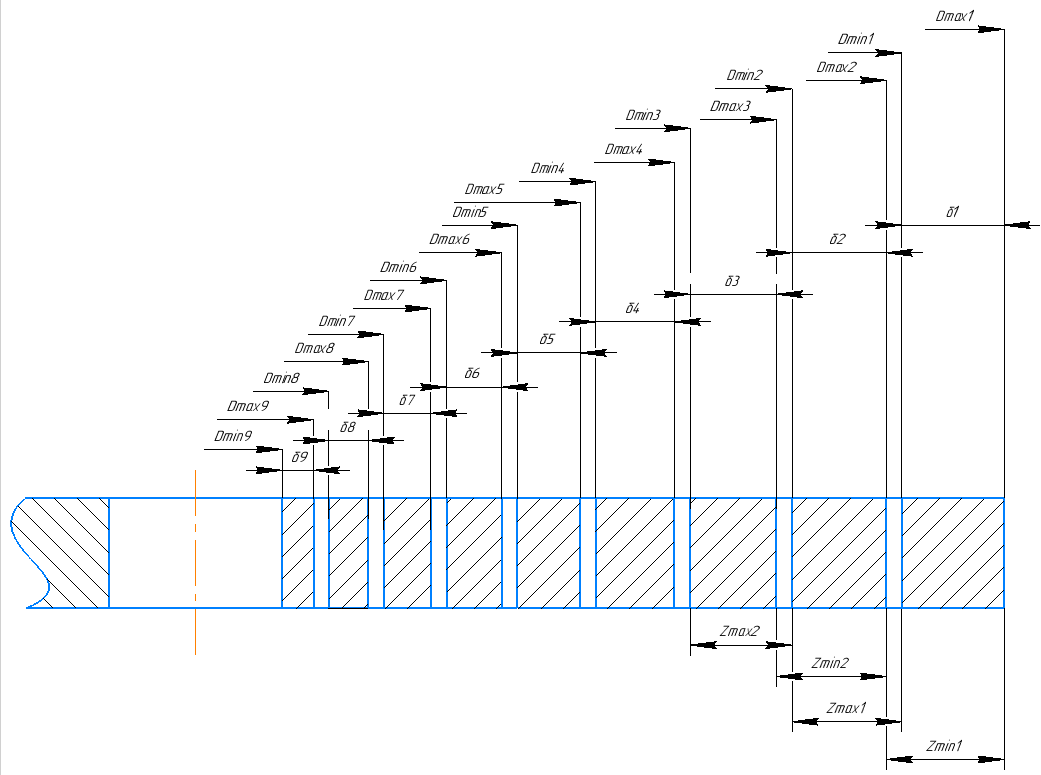

Межоперационный припуск рассчитывается на одну поверхность с повышенными требованиями к точности и качеству обработанной поверхности. Обработка этих поверхностей выполняется за несколько переходов, поэтому устанавливаются размеры на каждый переход и указывается допуск на каждый промежуточный размер.

Определение припусков на наружный диаметр

z1 = z общ- (z2 + z3 + ... + zn), (2.3)

где zобщ - общий припуск на механическую обработку рассматриваемой поверхности, установленный ранее при проектировании заготовки; z1,z2,... ;

zn- операционные (промежуточные) припуски соответственно на 1, 2, ..., n переходы

Произведем расчет припусков и предельных отклонений по технологическим переходам на обработку диаметра ⌀35p6. Расчет представлен в таблице 2.1. Схема расположения припусков показана на рисунке 2.2.

-

Находим значение Rz (графа 2) для заготовки:

Прокат табл. 3,5 стр. 180,181, Справочник технолога-машиностроителя, том 1;

Штамповка: для заготовки - табл. 12, стр. 186, Справочник технолога-машиностроителя, том 1;

Литье: табл. 7, 10 стр. 182, стр.185, Справочник технолога-машиностроителя, том 1.

Для остальных методов обработки: табл. 24 стр.187.

-

Находим значение Т (графа 3) для заготовки и методов обработки:

Прокат табл. 32, стр. 192, Справочник технолога-машиностроителя, том 1;

Штамповка табл. 32, стр. 192, Справочник технолога-машиностроителя, том 1;

Литье табл. 32, стр. 192, Справочник технолога-машиностроителя, том 1;

-

Выполнить расчет для нахождения ρε (графа 4) для заготовок:

Штамповка

-для тел вращения,

-для тел вращения, -(табл. 18, стр. 187)

-(табл. 18, стр. 187) ,

, -(табл. 16, стр. 186)

-(табл. 16, стр. 186) -длина заготовки

-длина заготовкиПосле каждого технологического перехода механической обработки резанием значение суммарной пространственной погрешности уменьшается:

ρε= ρ∑i-1*ky ,

где ρ∑i-1 - пространственная погрешность, сформированная в ходе предшествующей обработки;

ky - коэффициент уменьшения исходной погрешности (Справочник технолога-машиностроителя, том 1, c. 190, табл.29), либо см. ниже в таблице 2.

-

Заполняем графу ρε. -

Находим значение εi (графа 5) для:

εу - погрешность установки в радиальном направлении при обработке в самоцентрирующем патроне деталей диаметром 80-100 мм составляет для штамповок - εу = 0,5 мм;

-

Находим значение Zmin1 (графа 6)

Первая строка будет пустой.

Для поверхности холоднокатаного калиброванного прутка и при закреплении заготовки в центрах рассчитываем минимальный припуск на обработку рассчитывается по формуле:

Zmin1

,

,где

,

,  ,

,  – значение предыдущих операций.

– значение предыдущих операций.Для остальных

Zmin1

.

.-

Находим значение dmax (графа 7)

В самый последний переход ставим конечный номинальный размер. Далее суммируем все значения

(графа 6) Примечание: значение

(графа 6) Примечание: значение  переводим в мкм, то есть уменьшаем в 1000 раз, и прибавляем (вычитаем для отверстий) полученное значение к конечному номинальный размеру. Получаем значение dmax для верхней строки. Далее значение dmax в верхней строке вычитаем (прибавляем для отверстий) значение

переводим в мкм, то есть уменьшаем в 1000 раз, и прибавляем (вычитаем для отверстий) полученное значение к конечному номинальный размеру. Получаем значение dmax для верхней строки. Далее значение dmax в верхней строке вычитаем (прибавляем для отверстий) значение  (следующего перехода). Получаем значение

(следующего перехода). Получаем значение  (следующего перехода).

(следующего перехода).-

Находим допуск δ (графа 8)

Из табл.27, стр.72, Справочник технолога-машиностроителя, том 1.

-

Находим принятый округленный размер dmax (графа 9)

Округляем значения dmax (графа 7) в большую сторону и ставим полученное значение в графу 9.

-

Находим принятый округленный размер dmin (графа 10)

Графа 10=графа 9-графа 8

-

Находим предельные припуски Zmax (графа 11)

В первой строке значение Zmax не будет, ставим прочерк

Графа 11=значение графы 9 предыдущий переход – значение графы 9 следующего перехода

-

Находим предельные припуски Zmin (графа 12)

В первой строке значение Zmin не будет, ставим прочерк

Графа 12= значение графы 10 предыдущий переход – значение графы 10 следующего перехода.

-

Выполняем проверку: δз - δд =Zmax∑ - Zmin∑

δз - δд = Zmax∑ - Zmin∑

0,116 = 0,116

Таблица 2.1 – Расчет припусков и предельных отклонений по технологическим переходам

Рисунок 2.2 – Припуск на наружный диаметр ,4h

2.4 Разработка технологического процесса обработки детали

Разработка маршрутного технологического процесса детали «База» представлена в табл. 2.2.

Таблица 2.2 – Маршрутный технологический процесс детали «База»

| Оп-я | Содержание или наименование операции | Станок, оборудование |

| 005 | Заготовительная штамповка ГОСТ 7505-89 | Пресс |

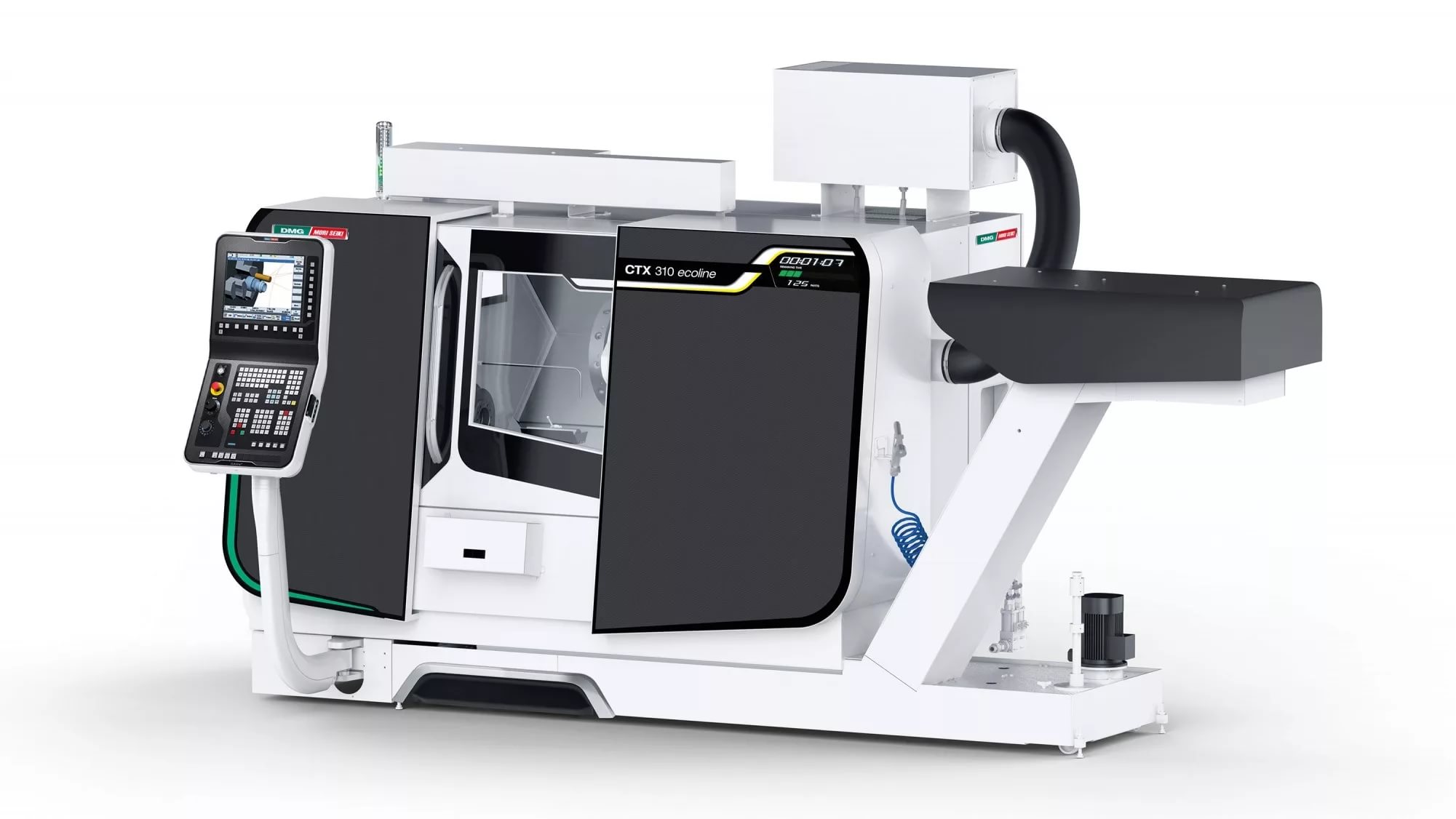

| 010 | Токарная с ЧПУ 1. Установить и закрепить заготовку. 2. Подрезать торец, выдерживая р-р 29-0,52 мм. 3. Точить поверхность, выдерживая р-р Ø  мм. одновременно с подрезкой торца, выдерживая L = 10-0,36 мм. по УП. мм. одновременно с подрезкой торца, выдерживая L = 10-0,36 мм. по УП.4. Точить поверхность, выдерживая р-р Ø  мм., L=7-0,36 мм. по УП. мм., L=7-0,36 мм. по УП.5. Точить канавку, выдерживая р-ры R 1.6 ± 0,3; 5-0,3 мм. по УП 6. Точить фаску, выдерживая р-р 1±0,3х45̊ по УП. 7. Сверлить отв. под резьбу М10х1,5-7Н, выдерживая р-р Ø 8,43+0,3 мм. 8. Зенкеровать отв., выдерживая р-р Ø8,8+ 0,1 мм. 9. Развернуть отв. под резьбу М10х1,5-7Н по УП. 10. Нарезать резьбу М10х1,5-7Н, выдерживая р-р 12 по УП 11. Снять заготовку. Переустановить. 12. Установить, закрепить заготовку. 13. Подрезать торец, выдерживая р-р 28 -0,52 мм. 14. Точить поверхность, выдерживая р-р Ø  мм., одновременно с подрезкой торца, выдерживая 7-0,36 мм. мм., одновременно с подрезкой торца, выдерживая 7-0,36 мм.15. Точить поверхность, выдерживая р-р Ø  L=7-0,36 мм. по УП. L=7-0,36 мм. по УП.16.Точить канавку, выдерживая р-ры Ø 34-0.62; R 1.6 ± 0,3; 5-0,3 мм.; 0,5-0,25 мм. 17. Точить фаску, выдерживая р-р 1±0,3х45̊ 19. Расточить конус 1:3, выдерживая р-р 16-0,43 мм. по УП. 20. Снять заготовку. | DMG CTX 310 ecoline |

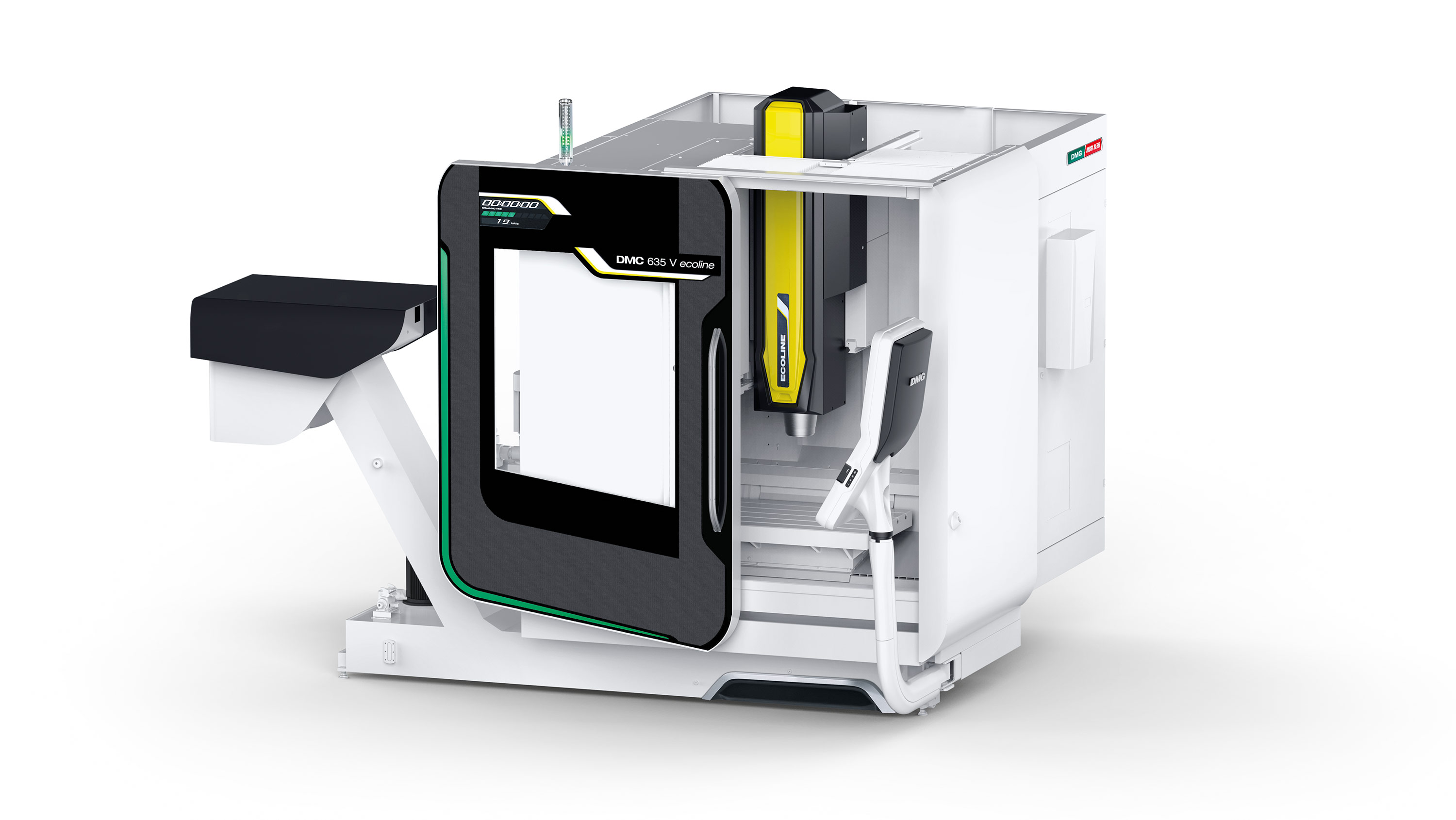

| 015 | Вертикально-фрезерная 1. Установить, закрепить заготовку. 2. Фрезеровать 4 паза, выдерживая р-ры Ø  мм. по УП мм. по УП 3. Снять заготовку | DMG 635 V ecoline |

| 020 | Вертикально-сверлильная 1. Установить, закрепить заготовку. 2. Сверлить 4 отв. выдерживая р-ры.  45° 45° 3. Цековать 4 отв Ø  мм, выдерживая р-р 6 мм по УП мм, выдерживая р-р 6 мм по УП4. Снять заготовку. | 2Р135Ф3 |

| 025 | Термообработка

| TIS 100/ALC-HPH-1000 |

| 030 | Круглошлифовальная

| OMG-350NCAGB |

| 035 | Контрольная

| |

2.5 Выбор и обоснование выбора технологических баз

Технологические базы – поверхности, их сочетания, оси симметрии элементов, точки, принадлежащие заготовке и служащие для ее базирования при выполнении технологических операции.

При выборе технологических баз руководствуются принципом единства и постоянства баз.

Под единством баз подразумевается совмещение измерительный и технологических баз при обработке заготовок.

При назначении технологических баз следует принимать в качестве технологических баз элементы детали, являющиеся измерительными базами.

При разработке технологического процесса необходимо стремиться к использованию одних и тех же технологических баз, не допуская смены технологических баз без особой необходимости.

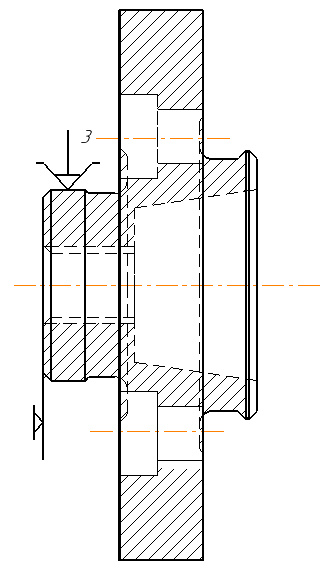

010 Токарная с ЧПУ

DMG CTX 310 ecoline. Для данной операций применяется патрон трехкулачковый ГОСТ 2675-80 с упором в необработанный торец. За технологическую базу на установе А принимаем необработанный наружный Ø 35 мм., а на установе Б принимаем необработанный наружный Ø 25 мм. ;

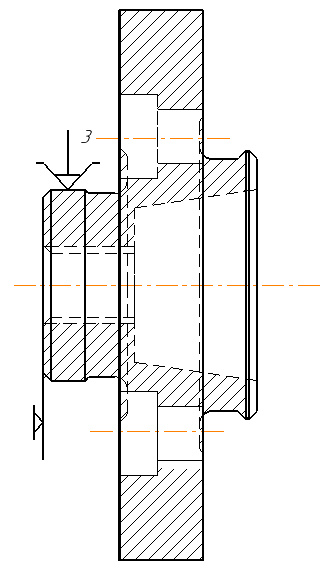

Рисунок 2.3 – Базирование детали «База» на 010 операции

015 Вертикально-фрезерная

Вертикально-фрезерный центр DMC 635 V ecoline. Для данной операции применяется оправка конусная ГОСТ 16211-70 с упором в обработанный торец и зажимом со стороны обработанного торца Ø 25 мм. За технологическую базу принимаем обработанное конусное отверстие Ø 35 мм.

Рисунок 2.4 – Базирование детали «База» на 015 операции

020 Вертикально- сверлильная

Сверлильный центр с ЧПУ CYFLEX F900 PRO B. Для данной операции применяется оправка конусная ГОСТ 16211-70 с упором в обработанный торец. За технологическую базу принимаем конусное обработанное отверстие Ø 35 мм.

Установ В.

Рисунок 2.5 – Базирование детали «База» на 020 операции

030 Круглошлифовальная

Прецизионный станок, оснащенный системой ЧПУ Fanuc 21iТ OKAMOTO 350 NCAGB прецизионный станок, оснащенный системой ЧПУ Fanuc 21iТ. Для данной операции применяется патрон трёхкулачковый ГОСТ 2675-80 с упором в обработанный торец. За технологическую базу принимаем обработанный наружный диаметр 25 мм.

Рисунок 2.6 – Базирование детали «База» на 030 операции

2.6 Характеристика технологического оборудования

010 Токарная с ЧПУ

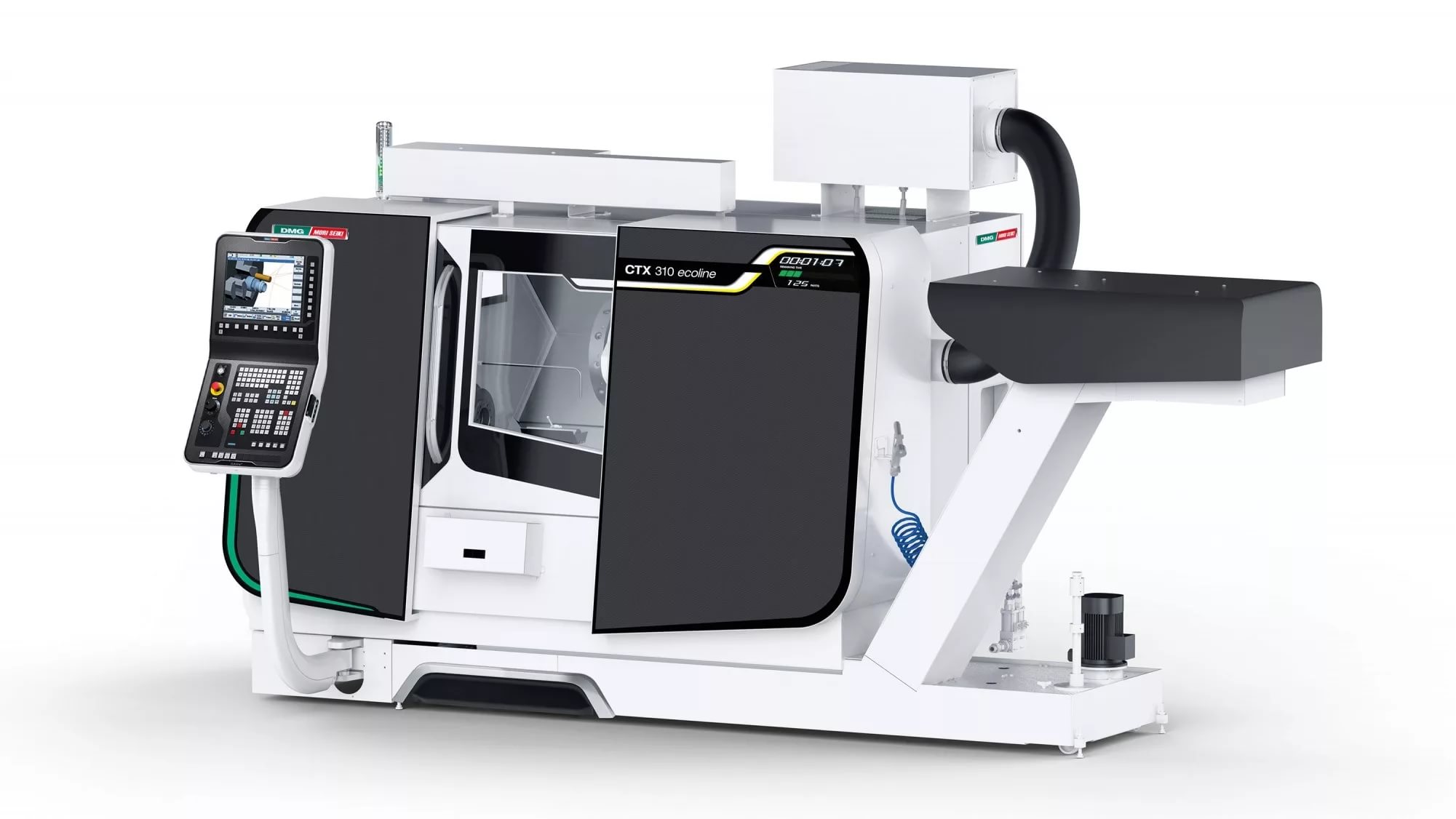

Токарно-фрезерный станок DMG CTX 310 ecoline представлен на рисунке 2.6

Назначение: Станок для комплексной токарно-фрезерной обработки Технические характеристики представлены в таблице 2.3.

2.5 Выбор и обоснование выбора технологических баз

Технологические базы – поверхности, их сочетания, оси симметрии элементов, точки, принадлежащие заготовке и служащие для ее базирования при выполнении технологических операции.

При выборе технологических баз руководствуются принципом единства и постоянства баз.

Под единством баз подразумевается совмещение измерительный и технологических баз при обработке заготовок.

При назначении технологических баз следует принимать в качестве технологических баз элементы детали, являющиеся измерительными базами.

При разработке технологического процесса необходимо стремиться к использованию одних и тех же технологических баз, не допуская смены технологических баз без особой необходимости.

010 Токарная с ЧПУ

DMG CTX 310 ecoline. Для данной операций применяется патрон трехкулачковый ГОСТ 2675-80 с упором в необработанный торец. За технологическую базу на установе А принимаем необработанный наружный Ø 35 мм., а на установе Б принимаем необработанный наружный Ø 25 мм. ;

Рисунок 2.3 – Базирование детали «База» на 010 операции

015 Вертикально-фрезерная

Вертикально-фрезерный центр DMC 635 V ecoline. Для данной операции применяется оправка конусная ГОСТ 16211-70 с упором в обработанный торец и зажимом со стороны обработанного торца Ø 25 мм. За технологическую базу принимаем обработанное конусное отверстие Ø 35 мм.

Рисунок 2.4 – Базирование детали «База» на 015 операции

020 Вертикально- сверлильная

Сверлильный центр с ЧПУ CYFLEX F900 PRO B. Для данной операции применяется оправка конусная ГОСТ 16211-70 с упором в обработанный торец. За технологическую базу принимаем конусное обработанное отверстие Ø 35 мм.

Установ В.

Рисунок 2.5 – Базирование детали «База» на 020 операции

030 Круглошлифовальная

Прецизионный станок, оснащенный системой ЧПУ Fanuc 21iТ OKAMOTO 350 NCAGB прецизионный станок, оснащенный системой ЧПУ Fanuc 21iТ. Для данной операции применяется патрон трёхкулачковый ГОСТ 2675-80 с упором в обработанный торец. За технологическую базу принимаем обработанный наружный диаметр 25 мм.

Рисунок 2.6 – Базирование детали «База» на 030 операции

2.6 Характеристика технологического оборудования

010 Токарная с ЧПУ

Токарно-фрезерный станок DMG CTX 310 ecoline представлен на рисунке 2.6

Назначение: Станок для комплексной токарно-фрезерной обработки Технические характеристики представлены в таблице 2.3.

| Рисунок 2.7 - Токарный станок с ЧПУ DMG CTX 310 еcoline Таблица 2.3-Технические характеристики DMX CTX 800 TC

| |

015 Вертикально-фрезерная

Вертикально – фрезерный станок DMC 635 V ecolineпредставлен на рисунке 2.7. Предназначен для разнообразных сверлильных, расточных, фрезерных работ с металлом, чугуном, цветными металлами и т.д. Технические характеристики вертикально – фрезерного станка DMC 635 V ecoline приведены в табл. 2.4.

Рисунок 2.8. - Вертикально – фрезерный станок DMC 635 V ecoline

Таблица 2.4. - Технические характеристики вертикально – фрезерного станка DMC 635 V ecoline

| | Наименование параметра | |

| Рабочая зона | Макс. ход по оси Х | 635 мм |

| Макс. ход по оси Y | 510 мм | |

| Макс. ход по оси Z | 460 мм | |

| Размеры стола | Макс. нагрузка на стол | 600 кг |

| Длина стола | 790 мм | |

| Ширина стола | 560 мм | |

| Размеры заготовки | Макс. высота заготовки | 460 мм |

| Шпиндель | Частота вращения в стандартном исполнении | 12 000 об/мин |

| Мощность (длительность включения 100 %) | 9 кВт (AC) | |

| Крутящий момент (длительность включения 100 %) | 57 Нм | |

| Инструментальный магазин | Вместимость (стандартное исполнение) | 20 |

| Макс. вместимость | 30 | |

| Ускоренный ход | Макс. по оси Х | 30 м/мин |

| Макс. по оси Y | 30 м/мин | |

| Макс. по оси Z | 30 м/мин | |

020 Вертикально-сверлильная с ЧПУ

Вертикальный сверлильный станок 2Р135Ф2 с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) представлен на рисунке 2.8. Станок предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности. Технические характеристики вертикально сверлильного станка 2Р135Ф2 приведены в таблице 2.5.