Файл: Курсовой проект кптм51152022 2022 Министерство образования и молодёжной политики Свердловской области.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 111

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

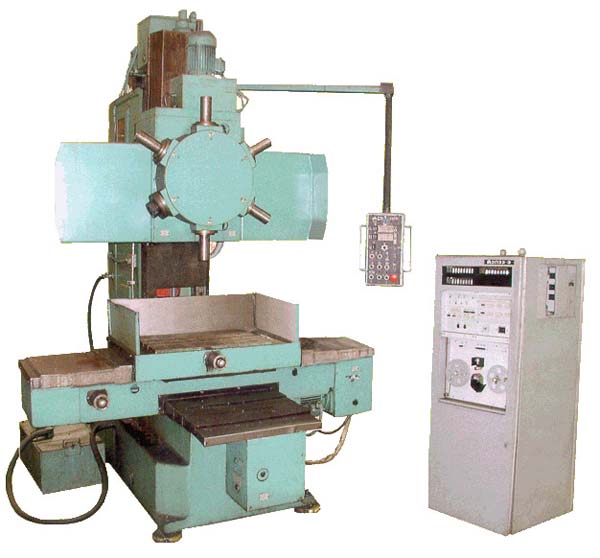

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие технологические операции:

-

Сверление; -

Подрезка торца (цекование); -

Расточка; -

Нарезание резьб; -

Глубокое сверление; -

Фрезерование.

Рисунок 2.9. - Вертикально – сверлильный станок 2Р135Ф2

Таблица 2.5 - Технические характеристики вертикально – сверлильного станка 2Р135Ф3

| Основные параметры станка | |

| Наибольший диаметр сверления в стали 45, мм | 35 |

| Наибольший диаметр нарезаемой резьбы в стали 45, мм | М24 |

| Наименьшее и наибольшее расстояние от торца шпинделя до поверхности стола, мм | 40..600 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 450 |

| Наибольший диаметр фрезы, мм | 100 |

| Наибольшая глубина фрезерования, мм | 2 |

| Наибольшая ширина фрезерования, мм | 60 |

| Продольное перемещение стола по направляющим салазок (Ось Х), мм | 630 |

| Поперечное перемещение салазок по направляющим станины по программе (Ось Y), мм | 360 |

| Наибольшее перемещение шпиндельной бабки по программе (ось Z), мм | 560 |

| Суппорт. Шпиндельная бабка. Шпиндель | |

| Частота вращения шпинделя, об/мин | 45..2000 31..1400 |

| Количество скоростей шпинделя | 12 |

| Скорость быстрого перемещения суппорта (шпиндельной бабки), м/мин | 4 |

| Количество подач суппорта по оси Z, мм | 18 |

| Подачи суппорта, мм | 10..500 |

| Наибольший допустимый крутящий момент, Нм | 200 |

| Конус шпинделя | |

| Рабочий стол | |

| Размеры рабочей поверхности стола, мм | 400 х 710 |

| Максимальная нагрузка на стол (по центру), кг | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Скорость быстрого перемещения стола и салазок, м/мин | 7 |

| Скорость подачи стола и салазок при фрезеровании, м/мин | 0,22 |

| Минимальная скорость перемещения стола, м/мин | 0,05 |

| Точность позиционирования стола и салазок на длине хода, мм | 0,05 |

| Система ЧПУ 2П32-3 | |

| Число управляемых координат | 3 |

| Число одновременно управляемых координат | 2 |

| Дискретность задания перемещения стола, салазок и суппорта, мм | 0,01 |

| Электрооборудование, привод | |

| Электродвигатель привода главного движения, кВт | 3,7 |

| Электродвигатель привода перемещения шпиндельной бабки (суппорта), кВт | 1,3 |

| Электродвигатель привода перемещения салазок и стола, кВт | 1,1 |

| Электродвигатель привода вращения револьверной головки, кВт | 0,75 |

| Электронасос охлаждающей жидкости Х14-22М, кВт | 0,125 |

| Габарит станка | |

| Габариты станка, мм | 1800 х 2170 х 2700 |

| Масса станка, кг | 5390 |

025 Термообработка (подумать над перемещением в ТП)

Установка индукционного нагрева TIS 100/ALC-HPH-1000 предназначена для поверхностного упрочнения изделий с нагревом поверхностного слоя металла выше критических температур в результате образования вихревых токов, индуцируемых высокочастотным электромагнитным полем индуктора, с последующим охлаждением. Установка индукционного нагрева представлена на рисунке 2.9.

Рисунок 2.10 Установка индукционного нагрева TIS 100/ALC-HPH-1000

Оборудование имеет съёмные панели для обеспечения доступа ко всем узлам и механизмам оборудования, в том числе преобразователя, нагревательного поста и системы сперейерирования и других, с целью их ремонта.

Конструкция закалочного механизма выполнена на несущих колоннах профильной конструкции.

Колонны объединены в два блока: блок перемещения поста и блок зажима изделия. Оба блока крепятся к общей раме и имеют регулировки для обеспечения сносности между обрабатываемым изделием и индуктором.

Фиксация изделия осуществляется верхним подвижным центром, который имеет свои направляющие и привод с редуктором.

Для облегчения работы оператора управление верхним центром вынесено на переносной кнопочный пульт. В случае, если для обработки изделия не требуется верхний центр, он может быть отведен в крайнее верхнее положение.

Для обеспечения строгой сносности индуктора и обрабатываемого изделия типа вала на всей протяженности процесса закалки в конструкции механизма применены профильные рельсовые направляющие. Закалочный механизм позволяет производить закалку изделий, как в ручном, так и автоматическом режиме, по заранее отрегулированным зонам закалки.

Автоматический режим работы комплекса позволяет получать повторяемость процесса закалки серий однотипных изделий, имеющих несколько зон закалки, с высокой точностью. Оператор имеет возможность задавать до трёх различных зон закалки. При этом, в конструкции применен оптический энкодер с целью исключения большего количества концевых выключателей, обозначающих зоны регулировки.

Кроме этого, реализована возможность закалки шестерен, в том числе в масло, внутренних и наружных поверхностей деталей. При этом нижний центр заменяется на план шайбу, универсальную или подготовленную специально для конкретного типа деталей.

Ручной режим работы обеспечивает возможность производить закалку единичных и нестандартных изделий.

Логическая часть установки построена на базе промышленного контроллера.

Плавность регулировок вращения изделия и перемещения индуктора обеспечивается двумя частотно-асинхронными приводами.

Пульт управления имеет как светодиодную индикацию режимов установки, так и цветной жидкокристаллический монитор с сенсорным экраном.

Технические характеристики установки приведены в таблице 2.7.

Таблица 2.6. Технические характеристики TIS 100/ALC-HPH-1000

| Модель | TIS 100/ALC-HPH-1000 |

| Параметры питающей сети | 380/220В, 50Гц |

| Максимально установленная мощность | 100 кВатт |

| Частота преобразования | 4-50 кГц |

| Максимальный диаметр деталей | 300 мм |

| Максимальная длина деталей | 1000 мм |

| Масса закаливаемых деталей, не более | 1000 кг |

| Скорость вертикального перемещения индуктора относительно детали | 1…20 мм/сек |

| Частота вращения деталей | 50…300 об/мин |

| Производительно насоса закалочной среды | не более 2,5 м3/ч |

| Производительность насоса для охлаждения TIS | 0,5 м3/ч |

030 Круглошлифовальная

OKAMOTO 350 NCAGB прецизионный станок, оснащенный системой ЧПУ Fanuc 21iТ (одновременное управление по двум координатам) изображен на рисунке 2.7. Ось шлифовального круга расположена под углом к оси заготовки. Автоматическая правка и профилирование шлифовального круга по программе с коррекцией позиции. Встроенная интерактивная система программирования. Технические характеристики круглошлифовального станка с ЧПУ OKAMOTO 350 NCAGB приведены в таблице 2.7

Рисунок 2.11 – Круглошлифовальный станок OKAMOTO 350 NCAGB

Таблица 2.7 - Технические характеристики круглошлифовального станка

OKAMOTO 350 NCAGB

| Вместимость | |

| Высота центров, мм | 320 |

| Расстояние между центрами, мм | 500 |

| Макс. шлифуемый диаметр, мм | 300 |

| Макс. масса между центрами, кг | 150 в центрах / 40 в патроне |

| Шлифовальный круг | |

| Размеры, мм | Ø510×75 x Ø203,2 |

| Скорость вращения (шкив), об/мин | 1685 / 2247 |

| Макс. скорость шлифования, м/с | 45 |

| Шлифовальная бабка | |

| Макс. поперечное перемещение, мм | 300 |

| Угол разворота, град | 30 (постоянный) |

| Минимальная команда, мм | 0,0001 |

| Постоянная подача, мм/мин | 0 10000 |

| Ускоренная подача мм/мин | 10000 |

| Стол | |

| Макс. продольное перемещение, мм | 800 |

| Диапазон разворота, град | не поворачивается |

| Минимальная команда, мм | 0,0001 |

| Постоянная подача, мм/мин | 010000 |

| Ускоренная подача, мм/мин | 10000 |

| Передняя бабка | |

| Тип шпинделя | Режим неподвижного и свободного шпинделя |

| Центр | Конус Морзе № 4 |

| Внутренний диаметр шпинделя, мм | 20 |

| Скорость вращения, об/мин | 10500 |

| Диапазон разворота, град | Не поворачивается |

| Задняя бабка | |

| Ход шпинделя, мм | 30 |

| Центр | Конус Морзе № 4 |

| Двигатели | |

| Шлифовальный шпиндель, кВт | 7,5 |

| Шпиндель передней бабки, кВт | 0,75 (двигатель переменного тока) |

| Подача стола, кВт | 2,1 (двигатель переменного тока) |

| Подача шлифовальной бабки, кВт | 2,1 (двигатель переменного тока) |

| Емкость | |

| Смазка, л | 3 |

| СОЖ, л | 120 |

| Масса, кг | |

| Вес, кг | 4500 |

- 1 2 3 4 5