Добавлен: 23.11.2023

Просмотров: 76

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования Калининградской области

государственное бюджетное учреждение Калининградской области профессиональная образовательная организация

«Колледж мехатроники и пищевой индустрии»

Разработка технологического процесса изготовления детали “Подшипник качения”

по ПМ.03 Участие во внедрении технологических процессов изготовления деталей машин и осуществления технологического контроля

| | | | Выполнил: студент группы ТМ-19 Специальности Технология машиностроения Фамилия Имя Отчество: Чорненький Максим Алексеевич Руководитель курсовой работы: преподаватель Федоренко Яна Александровна __________________________(подпись) «22» Декабрь 2022г. |

г.Светлый

2022 г.

Содержание

| Введение………………………………………………………………………............... | 3 |

| Глава 1. Технологическая часть……………………………………………………… 1.1 Анализ рабочего чертежа детали………………………………………… 1.2 Классификация и обозначения подшипников. …………………………… 1.3 Выбор материала…………………………………………………………... 1.4 Выбор исходной заготовки………………………………………………... | 4 4 5 9 10 |

| Глава 2. Практическая часть…………………………………………………………. 2.1 Разработка операций технологического процесса………………………. 2.2 Расчет технического нормирования операции…………………………... 2.3 Выбор технического оборудования………………………………………. 2.4 Выбор режущего инструмента……………………………………………. | 14 14 16 20 22 |

| | |

| Заключение……………………………………………………………………………... Список используемой литературы……………………………………………………. | 26 27 |

| | |

| | |

Введение

Развитие машиностроения в значительной мере определяется техническим уровнем подшипниковой промышленности, т.к. подшипники являются важными компонентами большинства машин и оборудования почти во всех отраслях машиностроения. для того, чтобы подшипники могли обеспечивать надёжную работу узлов и возможно долгую продолжительность их эксплуатации необходимо правильно подбирать и использовать подшипники качения с учётом влияния различных факторов на их долговечность.

Подшипники качения по сравнению с подшипниками скольжения отличаются меньшими моментами сил трения и меньшим теплообразованием, большим коэффициентом полезного действия, меньшими размерами по длине и простотой обслуживания.

Радиальные однорядные роликовые подшипники благодаря своей универсальности и прекрасным эксплуатационным качествам давно занимают прочное место в технике.

Основные их преимущества:

·широкий диапазон серий, позволяющий при малых нагрузках обеспечивать компактность узлов;

· высокая точность изготовления;

· быстроходность и малошумность;

· сравнительно невысокая стоимость.

Цель курсовой работы:

Разработать технологический процесс изготовления детали “Подшипник качения”

Задачи:

- разработать операции технологического процесса;

- рассчитать техническое нормирование операций;

- выбрать техническое оборудование;

- выбрать режущий инструмент.

Глава 1. Теоретическая часть

1.1. Анализ рабочего чертежа детали

Подшипник является опорным кинематическим механизмом, предназначенным для определения взаимного расположения подвижных частей механической конструкции и обеспечения их эффективного перемещения относительно друг друга.

В зависимости от характера трения, подшипники подразделяются на два вида:

1.подшипники скольжения (снижающие трение при скольжении);

2. подшипники качения (снижающие трение при качении).

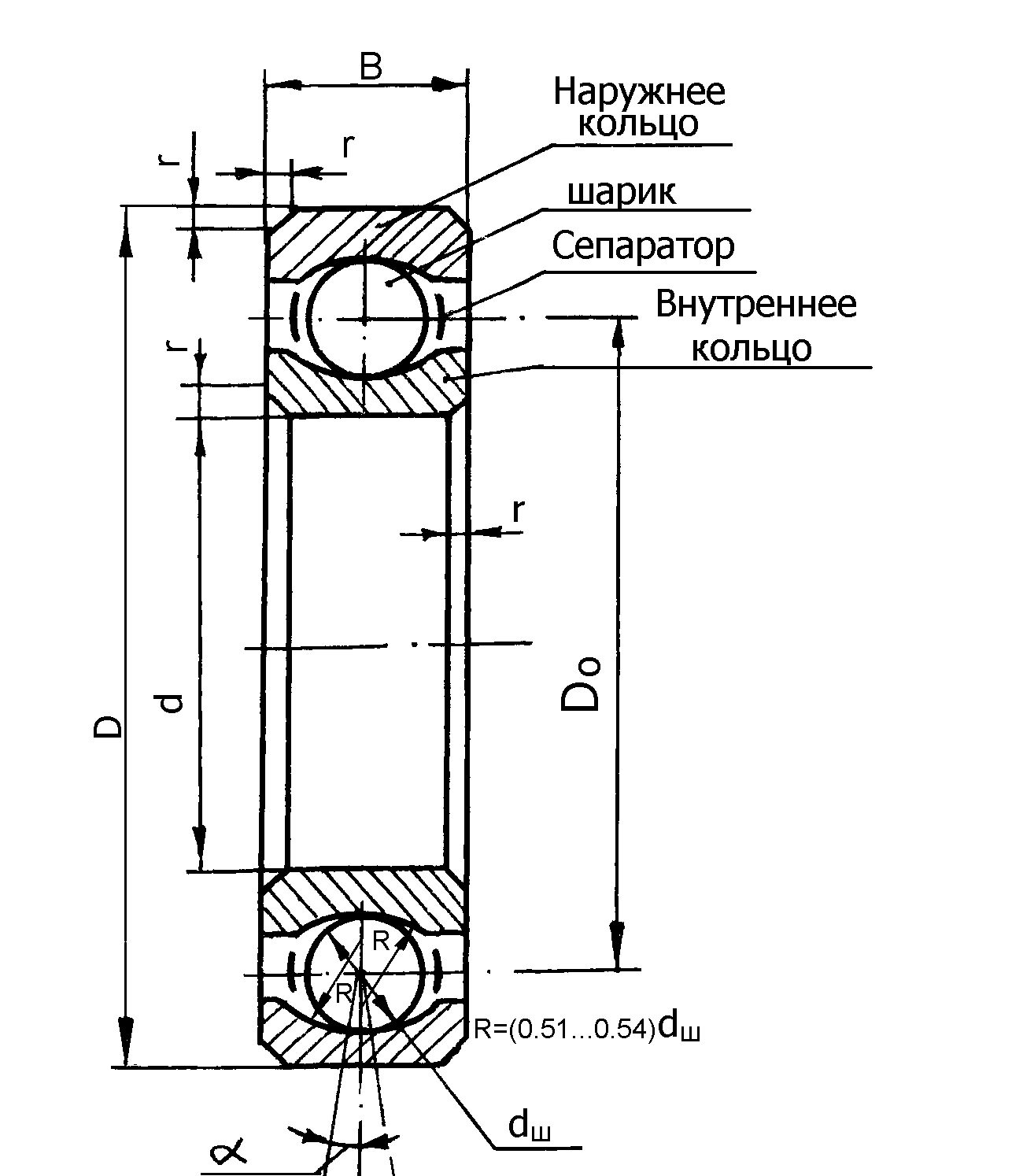

Рис.1. Чертёж подшипника качения

Подшипники качения, как и подшипники скольжения, предназначены для поддержания вращающихся осей и валов.

Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты, локомотивы, вагоны, металлорежущие станки, зубчатые редукторы и многие другие механизмы и машины в настоящее время немыслимы без подшипников качения.

Как правило, подшипники качения состоят из двух колец, элементов качения и сепаратора. В зависимости от направления основной нагрузки, подшипники делятся на радиальные и упорные. Дополнительно, в зависимости от типа элементов качения подшипники делятся на шариковые подшипники и роликовые подшипники, которые в дальнейшем классифицируются в зависимости от разницы в их конструкции или специального назначения.

Подшипники качения являются основным видом опор валов и осей в машинах и имеют международную стандартизацию. Известны миниатюрные подшипники качения с внутренним диаметром d = 0,6 мм, наружным диаметром D = 2 мм, шириной В = 0,8 мм и массой 0,015 г, а также особо крупные, у которых соответственно d = 12 м, D =14 м, В = 0,45 ми масса 130 т.

1.2. Классификация и обозначения подшипников

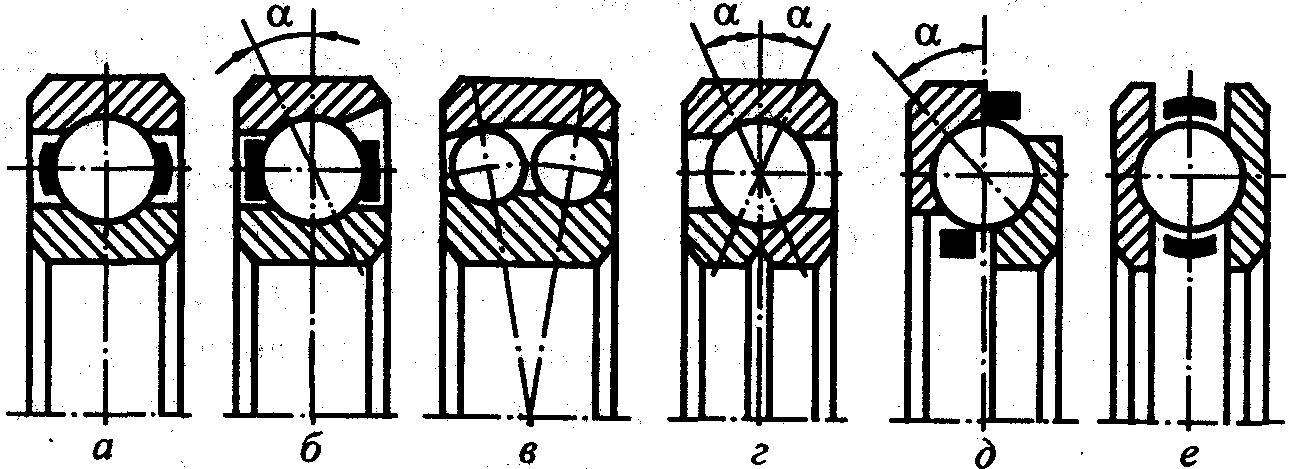

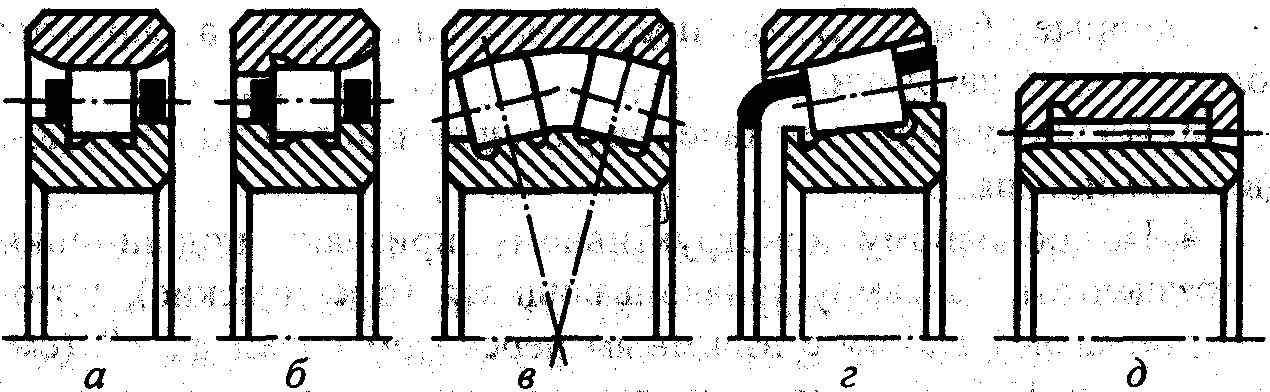

1. По форме тел качения подшипники подразделяют на шариковый (см. рис. 2) и роликовые (см. рис. 3). В зависимости от формы различают ролики: короткие и длинные цилиндрические, конические, сферические, игольчатые, полые, витые и др.

2. По направлению воспринимаемой нагрузки различают подшипники:

радиальные (рис. 2, а, в; 3, а, б, в, д), которые воспринимают радиальную или преимущественно радиальную нагрузку;

радиально-упорные, (рис. 2, б, г; 3, г), предназначенные для восприятия комбинированной нагрузки (радиальной и осевой);

упорно-радиальные (рис. 2, д), предназначенные для восприятия осевой или преимущественно осевой нагрузки;

упорные (рис. 2, е), предназначенные для восприятия только осевой нагрузки.

3. По числу рядов тел качения различают подшипники одно-, двух- и многорядные.

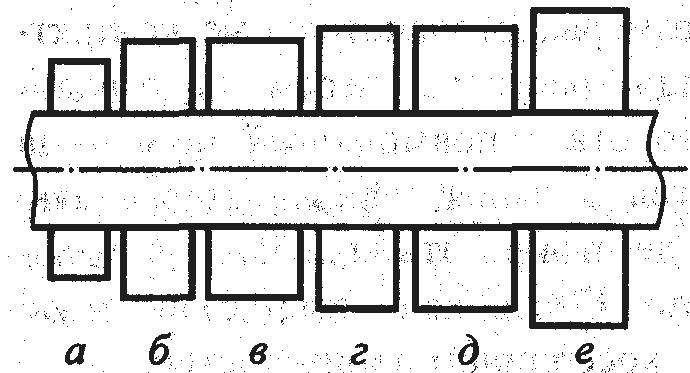

4. По основному конструктивному признаку подшипник подразделяют на самоустанавливающиеся (сферические), которые допускают работу с взаимным перекосом колец до 4° (см рис. 2, в; 3, в), и несамоустанавливающиеся— все остальные (допустимый взаимный перекос колец от 1 до 8');

5. По соотношению габаритных размеров подшипники разделяют на серии. При одном и том же внутреннем посадочном диаметре подшипники одного типа могут иметь различные наружные диаметры и ширину, т. е. различные серии по диаметру и ширине (рис. 4). С увеличением габаритных размеров растет нагрузочная способность подшипника, но снижается предельная частота вращения.

6. Стандартом установлено несколько классов точности подшипников (в порядке повышения): 8, 7, 0, 6Х, 6, 5, 4, 2 и Т. Класс точности определяет точность размеров и формы деталей подшипников. В зависимости от класса точности и дополнительных требований различают три категории подшипников: А, В и С. Наибольшее распространение имеют подшипники нормального класса точности 0. С повышением класса точности существенно возрастает стоимость изготовления подшипника. Так, подшипник класса точности 2 примерно в десять раз дороже подшипника класса точности 0.

7. Поспециальным требованиям выпускают подшипники теплостойкие, высокоскоростные, малошумные, коррозионностойкие, немагнитные, самосмазывающиеся и др.

8. Поуровню вибраций различают, подшипники с нормальным, пониженным и низким уровнем вибрации.

Основные достоинства подшипников качения по сравнению с подшипниками скольжения: 1) меньшие моменты трения при пуске; 2) меньшие осевые габаритные размеры; 3) простота обслуживания и малый расход смазочного материала; 4) полная взаимозаменяемость; 5) малая стоимость в связи с массовым производством; 6) меньший расход цветных металлов.

К недостаткамподшипников качения относят: 1) большие радиальные габаритные размеры; 2) значительные контактные напряжения, ограничивающие ресурс; 3) переменную радиальную жесткость по углу поворота и повышенный шум из-за циклического перекатывания тел качения через нагруженную зону; 4) меньшую способность демпфировать колебания и ударные нагрузки; 5) ограниченную быстроходность; 6) высокую стоимость подшипников при мелкосерийном производстве.

Рис. 2. Шарикоподшипники.

Рис. 3. Роликоподшипники

1.1.2. Классификация и обозначения подшипников.

1. Поформе тел качения подшипники подразделяют на шариковый (см. рис. 2) и роликовые (см. рис. 3). В зависимости от формы различают ролики: короткие и длинные цилиндрические, конические, сферические, игольчатые, полые, витые и др.

Рис.4. Размерные серии подшипников качения:

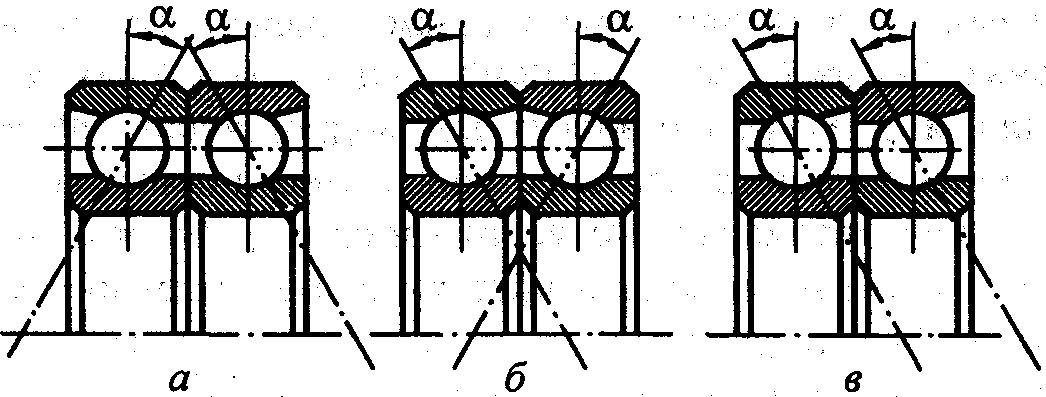

а - по схеме О; б - по схеме X; в - по схеме Т «тандем»

г - средняя; д - средняя широкая; е – тяжелая.

Рис. 5. Сдвоенные шариковые радиально- упорные подшипники:

а - особо легкая; б - легкая; в - легкая широкая.

Обозначение подшипника наносят на торцовой поверхности колец. Основное обозначение может содержать до семи цифр.

При отсчете справа налево первые две цифры определяют внутренний диаметр подшипника, третья и седьмая цифры — серию по наружному диаметру и ширине, четвертая цифра — тип, пятая и шестая цифры — конструктивную разновидность.

Внутренний диаметр подшипника в диапазоне 20…495 мм соответствует двузначному числу условного обозначения, умноженному на пять. Для других размеров диаметров обозначение особое.

Слева от основного обозначения указывают класс точности подшипника, если он отличён от нормального.

Подшипники, изготовленные по специальным техническим требованиям, имеют справа от основного обозначения дополнительные знаки в виде букв и цифр.

Буква А, например, обозначает повышенную грузоподъемность подшипника, а буква М — наличие модифицированного контакта.

Рис.6. Обозначение подшипника наносят на торцовой поверхности колец.

1.3. Выбор материала

Выбор материала зависит от назначения и условий эксплуатации подшипников. При этом основного внимания требуют кольца и тела качения:

-

Для эксплуатации при температуре до +120 °С в неагрессивных средах оптимальный вариант – высокоуглеродистые хромистые стали. Для повышения твердости их подвергают поверхностной или объемной закалке. Так, шарики всех размеров, кольца толщиной до 10 мм и ролики диаметром до 22 мм изготавливают из стали ШХ15.

Для получения колец большей толщины или роликов большего диаметра используют сталь ШХ15СГ или ШХ20СГ. Отдельно следует выделить железнодорожные подшипники: они подвергаются индукционной закалке и для их изготовления используют сталь ШХ4.

Если температура эксплуатации незначительно превышает +120 °С, стальную деталь понадобится подвергнуть специальной термообработке: стабилизации. Она позволяет избежать снижения твердости и изменения размеров деталей.

-

Для подшипников, подвергающихся ударным нагрузкам, удобны низкоуглеродистые стали с поверхностной цементацией, имеющие вязкую сердцевину. К ним относятся, например, хромистая сталь 20Х, хромомолибденовая 20ХМ и никельхромомолибденовые 20ХН2М, 20Х2Н4А или 18Х2Н4МА. -

Для подшипников, эксплуатирующихся при температуре +150…500°С, важна способность сохранять свои свойства и размеры. Такими характеристиками обладают стали с высоким содержанием кремния, вольфрама и молибдена. Например, 8Х4М4В2Ф1-Ш или 8Х4В9Ф2-Ш. Вполне подойдет стальной нержавеющий жаропрочный круг. -

Для подшипников, эксплуатирующихся в агрессивных средах, необходимо использовать коррозионностойкие стали с высоким содержанием хрома. Например, 95Х18. -

Для изготовления подшипников с повышенными требованиями к надежности и долговечности используют стали, содержащие минимальное количество неметаллических включений. Например, ШХ15-Ш или ШХ15-ШД.