Добавлен: 23.11.2023

Просмотров: 122

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

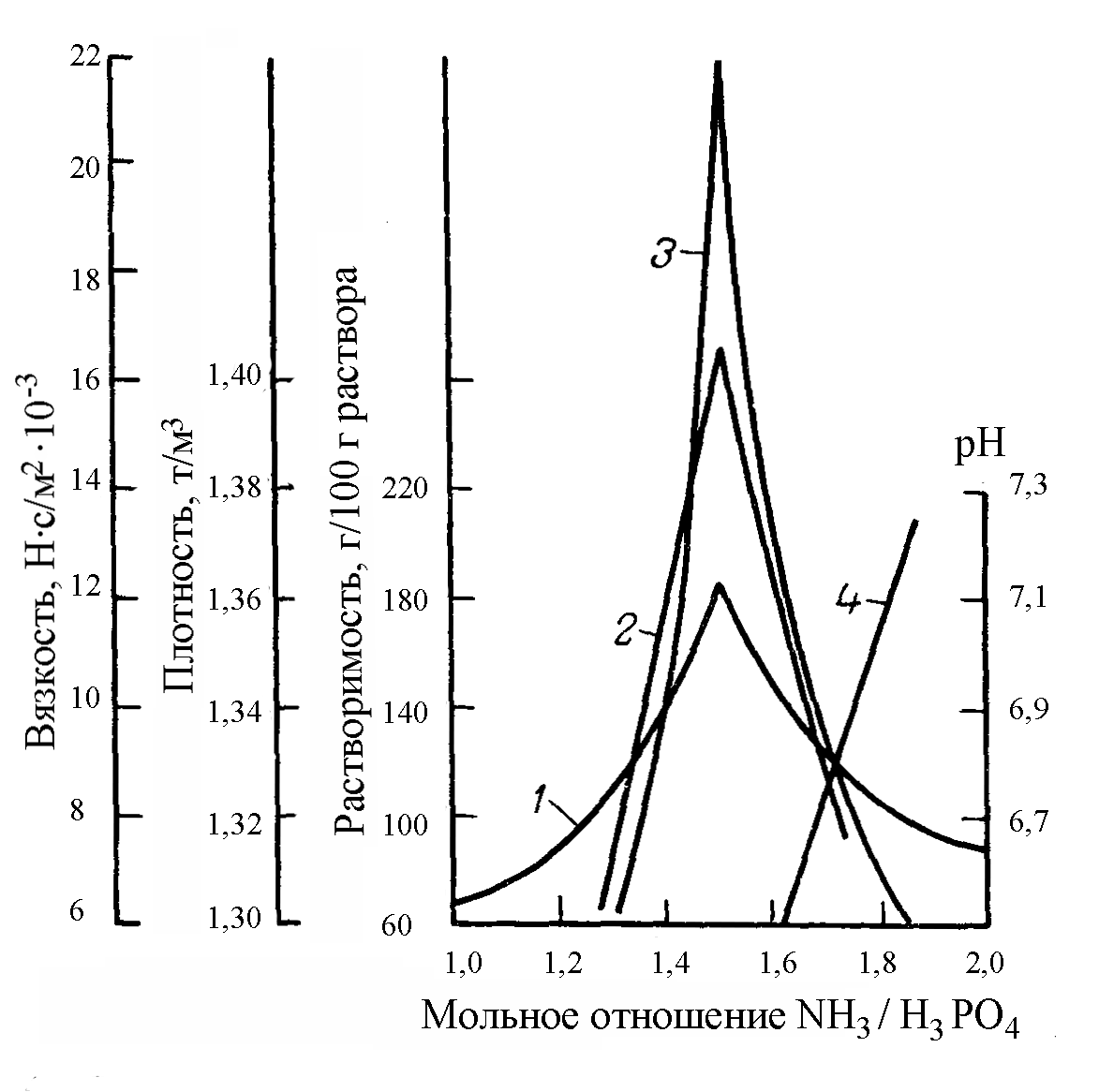

1 – растворимость; 2 – плотность; 3 – вязкость; 4 – рН раствора.

Рисунок 9 - Зависимость физико-химических свойств насыщенных растворов ДАФ от мольного отношения NН3: Н3РО4 при 25 ºС

Образование комплексных соединений происходит при низких значениях рН.

Поэтому, чтобы избежать образования неусвояемых солей, процесс нейтрализации фосфорной кислоты необходимо вести при рН не ниже 4.

Для стабилизации уровня pH разработаем систему автоматического регулирования расхода аммиака и фосфорной кислот.

Результатом создания автоматизированной системы является повышение эффективности функционирования технологического комплекса за счет улучшения системы регулирования и контроля подачи исходной кислоты и расхода аммиака в нейтрализаторе. Условием достижения поставленной цели является улучшение качества получаемой пульпы на выходе из САИ.

2 ОПИСАНИЕ АВТОМАТИЗИРОВАННОГО ПРОЦЕССА ПЕРВОЙ

СТАДИИ НЕЙТРАЛИЗАЦИИ ФОСФОРНОЙ КИСЛОТЫ. ТРЕБОВАНИЯ К АВТОМАТИЗАЦИИ ПРОЦЕССА

2.1 Описание автоматизированного процесса первой стадии нейтрализации фосфорной кислоты

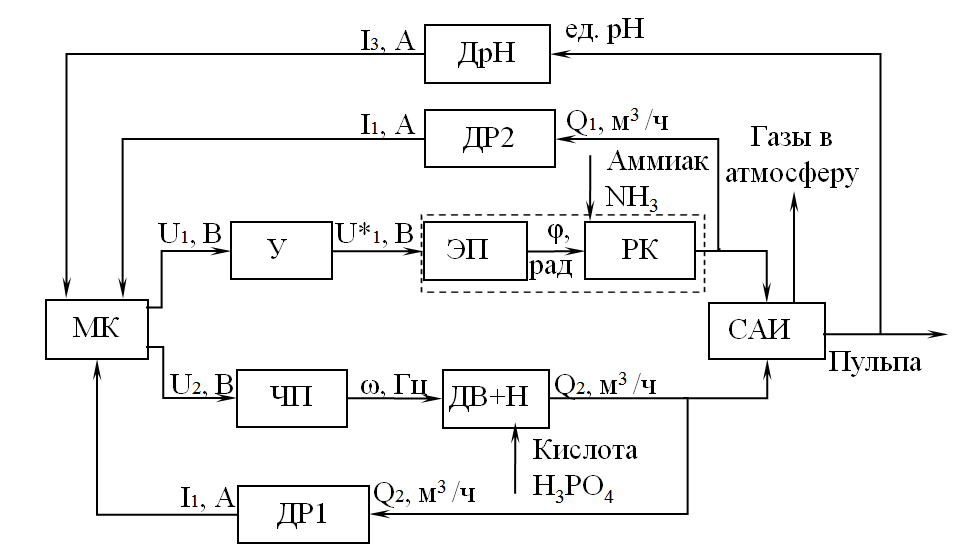

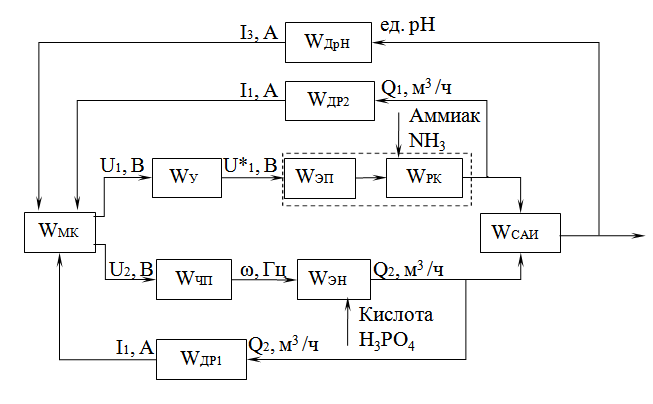

Система автоматического управления технологическим процессом первой стадии нейтрализации (рисунок 10) состоит из следующих элементов:

- микропроцессора, выполняющего функции задатчика, сравнивающего устройства, корректирующего устройства;

- пускателя бесконтактного реверсивного и частотного преобразователя, использующегося в качестве элемента управления;

l

Микропроцессор (МК), усилитель (У), электродвигатель (ЭД), регулировочный клапан (PK), частотный преобразователь (ЧП), двигатель (ДВ),

насос (Н), скоростной аммонизатор-испаритель (САИ), датчик расхода кислоты и аммиака (ДР1,Д2), датчик pH (ДрН).

Рисунок 10 - Функциональная схема системы автоматического регулирования кислотности пульпы

- измерительного органа – расходомера и рН-метра;

- насоса и электродвигателя, использующихся в качестве исполнительного механизма;

- рабочей емкости САИ;

- регулирующего клапана.

Регулирование расхода кислоты и аммиака производится следующим образом: посредством микропроцессора устанавливается требуемое значение регулируемой величины – pH пульпы.

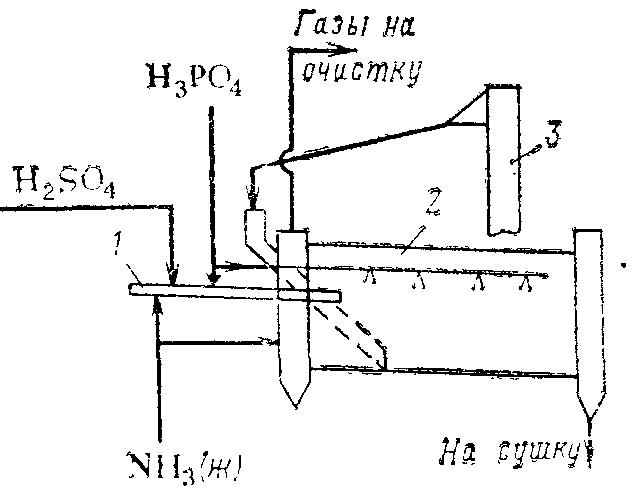

Работает система следующим образом (рисунок 11). В микроконтроллере устанавливается требуемый уровень значения pH пульпы. Сигнал поступает на двигатель насоса. Частотным преобразователем задается количество обратов двигателя, тем самым регулируется подача жидкости. Насос начинает закачивать в циркуляционную трубу САИ фосфорную и серную кислоты.

Р

Газы на

асход кислоты контролируется расходомером, установленным на трубопроводе к САИ. Регулирование расхода осуществляется частотой оборотов двигателя насоса.

очистку

H3PO4

H2SO4

На сушку

NH3(ж)

Рисунок 11 – Схема узла нейтрализации

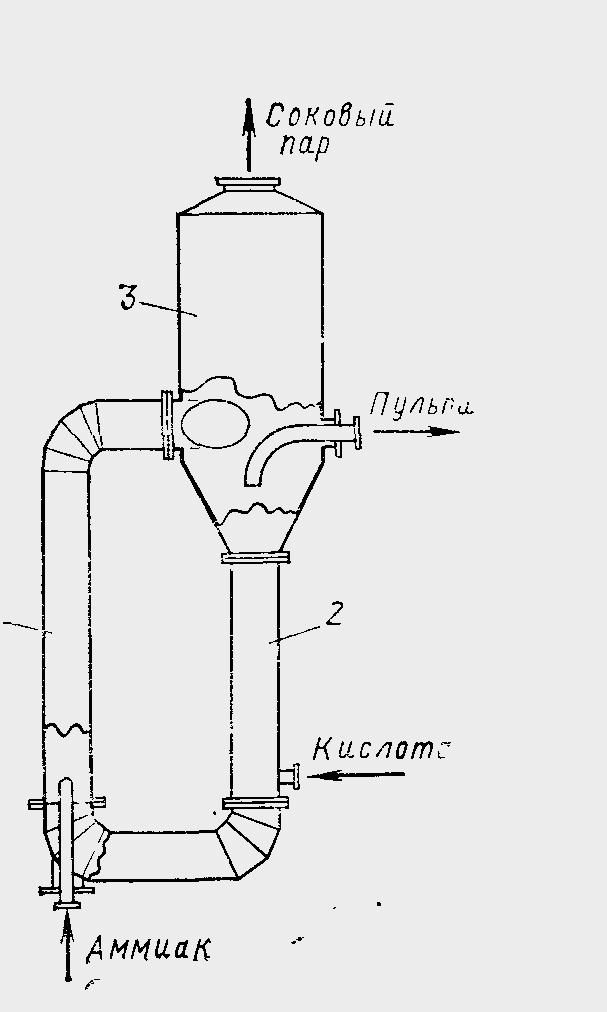

Реактор САИ представляет собой стальной цилиндрический цилиндр (рисунок 12). Реакционная труба имеет штуцер для ввода аммиака, циркуляционная – штуцер для ввода фосфорной кислоты и серной кислоты. Сигнал, поступающий с микроконтроллера через пусковой бесконтактный реверс подается на электродвигатель, активирующий регулировочный клапан.

1 - реакционная камера; 2 - циркуляционная труба; 3 - сепаратор.

Рисунок 12 – Скоростной аммонизатор-испаритель (САИ)

Регулировочный клапан может, работает и в отсечном режиме.

Начинается подача аммиака. Расход аммиака контролируется расходомером, установленным на трубопроводе к САИ. Расход аммиака может регулироваться согласно заданию, по соотношению с расходом фосфорной кислоты и в зависимости от рН пульпы на выходе из САИ.

В результате многократной циркуляции пульпы в САИ происходит постепенная аммонизация до оптимального мольного отношения NН3: Н3РО4=1.35÷1.45, что предотвращает бурное кипение и потери аммиака.

На выходе из реактора САИ установлен pH метр, который измеряет рН пульпы и сравнивает со значением в микроконтроллере. В случае несоответствия заданному значению pH производится регулировка аммиака и кислоты насосом и заслонками.

Избыток парогазовой смеси направляется в систему абсорбции и в атмосферу. Таким образом, упрощенная функциональная схема САР примет вид (рисунок 13).

l

Рисунок 13 – Структурная схема системы автоматического регулирования кислотности пульпы

2.2 Требования к автоматизации процесса первой стадии нейтрализации фосфорной кислоты

2.2.1 Требования к системе. Создаваемая распределенная система управления (РСУ) должна выполнять функции управления, обеспечивая устойчивое и точное управление объектом, гарантируя безопасную работу объекта и облегчать их эксплуатацию. Модульная структура системы основывается на стандартизированных микропроцессорных модулях.

2.2.2 Требования к структуре и функционированию системы. Структура создаваемой САР должна позволять централизованное управление установкой из единой операторной. Кроме того, в состав должна входить инженерная станция. Инженерная станция должна обеспечивать подготовку, наладку в режиме реального времени без остановки.

Структура должна позволять дальнейшее поэтапное расширение системы на все производство продукта, должна соответствовать магистрально-модульному принципу построения, должна быть наращиваемой, легко адаптироваться к изменениям характеристик технологических процессов во времени.

САР с 2-х уровневой системой. То есть задачи программно и аппаратно разделяются на два уровня. Первый должен осуществлять контроль результатов измерений и непосредственное цифровое управление по датчикам, выполнение необходимых переключений по командам верхнего уровня. Второй выполняет функции отображения данных о состоянии технологического процесса. Обмен информацией между 1-м и 2-м уровнями должен осуществляться автоматически.

САР должна быть рассчитана на непрерывный режим работы.

2.2.3 Требования к надежности. Система должна быть многофункциональной должна характеризоваться показателями безотказности (наработка на отказ в тысяч часов, коэффициенты готовности и прочее) по основным категориям выполняемых функций:

-

централизованный контроль параметров, хранение и представление информации, сигнализация нарушений; -

автоматизированное регулирование;

2.2.4. Требования безопасности. Потенциальная опасность технологических процессов в широком смысле заложена в целом в самом производстве. В связи с этим используемые в составе САР технические средства должны иметь взрывозащищенное исполнение.

2.2.5. Перечень функций РСУ и требования к качеству их выполнения. Сбор и первичная обработка технологической информации:

-

опрос аналоговых и дискретных датчиков КИП, нормирующих преобразователей, дискретных сигналов изменения состояния оборудования и пр.; -

Период опроса каждого параметра система РСУ должна обеспечивать:

-

время цикла опроса аналоговых сигналов не более 1 сек.; -

время цикла опроса дискретных сигналов не более 1 сек.; -

время на выдачу регулирующих воздействий не более 1 сек.

2.2. 7. Требования к метрологическому обеспечению. Метрологическое обеспечение должно отвечать требованиям:

Точность срабатывания дискретных датчиков не хуже 2,5 % от значения параметра.

Максимальная погрешность части измерительного канала, входящего в состав АСУ ТП, не должна превышать:

Таблица 2 - Погрешность части измерительного канала

| Наименование типов измерительных каналов | Относительная погрешность измерений |

| Измерительный канал расхода | 0,2% |

| Измерительные каналы электрических параметров: напряжения, тока, мощности | 0,2% |

3 РАСЧЕТ СКОРОСТНОГО АММОНИЗАТОРА-ИСПАРИТЕЛЯ

Скоростной аммонизатор-испаритель (САИ) состоит из циркуляционного контура, включающего реакционную камеру и циркуляционную трубу, соединенных центробежным сепаратором (рисунок 12). Интенсивное перемешивание пульпы в САИ обеспечивается без использования механических устройств за счет энергии химической реакции. При этом за счет тепла химической реакции происходит нагрев образующейся пульпы до температуры кипения и образование значительного количества паровой фазы.

За счет разности плотностей парожидкостной смеси в реакционной камере и жидкости в циркуляционной трубе в аппарате возникает интенсивная циркуляция, способствующая поглощению аммиака, выравниванию температур и концентраций по всему контуру аппарата. Парожидкостная смесь из реакционной камеры тангенциально поступает в сепаратор, где паровая и жидкая фазы разделяются. Паровая фаза удаляется через верхний штуцер и поступает на конденсацию, а жидкая по циркуляционной трубе возвращается в реакционную камеру. Избыток пульпы из аппарата через переток отводят на дальнейшую переработку.

Исследования процесса аммонизации фосфорной кислоты в САИ показали, что оптимальный гидродинамический режим работы аппарата имеет место при соотношении

gп/gNH3≥1,2, (1)

где gп и gNH3 – удельные количества пара, образующегося при аммонизации, и аммиака в реакционной камере [в кг/(м2с)].

Эти показатели определяют также и процессы массообмена Объемный коэффициент массопередачи (KV) в реакционной камере САИ достигает максимума приgп = 7,2 ÷ 7,8 кг/(м2с)и может быть определен исходя из выражения

KV =1,07

В оптимальных условиях

KV =1,07

Кратность циркуляции пульпы в САИ, определяемая отношением количества циркулирующей в контуре жидкой фазы к производительности аппарата, в зависимости от нагрузки изменяется в пределах от 10 до 22, а время пребывания пульпы в аппарате составляет 3,5—22,5 мин.

Скорость циркуляции жидкой фазы в САИ описывается эмпирическим уравнением

wж=1,3[1 – ехр(– 0,42gп)] (3)

wж=1,3[1 – ехр(– 0,42 .7.5)]=1.244

Средняя скорость жидкой фазы на входе в сепаратор САИ (w’ж)

w’ж =l,3[l – exp(– 0,42gп)]/(l – 0,41gn0.33) (4)

w’ж =l,3[l – exp(– 0,42gп)]/(l – 0,41gn0.33)=1.025

За счет интенсивного перемешивания и выравнивания концентраций по контуру аппарата степень использования аммиака в САИ достигает 99,7%, что позволяет эксплуатировать эти аппараты без системы абсорбции.

Интервал концентраций фосфорной кислоты, которая может быть проам-монизирована до мольного отношения NН3:Н3Р04≈1, составляет 18 ÷ 40% Р2О5.

При аммонизации в САИ кислоты концентрацией менее 18% Р2О5 температура пульпы не достигает температуры кипения и в аппаратуре возникают гидроудары, обусловленные кавитационным эффектом.

Применять кислоту концентрацией выше 40% Р2О5 нельзя из-за кристаллизации солей. Интервал концентраций кислот, аммонизируемых в САИ, может быть расширен за счет проведения процесса аммонизации при повышенном давлении.

Диаметр реакционной камеры (dр.к в м) определяют из выражения

где – количество воды, испаряемой в САИ, кг/ч;

=5 ÷ 6 т/ч. При =6000 кг/ч

Диаметр циркуляционной трубы рекомендуется принимать равным диаметру реакционной камеры.

Высоту реакционной камеры (Hр.к в м)

Hp.k=NV/0,785dр.кKV, (6)

где N – число единиц переноса;

V – удельный объем водяного пара, м3/кг;

KV – объемный коэффициент массопередачи, ч-1.

Значение N принимают равным 2,3, а объемный коэффициент массопередачи KV определяют по формуле (2).

При V=10.5 м3/кг Hp.k=6м.

Эффективность работы сепаратора определяется соотношением тангенциальной скорости входа пара в сепаратор U и осевой скорости подъема паров wo.

Тангенциальная скорость:

U = gп 0,67/0.41ρп , (7)

где ρп— плотность водяного пара, кг/м3.

При ρп=0,1 кг/м3 U=111,46

Соотношение между тангенциальной и осевой скоростями пара в сепараторе лежит в пределах

U/wo=10 ÷ 20.

С учетом способности аммонизированных пульп к вспениванию и инкрустации поверхностей принимают U/wo=20.

Диаметр сепаратора САИ (dс,м)

dc =

(8)

(8)dc =

Высота сепаратора (Hс) складывается из высоты парового пространства (Hп в м) и части высоты сепаратора, заполненной жидкостью (Hж).

Высота парового пространства (Hп) определяется исходя из теплового напряжения сепаратора по чистой воде

Hп=

где

п – коэффициент, учитывающий способность жидкости к вспениванию.

Для водных растворов солей

Значение п для пульп фосфатов аммония принимают равным 0,7.

1 2 3 4 5 6 7

Hп=

Высота жидкостной части сепаратора складывается из высоты ввода парожидкостной смеси над уровнем жидкости (hB), высоты гиперболической части воронки жидкости, образующейся в сепараторе (h'), критического уровня жидкости над циркуляционной трубой (hкр).

С целью уменьшения образования вторичной пены принимают hв = 0,2 м.

Рассчитываем высоту h'

h'= (w'ж/2θg)2[(dc/dц т.р)2θ – 1], (10)

где w'ж – средняя скорость жидкой фазы на входе в сепаратор, м/с;

θ – коэффициент трения пульпы о стенки аппарата;

g – гравитационная постоянная;

dц т.р – диаметр циркуляционной трубы, м.

Значения w'ж рассчитывают по формуле (4), а θ принимают равным 0,4.

h'=

Критический уровень жидкости над циркуляционной трубой

Hкр = 0,789 w'ж 0.545d0.78ц. тр, (11)

где wж — скорость циркуляции жидкой фазы, определяемая по уравнению (3), м/с.

Hкр =

В настоящее время разработан ряд типоразмеров аппаратов САИ различной производительности.

Некоторые характеристики этих аппаратов приведены в таблице 2.

| Таблица 3 – Характеристика аппарата САИ | ||||

| | САИ-100 | САИ-150 | ||

| Показатели | кислота из апатита | кислота из фосфоритов Каратау | кислота из апатита | кислота из фосфоритов Каратау |

| Диаметр, м: реакционной зоны циркуляционной трубы сепаратора | 0,6 0,6 2,0 | 0,8 0,7 2,6 | ||

| Высота реакционной зоны, | 6,0 | 5,1 | ||

| Масса аппарата, т | 4,6 | 5,4 | ||

| Концентрация кислоты Р2О5, % | 26 ÷ 32 | 19 ÷ 22 | 26 ÷ 32 | 19 ÷ 22 |

| Производительность, т/ч: по кислоте по аммиаку, т/ч | 60 ÷ 75 4,5 ÷ 6,0 | 100 ÷ 120 5,0 ÷ 7,0 | 120 ÷ 130 8,0 ÷ 10,0 | 150 ÷ 180 8,0 ÷ 10,0 |

| Количество испаренной воды, т/ч | 5 ÷ 6 | 5 ÷ 7 | 10 ÷ 12 | 9 ÷ 11 |

| Влажность пульпы, % | 42 ÷ 44 | 53 ÷ 57 | 42 ÷ 44 | 53 ÷ 57 |

| Температура в аппарате, °С | 103 ÷ 105 | 102 ÷ 103 | 103 ÷ 106 | 102 ÷ 103 |

| рН пульпы | | 4,5 ÷ 5,2 | | 4,5 ÷ 5,2 |

| Отношение NH3: Н3Р04 | | 1,25 ÷ 1,30 | | 1,25 ÷ 1,30 |

| Концентрация аммиака в соковом паре, г/м3 | 0,2 ÷ 0,9 | 0,1 ÷ 0,7 | 0,2 ÷ 0,9 | 0,05 ÷ 0,7 |

4 ВЫБОР И РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ

Цель: выбор схемы автоматизации контроля и управления расходом фосфорной кислоты и аммиака, поступающих в нейтрализатор с коррекцией расхода фосфорной кислоты для обеспечения заданного pH пульпы.

В недавнее время контроль и управления этой технологической операции осуществлялся частично. Контроль расхода жидкостей велся с помощью морально устаревших приборов КИПиА. Проблема состоит в том, что приборы имеют большую погрешность измерений, из-за этого осложняется контроль расходом, что приводит к ухудшению качества продукта. Вследствие падение производительности, повышение себестоимость продукта.

-

Выбор микроконтроллера и расчет передаточной функции

Микроконтроллер в системе должен выполнять функцию обработки сигнала, поступающего с датчика, и выдавать соответствующее значение на выработку управляющего сигнала. На вход программируемых логических контроллеров ПЛК от датчика поступают измеренные значения величин pH пульпы, характеризующих производственный процесс. Контроллеры реализуют заданные функции контроля и выдают результаты на экран дисплея рабочей станции оператора и управляющие воздействия на ПБР объекта автоматизации.

В разрабатываемой системе будет установлен микроконтроллер YOKOGAWA UT750 в силу наличия у него всех требуемых компонентов и достаточной производительности работы.

Контроллер UT750 – это интеллектуальный прибор на базе микропроцессора с мощными возможностями управления, функцией пользовательских вычислений и удобным большим цифровым дисплеем. Конфигурация указанных функций производится с клавиатуры на лицевой панели контроллера. Кроме того, стандартно встроены 13 типов алгоритмов регулирования, а также функция подавления перерегулирования "SUPER", функция подавления рыскания "SUPER 2" и автонастройка.

Программируемый контроллер UT 750 фирмы YOKOGAWA работает в реальном масштабе времени и может быть использован для построения узлов локальной автоматики, и узлов, поддерживающих обмен данными через сети.

Программируемый высоко быстродействующий контроллер характеризуются выполнение различных видов управления:

Непрерывное одноконтурное, двухконтурное или каскадное ПИД- регулирование;

Непрерывное каскадное ПИД- регулирование;

Управление в режиме ВКЛ/ВЫКЛ;

Пропорциональное управление.

Таблица 3 - Технические характеристики

| Основные характеристики | US7500 |

| Аналоговые входы | 2 универсальных входа |

| Точность индикации | 0,1% ± 1 |

| Дополнительный аналоговый вход | 1 точка |

| Период сканирования | 50 ÷ 500 мсек. |

| Контуров управления | 1 или 2 (каскад, независимо) |

| Алгоритмы управления | Дискретный, 3-позиционный, ПИД |

| Функции подавления, автонастройка | SUPER, Автонастройка |

| Управляющие выходы | Выбор между 2 набора реле, импульсы напряжения или 4 ÷ 20 мА |

| Дополнительный аналоговый выход | 2 точки, когда выход релейный |

| Питание датчиков | 2 точки 24 В |

| Дискретные входы | 2 или 7 |

| Дискретные выходы | 3 или 7 |

| Цифровой дисплей | Увеличенный 5-разрядный |

Пользовательские вычисления позволяют просто запрограммировать прибор под конкретное приложение. Функциональные блоки включают в себя арифметические, логические, специальные вычисления и так далее. Предусмотрены различные функции связи. Возможна установка связи с персональным компьютером, программируемым логическим контроллером и другими контроллерами.

Характеристики сигналов ввода-вывода микроконтроллера UT750:

Сигнал измерительного входа:

Число точек входов 1 или 2.

Выходное напряжения, В 36.

Период дискретизации, мс 50, 100, 200 или 500 (по умолчанию 200).

Входной ток смещения, мкА 0,05.

Измерительный ток (RTD), мА 0,13.

Входное сопротивление, МОм 1 или более.

Допустимое сопротивление источника сигнала, Ом 250 или менее.

Допустимое входное напряжение, В 24.

Коэффициент шумоподавления, Гц 50/60.

Собственный шум, дБ 40.

Дополнительный сигнал аналогового входа:

Период дискретизации, мс 100, 200 или 500.

Погрешность входного сигнала, % от 0,2 до 0,4.

Управляющие выходы

Выходной сигнал постоянного тока, мА 4/20, 0/20, 20/4 20/0..

Точность выходного сигнала, % 0,1.

Передаточная функция микроконтроллера:

WМП(p)=1 (12)

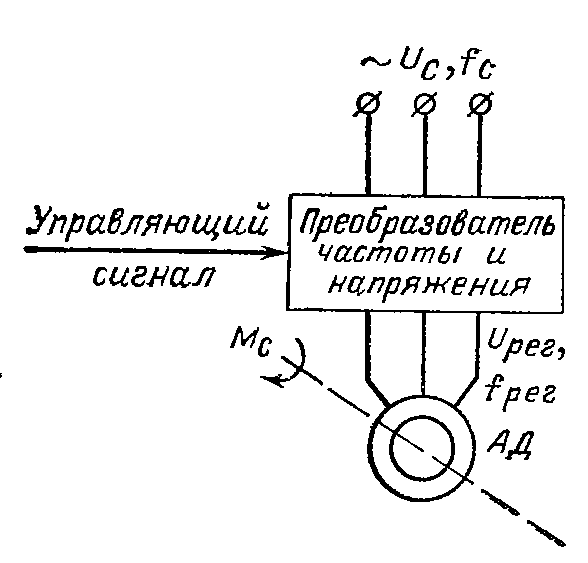

4.2 Выбор частотного преобразователя и расчет передаточной функции

Преобразователи частоты предназначены для преобразования трехфазного напряжения переменного тока, с постоянной частотой, в трехфазное напряжение с регулируемой частотой.

Принцип работы преобразователя частоты построен на основании особенностей работы асинхронного двигателя.

Предварительный выбор преобразователя проводится из соображений:

- мощность двигателя должна быть больше мощности нагрузки;

- типоразмер преобразователя частоты выбирается так, чтобы номинальный ток двигателя (In) был меньше тока на выходе преобразователя частоты (Iпч).

Главным параметром при выборе преобразователя является потребляемый электрический ток двигателя, поскольку он определяет режим работы выходных силовых транзисторов. Полная выходная мощность преобразователя в этом случае должна выбираться больше или равной номинальной мощности электродвигателя.

В качестве преобразователя частоты выберем Altivar 61, так как он удовлетворяет требованиям системы по техническим характеристикам.

а б

Рисунок 14 – Преобразователь частоты Altivar 61. а) - внешний вид; б) блок схема асинхронного двигателя с частотным преобразователем

ATV 61 используется для регулировки электропривода с асинхронным электродвигателем общепромышленного назначения. Вышеуказанный эффект достигается путём изменения частоты и амплитуды трёхфазного напряжения, поступающего на электродвигатель. За счет повышенной перегрузочной способности (до 130 %) Altivar 61 может применяться на приводах насоса. Altivar 61 контролирует отсутствие потока жидкости и позволяет ограничить скорость потока. Кроме этого, он имеет специальное исполнение для химически агрессивных сред.

Наличие следующих функций в Altivar 61:

- встроенный ПИД-регулятор;

- "подхват на лету" вне зависимости от направления вращения двигателя;

- отказоустойчивость: работа при 50 % просадке напряжения

Технические характеристики преобразователя частоты Altivar 61:

Мощностью электропривода, кВт от 0,75 кВт до 800.

Номинальная частота коммутации, кГц 12.

Выходная частота ω, Гц 52.

Напряжение сети U, В 380.

Передаточная функция частотного преобразователя:

WЧП(p)=k,

где k

Напряжения U2, с выхода микроконтроллера составляет 36 В

k

WЧП(p)=10,5(5) (13)

4.3 Выбор электронасоса и расчет передаточной функции

Насос - гидравлическая машина, служащая для преобразования энергии приводного двигателя в механическую энергию потока жидкости и ее перемещения в полость высокого давления.

В результате проведения сравнительного анализа насосов различных типов и конфигураций был выбран электронасос типа ТХИ 90/49-1,0-2И-Щ-У2 с асинхронным двигателем переменного тока 5АМ250S4. Насос полупогружной, вертикальный. Предназначены для перекачивания химически активных взрывоопасных и легковоспламеняющихся жидкостей на предприятиях нефтехимической и химической отраслей промышленности. Без включений или содержащих твердые включения объемной концентрацией до 15% с размером частиц до 1 мм.

Технические характеристики электронасоса:

Глубина погружения насоса, м 1.