Добавлен: 29.11.2023

Просмотров: 163

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.4 Третий этап автоматизации (с середины XX столетия - продолжается до сих пор)

Третий этап - комплексная автоматизация, которая охватывает все этапы и звенья производственного процесса, начиная от заготовительных процессов и заканчивая испытаниями и отправкой готовых изделий. Комплексная автоматизация требует освоения всех предшествующих уровней автоматизации. Она связана с высокой технической оснащенностью производства и большими капитальными затратами. Такая автоматизация эффективна при больших программах выпуска изделий стабильной конструкции и узкой номенклатуры (производство подшипников, отдельных агрегатов машин, элементов электрооборудования и др.).На этом уровне решаются задачи автоматизации складирования и межцеховой транспортировки изделий с автоматическим адресованием, переработки отходов и управления производством на базе широкого применения ЭВМ. На этом уровне участие человека сводится к обслуживанию оборудования и поддержанию его в рабочем состоянии.

Важный шаг был сделан в 1962 году. Были созданы первые промышленные роботы компаниями «ЮнимейшнИнкорпорэйтед» и «Версатран».Это был очевидный технический прорыв: робот запоминал координаты точек своего маршрута и выполнял работу согласно программе. Первый промышленный робот «Юнимейт» был оснащен двухпальцевым устройством для захвата на пневмоприводе и «рукой» на гидроприводе с пятью степенями свободы. Его характеристики позволяли перемещать 12-килограммовую деталь с точностью до 1,25 мм. «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.Программное управление — самый простой и часто употребляемый тип системы управления, используемый для управления манипуляторами на промышленных объектах. При таком типе управления в роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования напримерForth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера. Данный робот представлен ниже на рисунке 9.

Рисунок 9 -Юнимэйт – первый промышленный робот

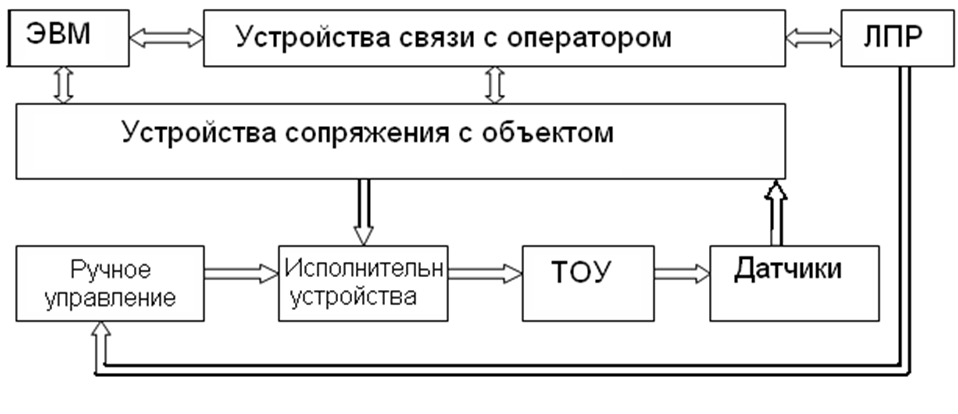

Дальнейший рост числа АСУ ТП с ПЦУ связан с переходом в шестидесятые годы на новую элементную базу ЭВМ. Главный недостаток систем с ПЦУ состоит в том, что отказ ЭВМ приводил к потере управления технологическим объектом. Поэтому при удешевлении ЭВМ появилась возможность существенно повысить работоспособность АСУ ТП за счет дублирования ЭВМ (одна в работе, вторая – в горячем резерве). Ниже на рисунке 10 представлена схема АСУ ТП с ПЦУ.

Рисунок 10- Схема АСУ ТП с ПЦУ

Однако, централизованная структура АСУ ТП, когда практически все логические и арифметические вычислительные операции выполняются одной ЭВМ, достаточно скоро исчерпала свои возможности. И, несмотря на бурный рост технических характеристик ЭВМ, централизованные АСУ ТП перестали удовлетворять возросшим требованиям практики автоматизации. На смену централизованным пришли децентрализованные распределенные системы управления. В децентрализованной распределенной системе существует несколько взаимосвязанных цифровых вычислительных средств (серверы, рабочие и инженерные станции, контроллеры, станции распределенного ввода/вывода, интеллектуальные датчики и исполнительные устройства, панели оператора и т.п.), по которым распределяются задачи АСУ ТП.

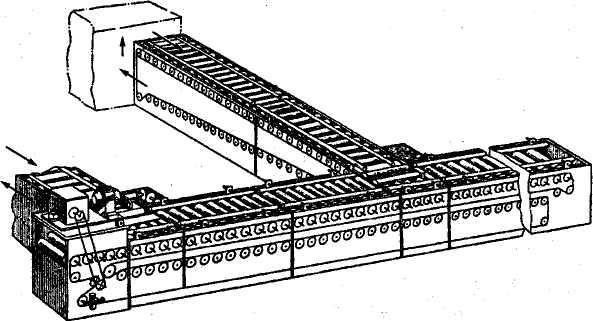

Как и у ленточного транспортера, принцип работы основан на обращении закольцованной цепи вокруг ведущего и натяжного барабана. За счет натяжения цепи с ведущего колеса на ведомое передается крутящий момент. В ходе линейного перемещения цепи по рабочей ветви закрепленные на ней скребки, короба или контейнеры перемещают полезный груз.

Цепной конвейер скребкового типа имеет рабочую ветвь, оснащенную скребками. Она движется в коробе. Это дает возможность перемещать сыпучие и полужидкие субстанции. Скребки погружаются целиком или полностью и увлекают груз за собой. В конце рабочей ветви размещается выходной патрубок, через который транспортируемая субстанция покидает транспортер. В других типах полезная нагрузка размещается в коробах, черпаках, контейнерах или на открытых площадках, закрепленных на цепи. Такие устройства могут перемещать и жидкие грузы.Приводной орган конвейера весьма прочен, может выдерживать как большие физические нагрузки, так и значительные перепады температуры. Это открывает данному классу конвейеров путь в горячие цеха металлургических, химических и машиностроительных предприятий и в стационарные морозильные установки большой мощности и площади. Цепь может изгибаться в любом направлении, поэтому конфигурация конвейера может быть выбрана исходя из потребностей производства. Данная схема цепного транспортера для контейнеров представлена ниже на рисунке 11.

Рисунок 11- Схема цепного транспортера для контейнеров

-

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБЖИГА

КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

2.1 Характеристика объекта автоматизации

Объект автоматизации представлен двумя технологическими объектами: туннельной обжиговой печью (система «Обжиг») и группой машин, обеспечивающих толкание по печи, а также движение вагонов (вагонеток) по замкнутому циклу вне печи и подачу их для садки и выставки продукции (система «Транспорт печи»). Туннельная обжиговая печь имеет длину 348 м. Садка на обжиговый вагон производится 12 пакетами по 832 кирпича, что в общем счёте составляет9984 кирпича. Ёмкость печи – 57 вагонов .Система «Обжиг» распространяется на 18 зон обжига с горелками, расположенными по обеим сторонам печи, в каждой зоне – от 2 до 6 горелок, объединённых одним технологическим циклом. Также система обеспечивает необходимые параметры технологических процессов работы дымососов, нагнетания воздуха для горелок и под вагонное пространство, рекуперации, перемешивания, ускоренного охлаждения. Процесс обжига представляет собой повышение температуры в зонах по заданному температурному графику с плавным переходом точки кварца (фазовое превращение кварца с резким объёмным изменением при температурах 550…600°C, которое происходит как в стадии нагрева, так и в стадии охлаждения и сопряжено с опасность растрескивания изделий) вверх, выдержку при заданной температуре, когда происходит интенсивное взаимодействие извести и кремнезёма, сопровождаемое появлением жидкой фазы с уплотнением и образованием черепка, плавный переход точки кварца вниз и ускоренное охлаждение. Тепло получают сжиганием газа высокого давления. Отсос продуктов сгорания из печи осуществляется через управляемые заслонками дымососы и системы газоочистки.

2.2 Техническое обеспечение системы

На этапе выбора техническихсредств перед группой АСУ ТП стояла задача подобрать такое оборудование, которое обеспечило бы требуемую надёжность и безотказность системы. Были исследованы системы автоматизации различных производителей ,проведены сравнительный анализ надёжности и оценка по критерию «цена/качество» технических средств (приборов, датчиков, исполнительных механизмов, средств сбора и обработкиинформации, устройств для реализации человеко-машинногоинтерфейсаи т.д.), необходимых для решения поставленной задачи, составлена заказная спецификация.В качестве базового оборудования были выбраны контроллеры серииS7300 с процессорными модулямитS7-315-2DP фирмы Siemens, выпускающей широкий спектр комплектующих для систем промышленной автоматизации. Фирменное программное обеспечение Step 7 содержит все необходимые средства для конфигурирования, программирования и отладки системы. Программный пакет WinCCобеспечивает визуализацию технологического процесса, управление с операторских станций, архивирование данных и формирование отчётов; кроме того, этот пакет обеспечивает возможность связи между прикладными программами пользователя и приложениями Windows.

2.3 Программное обеспечение системы

Рисунок 12- Вид пульта оператора и станции WinCC

В качестве станции WinCC (рис. 12) используется IBM PC совместимый компьютер Pentium III/ 1300 МГц с сетевым адаптером СР5611 (плата, обеспечивающая связь по MPI и PROFIBUS). В процессе реализации данного проекта возникли проблемы в связи с недостаточной мощностью этого компьютера. Действительно, станция каждую минуту производит запись данных технологического процесса для каждого из пятидесяти семи вагонов, находящихся в печи. Большое количество расчётных данных процесса и отображение процесса в динамике в реальном масштабе времени стало требовать большей производительности компьютера. В итоге расчёт скриптов и данных динамических перемещений для визуализации экранных форм WinCC стал загружать компьютер на 97-100% – компьютер стал «задумчивым». В конечном счете для решения этой проблемы все расчёты параметров процесса, данные визуализации и анимацию переложили на котроллеры. Контроллеры производят все расчёты, а станция считывает уже готовые результаты. Это позволило разгрузить компьютер станции WinCC и получить дополнительный положительный эффект за счёт того, что привременном отключениистанции WinCC данные анимации не теряются и не требуют корректировки.

Рисунок 13- Шкафы контроллеров «Обжиг» и «Транспорт печи»

Контроллеры систем «Обжиг» и «Транспорт печи», размещённые в соответствующих шкафах, показаны на рис 13.

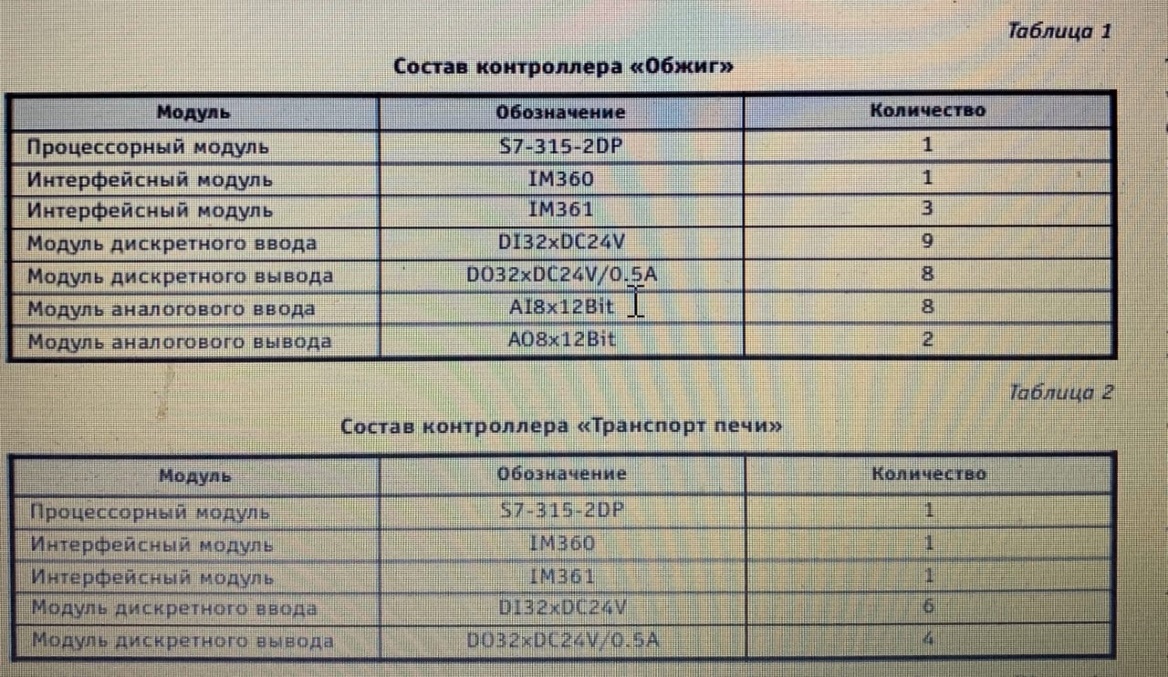

Рисунок 14 - Состав контроллера «Обжиг» таб. 1 и состав контроллера «Транспорт печи» в табл. 2.

Состав контроллера «Обжиг» приведён в табл. 1.Каналы АЦП подключены по току 4…20 мА. Термопары снабжены преобразователями температуры с программируемой нелинейностью SITRANS TK 7NG 31201JN00 фирмы Siemens, что дало возможность отказаться от дорогих термокомпенсационных проводов и использовать провода (протяжённость линий составляет до 380 метров) типа витая пара. Последовательнос АЦП контроллера подключены цифровые указатели MCR-SLD-U/I фирмы PhoenixContact, установленные на пульте оператора. ЦАП являются за датчиками для частотных преобразователейMoveretфирмыSEW-Eurodrive, управляющими двигателями вентиляторов. На газовом оборудовании использована регулирующая арматура фирмы Kronshredor. На печи установлены датчики давления Jumo и PhoenixContact.

Состав контроллера «Транспорт печи» приведён в табл. 2.Контроллеры новой системы смонтированы в шкафах от контроллеровРВ-600. В шкафах используются клеммные колодки PhoenixContact, реле G2R-1-SN DC24(S)/10A с подложками P2RF-05-E фирмы Omron.Впроекте также задействованы фотоэлектрические и индуктивные датчики компании Pepperl+Fuchs. На их базе построены широко применяемые в системе концевые выключатели.Рабочая станция собрана из системного блока Pentium II 500 МГц, плоскопанельного монитора от встраиваемого промышленного компьютера серии AWS фирмы Advantech, сетевого адаптера СР5611. Она предназначена для просмотра программы контроллера оператором или наладчиком сушильно -печного комплекса с целью выявления причин возникшего отказа оборудования, а также для внесения изменений в программы сотрудниками отдела АСУ ТП.

2.4 Описание системы

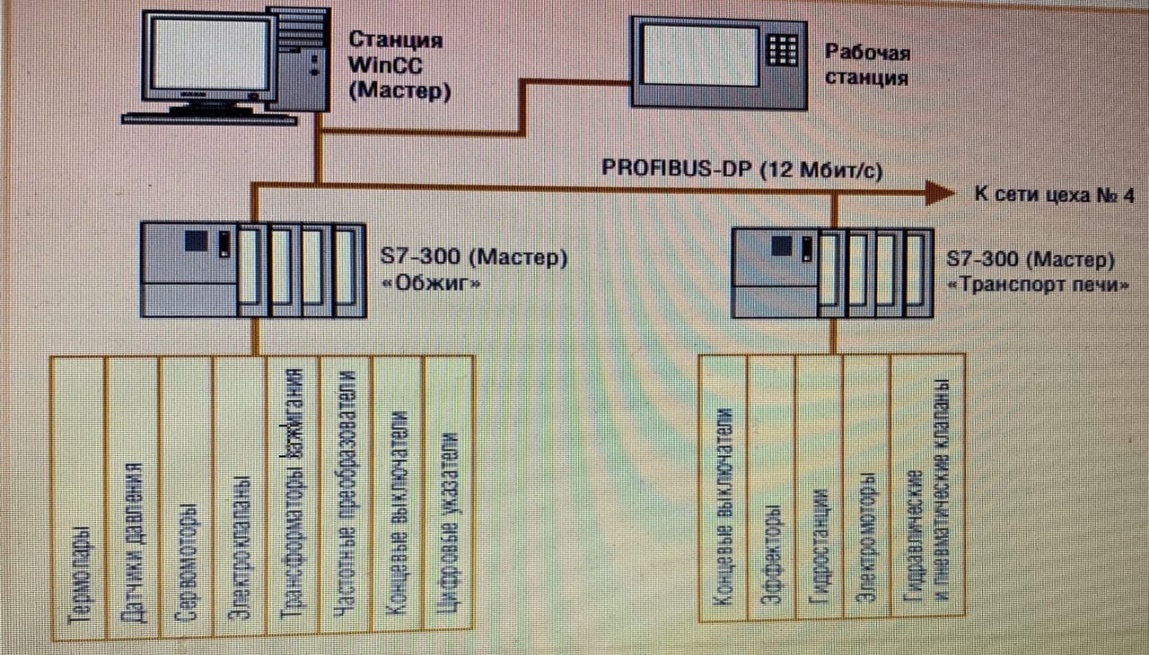

Рисунок 15 - Схема сети управления печным переделом

Система состоит из контроллеров серии S7-300, сервера на базе ПК с программой визуализации WinCC (станцияWinCC) и рабочей станции, объединённых шиной PROFIBUSDP в многомастерную сеть. Схема системы показана на рис. 15. Разработанная система выполняет следующие функции:

● автоматический розжиг и отключение горелок, контроль и стабилизация пламени;

●сигнализация об отказе розжига;

● поддержание заданной температуры в зонах обжига согласно режимной карте;

● поддержание заданной аэродинамики в печи:

● автоматический пуск печи;

● автоматическая остановка печи присрабатывании автоматики безопасности;

● вывод данных технологического процесса на цифровые указатели пульта оператора и на экран системы визуализации;

● регистрация, хранение, архивирование и документирование информации о технологическом процессе;

● усиленный контроль параметров и режимов работы технологических устройств и машин, предупреждение отказов;

● отображение текущего состояния оборудования;

● отображение установок и их корректировка;

● отображение трендов температур в зонах печи;

● контроль работы машин и механизмов с выдачей предупреждений (звуковой и световой индикацией) и регистрацией отказов в журнале;

● архивирование кривой обжига для каждого вагона;

● архивирование записей по толканиям;