ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 43

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.4.2 Вакуумная пайка

Современные компании-производители электроники и микроэлектроники нуждаютсяв передовых технологиях, чтобы соответствовать неуклонно растущим требованиямк надежности выпускаемой продукции.

Пайку можно назвать одним из самых сложныхэтапов при производстве радиоэлектронной продукции. Построение и отладка термопрофиля —творческий и непростой процесс, который под силуопытным и, зачастую, креативным сотрудникам.

Но даже имея идеальный термопрофиль, в условияхпроизводства можно столкнуться с массой дефектов,возникающих при пайке.

В более ответственных сферах производства радиоэлектронной продукции появляется необходимостьсоздания максимально надежного паяного соединения, устойчивого к коррозии и способного перенести различные воздействия, как температурные, таки механические.

Одним из параметров надежности паяного соединения можно назвать его однородность. Присутствиепустот в паяном соединении может привести к коррозии и последующему выходу изделия из строя.

Также одним из важных факторов качественной пайкиможно назвать смачиваемость спаиваемых поверхностей. В этой статье проанализированы вариантысоздания специальных условий при пайке, которыенапрямую влияют на качество паяного соединения.

Влияние вакуума и его функции при пайке

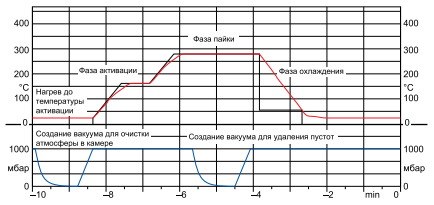

Чтобы оценить влияние вакуума и понять принцип его действия, рассмотрим типовой профильпайки изделий в вакууме, представленный на рис. 38.

Рис. 38.Профиль пайки.

Обратите внимание на профиль пайки в системе пайки в вакууме, в фазе пайки мы видим сброс системы вакуума - это действие используется для удаления воздуха из рабочей камеры.

После создания вакуума камера может быть наполнена специальным газом или смесью газов.

Второй раз вакуум создается в фазе оплавления.

При переходе припоя в жидкое состояние вакуум позволяет выместить воздух из объема паяного соединения, таким образом можно удалить образовавшиеся пустоты. После достижения вакуума в рабочуюкамеру может быть также подан газ (или смесь газов)для создания дополнительных условий при пайке.

Примеры паяных соединений при пайке в воздухеи специальной среде с использованием вакуума приведены на рис. 38.

Для повышения качества паяного соединенияпайку можно проводить в специальной атмосфере,что позволяет минимизировать процессы окисленияи улучшить смачиваемость поверхностей.Технологию пайки можно условно разделитьна две группы по типу активации поверхностей перед пайкой:

• пайка с использованием флюса;

• пайка без использования флюса.

Рассмотрим возможные типы атмосферы дляобоих способов пайки изделий.

Пайка с использованием флюса

При этом способе пайки функцию активатора поверхностей перед пайкой будет выполнять флюс. Специальная среда, которая можетсоздаваться в современных системах вакуумной пайки, должна обеспечивать лишь отсутствие окислений на спаиваемых поверхностях.

В качестве инертной среды можно использовать следующие газы:

- азот, аргон и т.д. (любые инертные газы);

- формир-газ (95% азота + 5% водорода).

Азот

Как известно, азот (N2) — бесцветный, безвкусный, не имеющий запаха газ. В атмосфереазот является основной составляющей.на егодолю приходится примерно 78% атмосферы,еще 20,9% занимает кислород, 0,9% — аргон.

Остальная часть атмосферы состоит из углекислого газа, водорода, неона, гелия, криптона, ксенона и других газов. Газообразный азот - широко используется в промышленности,

благодаря своей химической инертности.

Достоинства:

- Нет окисления при пайке;

- Доступность и безопасность при работе.

Недостаток:

- не подготавливает площадкии поверхности к пайке.

Формир-газ

Формир-газ — это смесь из 95% азота и 5% водорода. Основное свойство водорода — способность разрушать оксидные пленки на поверхностях, тем самым удаляются окисления.

Достоинства:

-Активация площадок, создание инертной среды;

- Нет специальных требований к безопасности.

Недостаток:

-низкая способность подготавливать поверхности.

Пайка без использования флюса

Этот способ пайки целесообразно использовать при производстве изделий с высокойстепенью ответственности. Технология пайкибез использования флюса является гораздоболее «чистой», так как после пайки отсутствуют загрязнения от веществ, находящихсяв составе флюса. Остатки флюса необходимотщательно удалять с помощью отмывки, таккак зачастую они становятся причиной выходаизделия из строя. При пайке без флюса специальная атмосфера, создаваемая в рабочейкамере, должна не только обеспечивать активацию поверхностей при пайке, но и препятствовать образованию окислений.

Возможные варианты специальной атмосферы при пайке без использования флюса:

- пайка впарах муравьиной кислоты (HCOOH);

- пайка в водородной среде (H2);

- пайка с использованием плазмы.

Пайка в парах муравьиной кислоты

Муравьиная кислота — химический реагент,позволяющий убрать окисления с поверхностей. В системах вакуумной пайки инертныйгаз проходит через емкость с муравьиной кислотой, в результате чего образуется «влажныйгаз», содержащий пары муравьиной кислоты.Пар, взаимодействуя с поверхностями, удаляет окисления и подготавливает их к пайке.Муравьиную кислоту рекомендуется использовать в профиле в фазе активации поверхностей. Температура должна быть между+130 и +170 °C, что особенно важно при использовании низкотемпературных припоев,так как альтернативные варианты подготовкиповерхности при низких значениях температуры неэффективны.

Достоинства:

- Удаление оксидного слоя;

- Не нужно использовать флюс.

Недостатки:

- повышенные требованияк безопасности.

Пайка в водороде

Очищенный от примесей паров воды и других газов водород эффективно удаляет окислы

металлов.

Водород гораздо более активный восстановитель, чем формир-газ или пары муравьиной

кислоты. Так, например, окислы железа восстанавливаются в водороде примерно в 20 раз

быстрее, чем в формир-газе при +500 °C,

и в 10 раз быстрее при +300 °C. Недостатком

водорода является взрывоопасность, ограничивающая его применение. Также следует отметить, что водород эффективно проявляет

свои полезные свойства лишь при температуре выше +280 °C.

Достоинства:

- Очищение от окислений;

- Улучшение смачиваемости;

- Отсутствие загрязнений.

Недостатки:

- Наличие открытого пламени при удалении

водорода из рабочей камеры;

- Повышенные требования к безопасности.

Пайка с использованием плазмыдля подготовки поверхностейперед пайкой

Плазма — это частично или полностьюионизированный газ, образованный из нейтральных атомов (или молекул) и заряженныхчастиц (ионов и электронов). Важнейшей особенностью плазмы является ее квазинейтральность, это означает, что объемные плотностиположительных и отрицательных заряженныхчастиц, из которых она образована, оказываются почти одинаковыми. Плазму иногда называют четвертым (после твердого, жидкогои газообразного) агрегатным состоянием вещества.

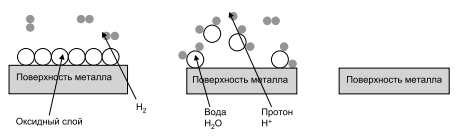

Влияние плазмы на поверхности спаиваемых материалов (рис. 39):

- Оказывается механическое воздействие, как при пескоструйной обработке;

- Подготовка поверхности проводится ионизированным газом;

- УФ-излучение разрушает длинные цепиуглеродных соединений и используется дляотверждения специальных покрытий.

Рис. 39. Удаление окислений с поверхностей с помощью плазмы.

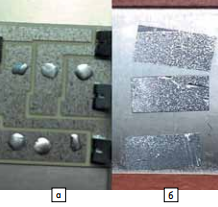

При использовании плазмы достигается эффект, когда поверхностное натяжение поверхности становится максимально близким к поверхностному натяжению самого материалапайки (например, к пресс-форме). При такомэффекте припой равномерно смачивает всюплощадь паяного соединения (рис. 40), а не собирается в шарики за счет большего поверхностного натяжения.

Рис. 40. Смачиваемость необработанной (а)

и обработанной поверхности (б).

Оборудование для пайки в вакууме и сферы его применения

Компания Budatec (Германия) уже 15 летзанимается разработкой и выпуском системвакуумной пайки. В Берлине находится исследовательская лаборатория, в которой специалисты Budatec проводят испытания пайкиизделий заказчика.

Оборудование Budatec обладает следующими возможностями, для процессов пайки:

- удаление пустот при пайке;

- отсутствие окисления.

Улучшение смачиваемости поверхностей:

– возможность использования плазмы для очистки поверхностей перед пайкой;

– быстрый нагрев и быстрое охлаждение (3 K/с);

– отсутствие загрязнений при пайке (при использовании технологии пайки без флюса).

Для работы с клеями-компаундами:

– сушка и дегазация в одном устройстве;

– удаление пустот;

– улучшение клеящей способности поверхностей.

Упаковка компонентов и корпусированиемикросхем:

- герметичное запаивание корпуса микросхем с формир-газом;

– возможность работы с такими газами, как

азот, аргон, гелий и др.;

– сборка продукции при вакууме до 0,1мбар.

Типовое применение систем вакуумной

пайки:

– производство высоковольтных систем;

– микроэлектроника;

– установка кристаллов;

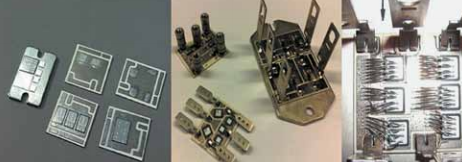

– сушка компаундов (рис. 41).

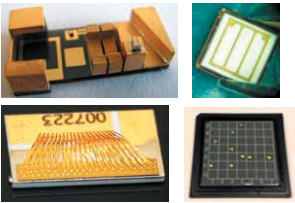

Рис. 41. Примеры готовой продукции.

Производство светодиодной продукции(рис. 42):

– УФ-диоды;

– лазерные диоды.

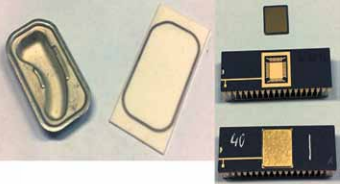

Рис. 42. Примеры корпусирования и герметизации корпусов.

Корпусирование и герметизация корпусов(рис. 43).

Рис. 43. Примеры корпусирования и герметизации корпусов.

Компания Budatec предлагает три варианта

машин для пайки в вакууме:

- VS160S (рис. 44, прил. А). Это начальная модель в линейке, с помощью которой можнопаять продукцию в азоте, формир-газеи парах муравьиной кислоты. Для работыс системой необходим вакуумный насос,предлагаемый в качестве опции.

- VS160UG (рис. 45, прил. Б). Эта модель также

позволяет паять продукцию в азоте, формиргазе и парах муравьиной кислоты. Системапоставляется в комплекте с вакуумным насосом. Она установлена на станину, внутрикоторой удобно располагаются все необходимые газовые магистрали, в том числе системаподачи паров муравьиной кислоты (рис. 46 б).

- VS320 (рис. 46, прил. В). Старшая модельиз всей линейки оборудования. Система позволяет производить пайку всеми описанными в статье методами: в среде азота, формиргаза, водорода, паров муравьиной кислоты,возможна установка генератора плазмы, что показано на рис. 46.

Рис. 44. Внешний вид машины для пайки VS160S.

Рис. 45. Система для пайки VS160UG:

а) внешний вид; б) емкость с муравьиной кислотой.

Рис. 46. Система для пайки VS320:а) внешний вид; б) генератор плазмы

Пайку в среде водорода можнопроводить при содержании газа до 100%. Дляудаления газа из рабочей камеры над машиной устанавливается дожигатель отработанного газа — для обеспечения безопасности.

3.4.3Вакуумноекорпусирование на уровне пластины

Для работы многих микроэлектромеханических систем (МЭМС),микрооптоэлектромеханических систем (МОЭМС) и ряда других устройств - требуется вакуум. Герметизация с помощью дискретныхкорпусов – довольно дорогостоящее и сложное решение, поэтомуперспективным представляется применение корпусированияна уровне пластины. В данной статье рассматриваются возможныеметоды реализации этой технологии. Основной акцент сделанна решении проблемы сохранения требуемого уровня вакуумав течение длительного времени, что достигается благодаряоптимальному выбору материалов и внедрению в герметичныйобъем геттеров. Анализируются также основные технологическиеаспекты применения геттеров, их свойства и характеристики.