ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 45

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Существует довольно обширный класс МЭМС,МОЭМС и устройств вакуумной микроэлектроники, для работы которых требуется пониженное давление - вакуум. К таким устройствам относятся гироскопы, акселерометры,датчики абсолютного давления, матрицы микроболометров и приборы, принцип действия которых основан на движении свободных электронов в электрическом поле. Перечисленные изделия имеют широчайшиеперспективы применения: в системах инерциальнойнавигации в автомобилях и летательных аппаратах,системах ночного видения, контроля потерь теплана энергетических объектах и др. При этом ключевыетребования к данным изделиям – минимальный размер и низкая стоимость при высокой долговечностии надежности.

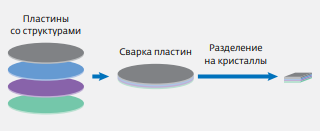

В настоящее время для создания вакуума в МЭМСи микроболометрах часто используют специальныекорпуса. Однако это существенно увеличивает стоимость устройств и удлиняет производственный цикл.Привлекательная идея – применение так называемогокорпусирования на уровне пластины (WLP – waferlevelpackaging). Метод основан на сварке пластин (waferbonding), когда пластина со сформированными функциональными структурами совмещается и затем неразрывно соединяется с пластиной-крышкой. Данный процесс позволяет значительно упростить и удешевитьтехнологию, поскольку корпусируются одновременнонесколько устройств, расположенных на одной пластине (рис.47).

Рис.47. Иллюстрация идеи корпусирования на уровне пластины.

Сварка пластин может выполняться как непосредственно (кремний-кремний; стекло-кремний),так и при помощи различных промежуточных слоев:металлов и сплавов, полимеров, стеклокерамических припоев.

Задача обеспечения и поддержания определенного уровня вакуума при корпусировании на уровнепластины весьма сложная, поскольку ни одно соединение не является абсолютно герметичным, и приходится бороться с утечками и дегазацией. Данные проблемы особенно сильно проявляются, когдаобъем герметизируемого пространства очень мал, тоесть именно в случае корпусирования на уровне пластины. Для реализации такой технологии часто требуется использовать материалы, поглощающие газы(геттеры), стеклокерамические припои (например,Namics, Ferro), специальные сплавы и др. Успешное

решение задачи по поддержанию нужного уровнявакуума в течение всего периода эксплуатации.

устройства зависит от выбора материалов и методов сварки пластин, требований надежности и долговечности.

Причины деградации вакуума внутригерметичного объема МЭМС.

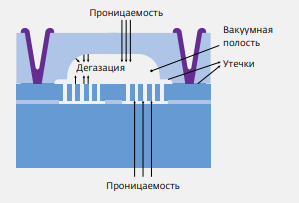

После прекращения откачки внешним насосом давление внутри любой герметичной полости неизбежноизменится. Если внутри полости нет геттеров, то давление может только увеличиваться, что обусловлено тремя причинами (рис.48) - проницаемостью материала для газа; утечками по соединению; дегазацией.

Рис.48. Иллюстрация причин деградации вакуума

в МЭМС.

Проницаемости лучше всего препятствуют кристаллы,металлы и сплавы. Стекла также обладают приемлемойпроницаемостью. Однако полимеры не способны противостоять проникновению через их толщу газов, что связано со структурой данных веществ. Поэтому в качестве оптимального решения для вакуумного корпусирования рассматривают сварку через эвтектическиесплавы (например, AuSn, AuSi), интерметаллические соединения (CuSn) и легкоплавкие металлы (например, In).Также вакуум-плотных соединений можно добиться присварке пластин через специальную стеклянную пасту(коммерчески доступны от Ferro и Namics). При анодной сварке пластин и низкотемпературной непосредственной сварке тоже можно создавать герметичные соединения (табл.2).

Таблица 2:

| Приборнаяпластина | Пластина-крышка | Методсварки | Возмож-ность достижения высокого вакуума | Совмести-мость с КМОП |

| Кремний | Стекло | Черезполимер | Нет | Да |

| Стекло | Кремний | Эвтектическая | Возможноприопределенныхусловиях | Нет |

| Стекло | Кремний | Анодная | Да | Нет |

| Кремний | Кремний/ стекло | Через стеклокерамический припой (glassfrit) | Да | Возможна при определенных условиях |

Утечки по границам материалов и дегазация – основные факторы, вызывающие повышение давления внутригерметичного объема. Влияние данных факторов проявляется тем сильнее, чем ниже степень вакуума, необходимая для работы устройства (прил. Г). Эти факторынекритичны, например, для МЭМС-акселерометров, датчиков давления и микроключей (RF MEMS switches),которые обычно работают при низком (>103 Па) и среднем (103–10–1 Па) уровнях вакуума. В этом случае изменение давления из-за дегазации может быть незначительным даже после многих лет эксплуатации. Иная

картина характерна для устройств, требующих в своейработе высокого вакуума (ниже 10–1 Па). К таковым относятся некоторые МЭМС-гироскопы, резонаторы, микроболометры и приборы вакуумной микроэлектроники.

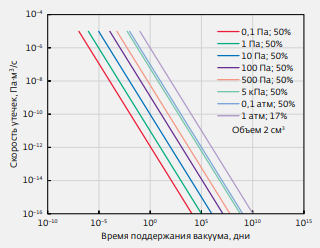

Высокий вакуум очень быстро нарушается после прекращения откачки (рис.49), поэтому для его сохранения требуется интегрировать внутрь герметичной полости газопоглотитель (геттер).

Рис.49. Изменение внутрикорпусного давления

(в % от начального) в зависимости от скорости утечек

и времени.

Геттер

Существует два вида геттеров: распыляемые и нераспыляемые (NEG – nonevaporablegetter). В первомслучае вещество нагревается в вакууме, в результатечего испаряется и переосаждается какой-либо компонент, который затем поглощает газ. Поскольку притаком технологическом решении неизбежно изменитсямасса чувствительных элементов МЭМС, оптическиесвойства МОЭМС и эмиссионные характеристики изделий вакуумной микроэлектроники, такой тип геттеровнеприемлем для корпусирования перечисленных изделий на уровне пластины. В этих случаях применяютсянераспыляемыегеттеры. Материал такого типа поглощает газ сразу, но требует активации температурой припониженном давлении.

Эффективность любого геттера характеризуетсядвумя наиболее важными параметрами:

- сорбционная емкость – количество газа, котороеможет быть ими поглощено за единицу времени;

- избирательность – газы, по отношению к которымгеттер проявляет активность.

При известных скоростях утечек по соединениюи величине дегазации нужно выбирать такой тип геттера, сорбционная емкость которого обеспечит требуемый уровень давления внутри изделия на протяжении всего периода эксплуатации.

Важно знать состав остаточной атмосферы внутригерметичного объема МЭМС, МОЭМС и прочих полупроводниковых устройств. Это позволяет понять, противкаких газов необходимо применять геттеры, и насколькоэффективно будет их использование.

Довольно часто значительную часть остаточнойатмосферы составляют пары воды, кислород и азот,но их концентрация не соответствует таковой в нормальной атмосфере. Приведем в качестве примерасостав остаточной атмосферы при вакуумной аноднойсварке пластин стекла и кремния (прил. Д). Основным компонентом атмосферы в данном случае является водород.

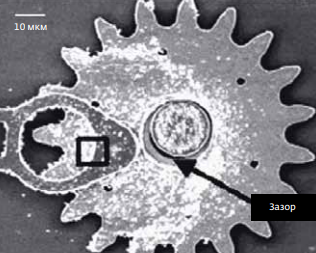

Некоторые газы могут вызватьнегативные последствия для функционирования устройств. Например, при избыточной концентрации паров воды в корпусе изнашиваются подвижные узлы (рис.50).

Приведенные примеры показывают,что геттеры могут понадобиться нетолько для вакуумного корпусирования, но и для строгого контролясостава газовой среды внутри герметичного объема.

Рис.50. Износ оси вращения микрошестернивследствие

эксплуатации при повышенной влажности окружающего воздуха.

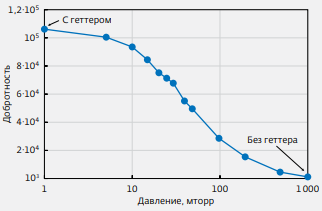

Рассмотрим влияние уровня вакуума на добротность МЭМС-гироскопа (рис.51). Из графика очевидно, чтоувеличение давления вызывает существенное снижение добротности, то есть КПД колебательной системы.Без геттера время жизненного цикла любого вакуумного устройства можно вычислить по формуле 13:

t = PmaxV/PatmV , (13)

где Pmax – максимальное давление внутри полости, V –объем полости, Patm – атмосферное давление, v – скорость утечек.

Рис.51. Зависимость добротности микрорезонатора

от уровня окружающего давления.

Типичный объем МЭМС, корпусированных на уровнепластины, составляет порядка 10–3 см3, скорость утечекв лучшем случае – около 10–14 см3/с. Таким образом, еслигироскоп имеет максимальное внутрикорпусное давление 1 Па, оно продержится менее месяца. Очевидно,что в этом случае данное устройство нельзя применятьв системе курсовой устойчивости автомобиля, где онодолжно исправно работать несколько лет. Конечно,вышеупомянутая скорость не учитывает дегазацию, чтоеще больше сокращает время эксплуатации. Геттер жепозволяет в значительной степени компенсировать какутечки, так и дегазацию.

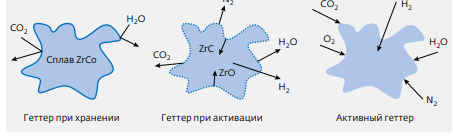

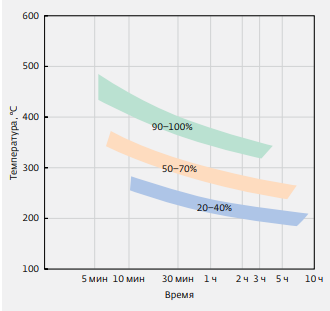

Механизм действия геттера заключается в адсорбции газов поверхностью и последующем химическом связывании (рис.52). Нераспыляемые геттеры формируются из металлических сплавов на основе Zr, Ti, V,Fe, Co. Наиболее часто используют соединенияна основе Zr (например, продукты фирмы SAES Getters),поскольку прочие металлы вызывают некоторые избыточные сложности с формированием стойких поверхностных оксидов. Перечисленные металлы взаимо-действуют с кислородом, водой и углекислым газом, образуя твердые соединения. Водород может быть поглощенвнутри объема металла с образованием гидридов.После контакта с атмосферой поверхность сформированной пленки геттера загрязняется продуктамиреакции металлов с различными газами. Поэтому дляначала поглощения газов геттер необходимо подвергнуть специальной обработке, то есть активировать.Общепринятый метод активации геттера – его нагревпри пониженном давлении. Данная процедура приводит к миграции оксидов в объем металла и десорбциимолекул с поверхности. Температура активации геттеров обычно находится в диапазоне 300–450°C. Данныйдиапазон полностью совместим с большинством видовсварки пластин, а также с полупроводниковыми компонентами устройств. Полнота активации геттера зависитне только от температуры, но и от времени (рис.53) .

Рис.52. Иллюстрация активации геттера.

Рис.53. Эффективность активации геттера при различных температурах

Геттер достаточно активировать на 85–90% для сокращения времени процесса сварки пластин.

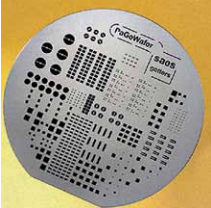

Для повышения эффективности геттер формируют с максимально большой площадью поверхности(рис.54).

Рис.54. Микрофотография пленки геттера, сформированного на Si-пластине. P1a – расстояние между точкамиP1R и P1

Коммерчески доступны геттеры, поставляемые в видепреформ определенного размера, которые помещаютсяв специально сформированную выемку в корпусе. Данные продукты имеет смысл использовать на стадии разработок. Для серийного производства предлагаютсясервисы, позволяющие сформировать пленку геттерана пластине заказчика согласно его требованиям и топологии (рис.55).

Рис.55.Кремниеваяпластинафирмы SAES

Getters со сформированнымрисунком тонкопленочного

геттера длякорпусирования на уровнепластины.

Таким образом, геттеры позволяют решить проблемусохранения стабильного давления внутри герметичнокорпусированных МЭМС, МОЭМС и прочих полупроводниковых приборов. Этот результат достигается за счетнадежного химического связывания молекул газов,составляющих основную часть остаточной атмосферы.

Кроме того, в ряде применений геттеры могут бытьполезны с точки зрения удаления определенных компонентов атмосферы.

3.4.4 Перспективные разработки для вакуумных систем

Вакуумные установки – это обычно целый комплекс систем и узлов, специально подобранных и спроектированных, для решения определенных задач и работы в заранее продуманном режиме. Для постройки вакуумных систем обычно используются готовые узлы и агрегаты, о них в дальнейшем и будет идти речь.

Пластинчато-роторные насосы

Это роторные объёмныегидромашины, вытеснителями в которых являются две и более пластин (шиберов) (рис.56).

Пластинчато-роторные насосы с масляным уплотнением являются недорогим инадежным решением для форвакуумной откачки. Такие насосы позволяют получить предельное остаточное давление до 7,5 до 10 Торр.