Файл: Курсовой проект по учебному курсу Механика 4 (курсовой проект) (наименование учебного курса) Студент Е.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 168

Скачиваний: 8

СОДЕРЖАНИЕ

1. Энерго-кинематический расчет привода

1.2. Энерго-кинематический расчет привода

2.1. Расчёт клиноремённой передачи

2.2. Шкивы клиноремённых передач

3.1. Выбор материалов для изготовления червяка и червячного колеса

3.2. Определение допускаемых напряжений

3.3. Определение коэффициента нагрузки

3.4. Проектный расчет червячной передачи

Проверочный расчет передачи на контактную прочность

3.5. Проверочный расчет зубьев червячного колеса на изгибную выносливость

3.6. Проверочный расчет червячной передачи при кратковременных пиковых нагрузках

3.7. Проверочный расчет тела червяка на жесткость

3.8. Тепловой расчет червячного редуктора

5. Расчет и конструирование валов червячного редуктора

5.2. Проектировочный расчет ведущего вала

5.3. Проектировочный расчет ведомого вала

6. Компоновка червячного редуктора

3.8. Тепловой расчет червячного редуктора

При установившемся режиме работы редуктора все выделяющееся тепло отдается через его стенки окружающему воздуху. Этому соответствует определенный перепад температур между маслом и окружающим воздухом. Тепловой расчет редуктора сводится к сравнению фактического перепада температур с допускаемым. Этому должен предшествовать уточненный расчет КПД редуктора.

Определение фактического значения КПД передачи:

где угол трения φ определяется в зависимости от фактической скорости скольжения Vск φ=1,5880.

Значения tgγ= Z1/q и угла γ определены выше:

γ = arсtg Z1/q = arctg 4/8 = 26o33’54’’.

Тепловой расчет червячного редуктора

При установившемся режиме работы редуктора все выделяющееся тепло должно отдаваться через его стенки в окружающую среду. Расчетная формула для расчета червячной передачи на нагрев, полученная из уравнения теплового баланса, т.е. из равенства теплоты, выделяемой в передаче, теплоте, отводимой в окружающую среду, имеет вид:

гдеtм и [tм] – температура масла фактическая и допускаемая соответственно, С;

tВ – температура окружающего воздуха, С (принимают tВ = 20 С);

N1 – мощность на валу червяка, кВт;

– КПД редуктора;

– КПД редуктора;kт – коэффициент теплоотдачи,

(при отсутствии искусственного охлаждения

(при отсутствии искусственного охлаждения  );

);S – площадь теплоотдающей поверхности корпуса редуктора, м²; ее можно ориентировочно рассчитать по формуле:

S

20∙аw1,7

20∙аw1,7

= 20∙0,201,7 = 1,30 м2

где аW- межосевое расстояние червячной передачи, м;

ψ – коэффициент, учитывающий отвод тепла от корпуса в металлическую плиту или раму, на которой установлен редуктор (принимают ψ = 0,25… 0,3).

Мощность на валу червяка

N1 = n1∙T1/9550 = 584∙143/9550 = 8,77 кВт.

Условие

выполняется и передача (редуктор) будет работать без перегрева, но на пределе и требует интенсивной вентиляции рабочего пространства редуктора.

выполняется и передача (редуктор) будет работать без перегрева, но на пределе и требует интенсивной вентиляции рабочего пространства редуктора. 4. Расчет цепной передачи

Исходные данные:

Вращающий момент на ведущей звездочке Т3 = 1022 Нм.

Частота вращения ведущей звездочки n3 = 73 об/мин.

Передаточное число U= 2.

Цепь – приводная роликовая.

Передача расположена горизонтально, ведущая звездочка расположена на выходном валу редуктора; нагрузка спокойная.

Для расчета цепной передачи определим мощность на ведущей звездочке

4.1. Проектный расчет

1. Рассчитываем число зубьев ведущей (малой) звездочки

Z1 = 29-2u = 29-2·2,0 = 25.

Принимаем

Z1 = 27 = Zтабл = 31…27,

где Zтабл = 31…27 по табл.3.1 [1]

2. Рассчитываем число зубьев ведомой звездочки

Z2 = 27·2,0 = 54.

Принимаем

Z2 = 54.

3. Фактическое передаточное число цепной передачи

Отклонение от заданного передаточного числа

4. Предварительно выбираем роликовую однорядную цепь нормальной серии.

5. По табл. 3.2 [1] при ni = 73 мин-1 [Р] = 33 МПа.

Для однорядной цепи Кm = 1 по табл. 3.3;

КД = 1(нагрузка спокойная);

Ka = 1 (межосевое расстояние в оптимальном диапазоне);

KH = 1 (передача горизонтальная);

Kрег = 1 (передвигающиеся опоры);

Ксм = 1,5 (периодическое смазывание);

Креж = 1,25 (при двухсменной работе).

Кэ = Кд·Ка·Кн·Крег·Ксм·Креж = 1·1·1·1·1,5·1,25 = 1,875

Шаг цепи

Рассчитанное значение шага цепи округляем до стандартного Р = 38,1 мм.

По таблице [1, с.60] принимаем цепь ПР-38,1-12700 ГОСТ 13568-75.

6. Межосевое расстояние

а = (30…50)Р = (30…50)·38,1 = 1143…1905 мм

Принимаем среднее значение

а = 1524 мм.

7. Рассчитываем число звеньев цепи

Принимаем W=122.

8. Фактическое межосевое расстояние

Монтажное межосевое расстояние

ам = 0,997·а = 0,997·1544 = 1539 мм

9. Скорость цепи

По скорости цепи по таблице [1, с.62] уточняем условия смазки цепи. При данной скорости необходимо для хорошего качества смазки применять капельное смазывание и по табл. 3.3 [1] Ксм = 1.

10. Определяем геометрические размеры звездочек для роликовых цепей по ГОСТ 591-69 (таблица [1, с.63])

Диаметры окружности выступов:

De1 = P(0,5+ctg(180º/z1) = 38,1(0,5+ctg(180º/27) = 345,016 мм,

De2 = P(0,5+ctg(180º/z2) = 38,1(0,5+ctg(180º/54) = 673,202 мм.

Диаметр окружности впадин:

Di1 = Dd1 - 2r = 328,185-2∙11,221 = 305,744 мм,

Di2 = Dd2 - 2r = 655,26-2∙11,221 = 632,819 мм.

Радиус впадин:

r = 0,5025d1+0,05 = 0,5025·22,23+0,05 = 11,221 мм,

где d1 = 22,23 таблица [1, с.60]

Радиус закруглений зуба:

r1 = 1,7d1 = 1,7·22,23 = 37,791 мм.

h1 = 0,8d1 = 0,8·22,23 = 17,784 мм.

b1 = 0,93 Bвн - 0,15 = 0,93·25,4-0,15 = 23,472 мм.

Dc1 = P·ctg(180º/z1)-1,2h = 38,1·ctg(180º/27) - 1,2·36,2 = 282,526 мм.

Dc2 = P·ctg(180º/z2)-1,2h = 38,1·ctg(180º/54) - 1,2·36,2 = 610,712 мм.

4.2. Проверочный расчет

1. Рассчитываем окружную силу, передаваемую цепью

2. По табл. 3.5:

[n]max = 850 мин-1 при Р = 38,1 мм и n1 = 73 мин-1 < [n]max = 850 мин-1.

3. Рассчитываем число ударов звеньев при набегании цепи на ведущую звездочку

по табл.3.6 [ν] = 20 и условие ν < [ν] выполняется.

4. Удельное давление в шарнирах

где уточненное значение Кэ = 1·1·1·1·1·1·1,25 = 1,25;

по табл. 3.7 А = 395 мм2.

Условие р = 19,8 МПа < [p] = 33 МПа выполняется.

5. Статическая прочность цепи

где Q = 127000 H по таблице [1, с.60]; q = 5,5;

Fv = q∙v

F0 = 9,81·Kf··a = 9,81·6,3·5,5·1544·10-3 = 525 H,

в которой Кf = 6,3 для горизонтальной передачи.

По табл.3.8 [n] = 8,5

Условие n = 18,7 > [n] = 8,5 выполняется.

6. Рассчитываем силу, действующую на опору вала

Fon = KДFt + 2Fo = 1,0·6242+2·525 = 7291 H

7. Толщина пластины цепи

где В = 35,46 мм, Ввн = 25,4 мм по таблице [1, с.60]

Амплитуда переменных напряжений:

Где h= 36,2 мм, d= 11,1 мм по таблице [1, с.60].

8. Принимая βσ = 1; q = 0,5; ασ = 2,9;

σ-1 = 200 МПа.

Kσ = 1+q(ασ - 1) = 1+0,5(2,9-1) = 1,95

запас прочности

9. Рассчитываем удельное давление в шарнирах цепи

где Кц = 1.

= 22,7 МПа

Условие Py >

выполняется.

выполняется.10. Определяем стрелу провисания цепи

f = 0,02·a = 0,02·1544 = 30,9 мм.

5. Расчет и конструирование валов червячного редуктора

Исходные данные:

- Вращающий момент на валу червяка Т1 = 143 Нм (второй вал привода)

- Вращающий момент на валу червячного колеса Т2 = 1022 Нм (третий вал привода)

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям для валов червячного редуктора.

5.1. Общие сведения

Валыпредназначены для передачи вращающего момента вдоль своей оси, поддержания вращающихся деталей и восприятия действующих на них нагрузок.

Принимаем валы прямыми ступенчатыми. Червяк выполним за одно целое с валом.

Перепад диаметров ступеней определяется диаметрами посадочных поверхностей под ступицы деталей (принимают из ряда нормальных линейных размеров по ГОСТу) и под подшипники качения (принимают из стандартного ряда диаметров отверстий подшипников), а также достаточностью опорной поверхности торцов деталей для передачи осевых сил или базирования деталей.

Переходные участки валов между двумя ступенями разных диаметров выполняют с канавкой для выхода шлифовального круга.

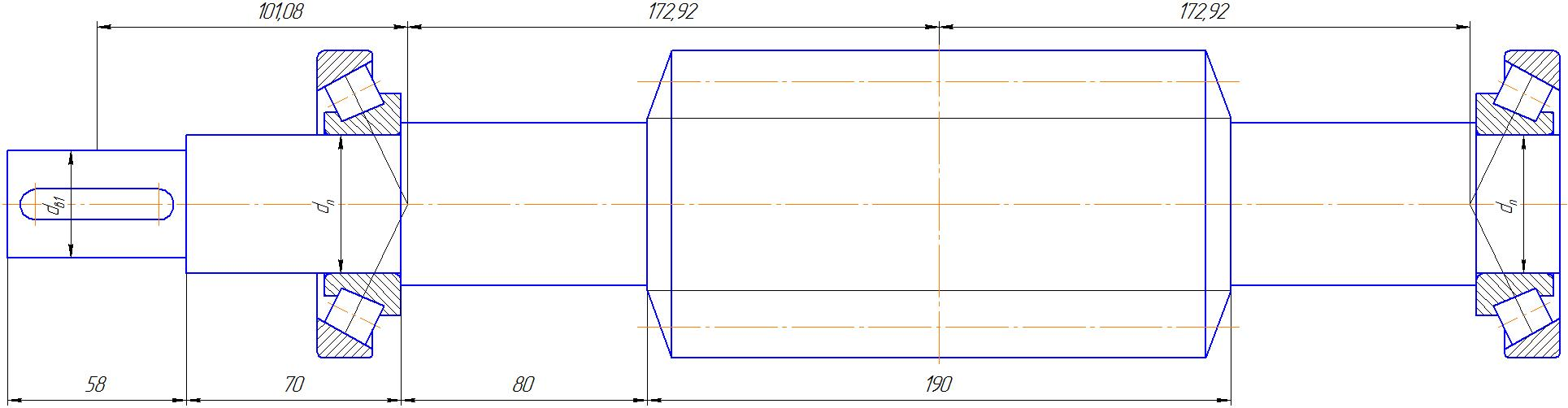

5.2. Проектировочный расчет ведущего вала

Червяк выполним за одно целое с валом. Приняли в качестве материала червяка сталь 40ХН с улучшением и поверхностной закалкой ТВЧ рабочих поверхностей витков до H = HRC 50...55.

Принимаем допускаемые напряжения на кручение

быстроходный вал [τ]к = 20 МПа

По формуле:

где:

- крутящий момент вала червяка Нмм

- крутящий момент вала червяка НммПринимаем dв1 = 35 мм; длина выходного конца (под шкив):

l1 = (1,21,5) dв1 = (1,21,5)35 = 4252,5 мм,

принимаем l1 = 58 мм.

Диаметр вала под уплотнением и подшипником:

dП1 = dв1+2t = 35+22,5 = 40 мм,

где t = 2,5 мм – высота буртика;

принимаем конструктивно, с учетом больших осевых усилий, d2 = 45 мм:

длина вала под уплотнением:

l2 1,5 dП1 = 1,545 = 67,5 мм,

принимаем l2 = 70 мм.