Файл: Курсовой проект по учебному курсу Механика 4 (курсовой проект) (наименование учебного курса) Студент Е.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 186

Скачиваний: 8

СОДЕРЖАНИЕ

1. Энерго-кинематический расчет привода

1.2. Энерго-кинематический расчет привода

2.1. Расчёт клиноремённой передачи

2.2. Шкивы клиноремённых передач

3.1. Выбор материалов для изготовления червяка и червячного колеса

3.2. Определение допускаемых напряжений

3.3. Определение коэффициента нагрузки

3.4. Проектный расчет червячной передачи

Проверочный расчет передачи на контактную прочность

3.5. Проверочный расчет зубьев червячного колеса на изгибную выносливость

3.6. Проверочный расчет червячной передачи при кратковременных пиковых нагрузках

3.7. Проверочный расчет тела червяка на жесткость

3.8. Тепловой расчет червячного редуктора

5. Расчет и конструирование валов червячного редуктора

5.2. Проектировочный расчет ведущего вала

5.3. Проектировочный расчет ведомого вала

6. Компоновка червячного редуктора

Рис. 5.1 Эскиз червяка

Приняли роликовые конические подшипники средней серии №27309.

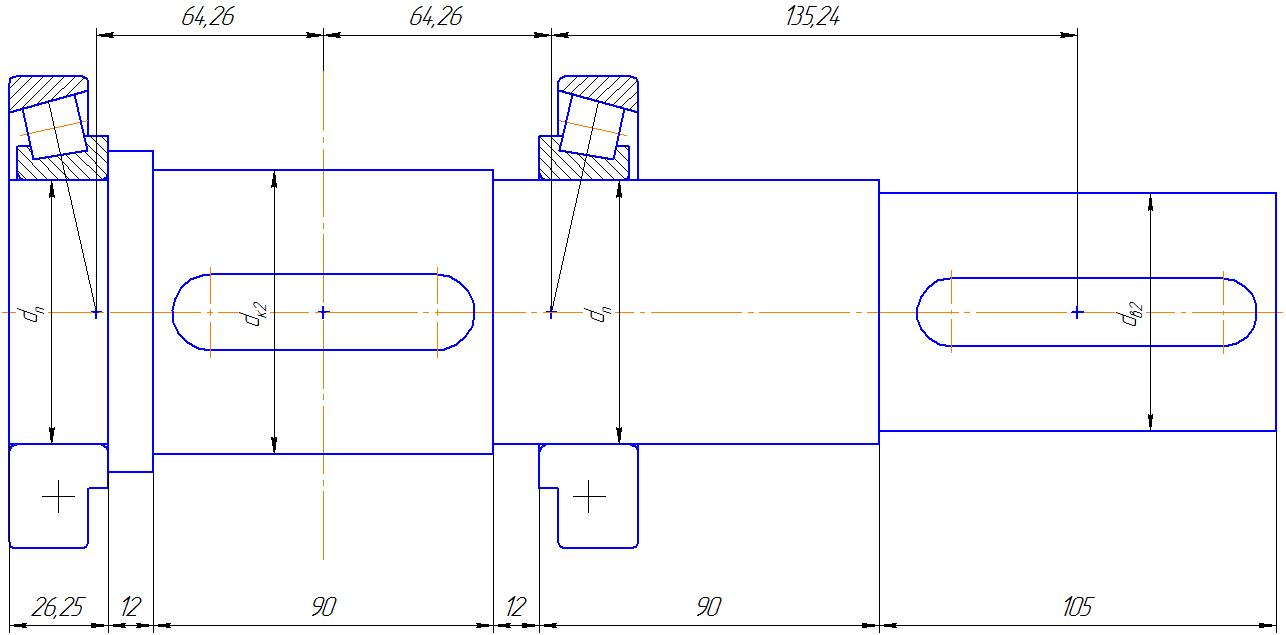

5.3. Проектировочный расчет ведомого вала

Принимаем в качестве материала ведомого вала сталь 45 с улучшением.

Для тихоходного вала принимаем [τ]k = 20 МПа

Диаметр выходного конца вала:

где:

- крутящий момент вала червячного колеса Нмм

- крутящий момент вала червячного колеса НммПринимаем dв2 = 63 мм; длина выходного конца (под звездочку):

l1 = (0,81,5) dв2 = (0,81,5)63 = 50,494,5 мм,

принимаем l1 = 105 мм

Диаметр вала под уплотнением и подшипником:

dП2 = dв2+2t = 60+23,3 = 69,6 мм,

где t = 3,3 мм – высота буртика;

принимаем dП2 = 70 мм.

Длина вала под уплотнением:

l2 1,25 dП2 =1,2570 = 87,5 мм.

Принимаем l2 = 90 мм.

Диаметр вала под колесом конструктивно принимаем dК2 = 75 мм. Диаметр упорного буртика для колеса и подшипника:

dБ2 = dК2 + 3f = 75+32,5 = 82,5 мм,

принимаем dБ2 = 85 мм.

Диаметры и длины остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Приняли роликовые конические подшипники легкой серии – №7214А.

Рис. 5.2 Эскиз ведомого вала

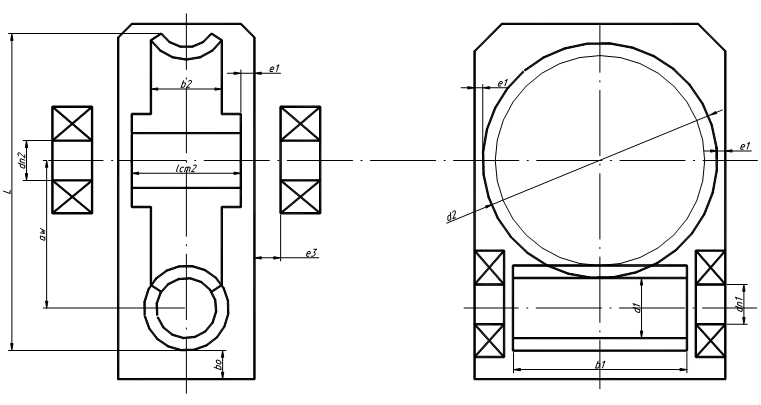

6. Компоновка червячного редуктора

Компоновочный чертеж выполняется в двух проекциях – разрез по оси колеса и разрез по оси червяка. В ходе компоновки необходимо:

-

Посередине листа провести горизонтальную осевую линию (рисунок 6.1). -

На расстоянии аw = 200 мм провести вторую осевую линию, параллельную первой. -

Провести две вертикальные осевые линии: одну для главного вида, вторую – для вида сбоку. -

Вычертить две проекции червяка и червячного колеса согласно конструктивным размерам, рассчитанным ранее. -

Измерить по чертежу наибольшее расстояние L между внешними поверхностями деталей передачи в миллиметрах, L = 425 мм. -

Очертить внутреннюю стенку редуктора, принимая зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса равным:

| |

Принимаем е1 = 12 мм.

-

Вычертить подшипники червяка на расстоянии у = (0,8… 1)dam2 (где dam2 –диаметр делительной окружности червячного колеса), располагая их симметрично относительно среднего сечения червяка. Приняли с учетом большой осевой силы конические роликовые конические подшипники средней серии №27309. -

Выбрать роликовые конические подшипники легкой серии для вала червячного колеса (№7214А). -

Расположение подшипников в корпусе редуктора может определять способ смазки:

-

при окружной скорости колес быстроходной ступени Vокр 1 м/сек достаточно разбрызгивания; -

при сравнительно малых скоростях (1–3 м/сек) для облегчения забрызгивания смазки внутрь подшипника их устанавливают заподлицо с внутренней стенкой корпуса редуктора.

Рисунок 6.1. Компоновочный чертёж червячного редуктора

7. проектированиЕ корпуса редуктора

Конструкция разъемных корпусов редукторов показана на рис. 7.1.

Расстояние от основания редуктора до линии разъема корпуса Н определяется глубиной погружения колес в масло и количеством заливаемого масла.

Расстояние от окружности выступов наибольшего колеса до внутренней поверхности днища корпуса должно составлять не менее 5–10 модулей этого колеса, чтобы продукты износа не взбалтывались, а отстаивались (рис. 7.1).

Днище должно иметь уклон в сторону маслоспускного отверстия для более полного слива масла.

В корпусе должно быть предусмотрено отверстие для маслоуказателя.

Болты, стягивающие корпус у бобышек под подшипники, ставят на приливах, которые позволяют приблизить болты к отверстиям под подшипники и делают соединение более жестким.

Отверстия под подшипники одного вала выполняют одинакового диаметра, лучше всего на проход, что облегчает расточку корпуса.

Прокладки между корпусом и крышкой редуктора не допускаются, т. к. они могут исказить форму отверстий. Поверхность стыка обрабатывают с шероховатостью не выше

Rа1,6 и при монтаже редуктора смазывают герметичной пастой.

Крышку и корпус фиксируют друг относительно друга при помощи штифтов, чаще всего конических, установленных на фланцах. Штифты ставят несимметрично относительно продольной оси корпуса.

В крышке корпуса делают окно для осмотра зацепления и заливки смазки. По периметру отверстия расположен выступ (платик). Поверхность выступа обрабатывают. Окно закрывают крышкой на винтах.

Отдушину, соединяющую внутренний объем редуктора с внешней атмосферой, обычно ставят на этой крышке или предусматривают отверстие в крышке корпуса редуктора.

Толщина стенок корпуса и крышки редуктора (принимаем одинаковую)

= 0,04aw+ 2 = 0,04·200 + 2 = 10 мм,

принимаем = 10 мм.

Верхнего пояса корпуса и пояса крышки

h3 = 1,5 = 1,5·10 = 15 мм

Толщина нижнего пояса корпуса

h1 = 2,35 = 2,35·10 = 23,5 мм,

принимаем h1 = 24 мм.

Диаметр болтов:

- фундаментных

принимаем болты с резьбой М20;

Крепящих крышку к корпусу у подшипников,

принимаем болты с резьбой М16;

Соединяющих крышку с корпусом,

принимаем болты с резьбой М12.

Рис. 7.1. Корпус редуктора

-

Выбор смазки

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

При окружной скорости колеса v = 0,3…10 м/с применяют картерный способ смазки, окунанием.

При расчитанной окружной скорости v = 2,74 м/с и контактном напряжении σH=200,9МПа выбираем смазку масло Цилиндровое 24.

Рекомендуемое количество масла в червячных передачах 0,35…0,7 л на 1кВт передаваемой мощности. Для нашей передачи применим картерный способ смазки и объем масляной ванны должен быть не менее 3,1 …6,1 л.

Подшипники смазываем за счет разбрызгивания масла червяком, погруженным в масло.

Уровень масла в редукторе не менее 60 мм,

который контролируется контрольной пробкой.

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе редуктора предусматривают сливное отверстие. Для облегчения стока масла дно корпуса редуктора выполняют с уклоном 1–2° в сторону отверстия.

В непосредственной близости к отверстию в отливке выполняют местное углубление, которое способствует стоку масла и отстоявшейся грязи.

Для заливки масла в редуктор и для осмотра передач в корпусе редуктора предусматривают смотровое окно, закрываемое крышкой.

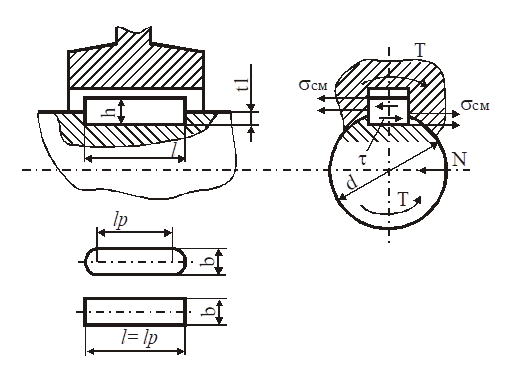

9. Выбор и расчет шпонок

Для проектировочного расчета шпоночного соединения по критерию смятия справедлива формула:

где b – ширина шпонки, мм;

h - высота шпонки, мм;

- высота шпоночного паза, мм;

- высота шпоночного паза, мм; lр – расчетная длина шпонки, мм;

d – диаметр вала, мм.

Величина допускаемого напряжения смятия равна

= 100…150 МПа.

= 100…150 МПа. Подбираем шпонки призматические, материал – сталь 45

Ведущий вал:

l = 50 мм, при d= 35 мм, b h= 10 8, t1 = 5,0.

Момент на этом валу равен Т = 143 Нм.

Условие прочности шпонки на смятие выполняется.

Выходной вал:

l = 90 мм, при d= 63 мм, b h= 18 11, t1 = 7.

Момент на этом валу равен Т = 1022 Нм.

Условие прочности шпонки на смятие выполняется.

Выходной вал (шпонка под колесо):

l = 80 мм, при d= 75 мм, b h= 20 12, t1 = 7,5.

Момент на этом валу равен Т = 1022 Нм.

Условие прочности шпонки на смятие выполняется.

Рис. 9.1. Напряжения в соединении призматическими шпонками

Список используемой литературы

-

Гуревич, Ю.Е. Расчет и основы конструирования деталей машин [Электронный ресурс]: учебник для вузов. В 2 т. Т. 1. Исходные положения. Соединения деталей машин. Детали передач / Ю.Е. Гуревич, А.Г. Схиртладзе. – М.: ИНФРА-М, 2018. – 239 с. Ссылка ЭБС: http://znanium.com/catalog/product/854569 -

Гуревич, Ю.Е. Расчет и основы конструирования деталей машин [Электронный ресурс]: учебник для вузов. В 2 т. Т. 2. Механические передачи / Ю.Е. Гуревич, А.Г. Схиртладзе. – М.: ИНФРА-М, 2018. – 247 с. Ссылка ЭБС: http://znanium.com/catalog/product/924023 -

Мельников, П.А. Детали машин и основы конструирования [Электронный ресурс]: электрон. учеб.-метод. пособие по выполнению курсового проектирования. В 2 ч. Ч. 1 / П.А. Мельников, А.Н. Пахоменко, С.Г. Прасолов. – Тольятти: Изд-во ТГУ, 2015. – 198 с. Ссылка ЭБС: https://dspace.tltsu.ru/handle/123456789/6167 -

Мовнин, М.С. Основы технической механики [Электронный ресурс]: учебник / М.С. Мовнин, А.Б. Израелит, А.Г. Рубашкин; под ред. П.И. Бегуна. – 6-е изд. (электронное). – СПб.: Политехника, 2016. – 289 с. Ссылка ЭБС: http://www.iprbookshop.ru/58853.html