Файл: Реферат тема выпускной квалификационной работы Реконструкция участка уборочномоечных работ Управления аварийно восстановительных работ 1 ооо Газпром трансгаз Чайковский.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 286

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.4 Режим работы УАВР №1 ООО «Газпром трансгаз Чайковский»

Режим труда и отдыха работников установлен в соответствии с действующим законодательством и с учетом особенностей производства.

Установленная продолжительность рабочего времени работника в неделю составляет 40 часов при пятидневной рабочей неделе с двумя выходными днями. Накануне праздничных дней продолжительность работы сокращается на один час.

График работы с 8.00 до 17.00. Обеденный перерыв с 11.30 до 12.30. Продолжительность рабочего дня составляет 8 часов.

Работникам предоставляется перерыв для отдыха и питания продолжительностью один час. Время начала и окончания перерыва определено правилами внутреннего трудового распорядка. Перерыв не включается в рабочее время.

Общий выходной день - воскресенье, второй выходной день - суббота.

Для работников, занятых на работах с вредными условиями труда, установлена сокращенная продолжительность рабочего времени - не более 36 часов в неделю.

Вывод

Организация производства на предприятии позволяет судить об эффективном использовании материально-технической базы предприятия, правильной организации труда и перспективе дальнейшего совершенствования управления производством.

4.1 Назначение и область применения проектируемой установки, краткая техническая характеристика

Предметом конструкторской разработки является установка для мойки автомобилей. Усовершенствование конструкции заключается в применении насадок с коноидальным профилем сопла и повышении рабочего давления установки. Проектируемая установка может применятся для мойки автобусов и грузовых автомобилей. Проектируемая моечная установка относится к типу струйных. Она состоит из двух систем: гидравлической и механической. Гидравлическая система включает в себя моющую раму с насадками, гофрированный рукав, трубопроводы и насос. Механическая система состоит из привода для перемещения моющей рамы. Рабочим органом установки являются насадки в виде сопел, вмонтированных в раму.

Преимущества разрабатываемой конструкции заключается в легкости изготовления, простоте эксплуатации, высокой производительности и низкой стоимости эксплуатации. Примененные насадки с коноидальным профилем сопла имеют наибольшую эффективность мойки по сравнению с другими типами.

Вода перед попаданием в моечную установку предварительно нагревается с помощью газовой колонки. Температура воды для мойки не должна быть выше температуры поверхности автомобиля более чем на 20-30◦С, так как превышение этого предела способствует разрушению покрытия поверхности автомобиля. Рабочее давление проектируемой установки составляет 1,6 МПа, подача насосного агрегата – 1260 л/мин.

4.2 Обоснование необходимости разработки. Обоснование выбора необходимых материалов

Разработки новой конструкции необходима для повышения уровня механизации моечных работ, качества мойки, технического обслуживания и ремонта автомобилей. Раньше на предприятии моечные работы проводились с минимальной долей механизации, что вызывало увеличение трудоемкости моечных работ, технического обслуживания и соответственно увеличивало простой автомобиля в ТО.

Выбор материала производим исходя из имеющегося на складе ассортимента металлопроката. Выбираем для изготовления приспособления сталь Ст3, как наиболее оптимальную по соотношению технических характеристик и стоимости.

4.3 Гидравлические, кинематические и прочностные расчеты

4.3.1 Расчет гидранта устройства

Произведем расчет гидранта установки, согласно методики [9].

Определим силу сцепления между частицами загрязнений Fм :

(4.1)

(4.1)где σ – поверхностное натяжение воды, Н/м;

σ=0,04 Н/м;

D – диаметр частиц загрязнений, м;

для автобусов и грузовых автомобилей: D=20…80∙10-6 м2, принимаем: D= 40∙10-6 м2 ;

W – влажность загрязнений;

влажность поверхности автомобиля при мойке: W=0,2.

Определим скорость потока в струе на расстоянии x от насадка моечной установки по формуле:

(4.2)

(4.2)где g – ускорение свободного падения, м/с2;

g=9.8 м/с2;

Рн –давление в насадке, МПа;

принимаем Рн=1,6 МПа;

φ – коэффициент скорости, зависящий от типа насадка

;

для коноидального насадка φ=0,98.

Средняя плотность жидкости на расстоянии х от насадки определяется по формуле:

(4.3)

(4.3)где ρн – плотность жидкости на выходе из насадки, кг/м3;

ρн=1000 кг/м3;

k – коэффициент аэрации.

Коэффициент аэрации определяется по формуле:

(4.4)

(4.4)где Fx – площадь сечения струи в момент соприкосновения ее с омываемой поверхностью, м2;

Fн - площадь отверстия насадка, м2.

Площадь отверстия насадка определяется по формуле:

(4.5)

где dн – диаметр сопла насадка, м;

принимаем dн=0,004 м.

Площадь сечения струи в момент соприкосновения ее с омываемой поверхностью Fx определяется по формуле:

(4.6)

(4.6)где X – расстояние от насадка до омываемой поверхности.

Тогда коэффициент аэрации:

Определим среднюю плотность жидкости на расстоянии Х от насадки по формуле:

(4.7)

(4.7)где ρн – плотность жидкости на выходе из насадки;

ρн=1000 кг/м3.

Определим гидродинамическое давление на расстоянии Х от насадки по формуле:

(4.8)

(4.8)где α – угол между направлением сопла и поверхностью автомобиля, град.

α=90◦.

Загрязнения с поверхности автомобиля будут удаляться, если максимальная сила сцепления между частицами загрязнений Fм не будет превышать гидродинамического давления Рх при встрече струи с преградой. Таким образом, условие удаления загрязнений:

(4.9)

(4.9)

Условие выполняется.

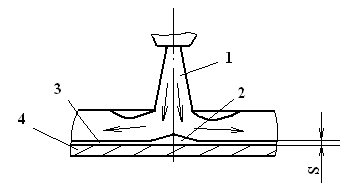

В соответствии с рисунком 4.1 в процессе мойки при растекании струи по поверхности автомобиля водяной поток перемещается по пограничному слою, который представляет собой тончайший слой воды, наличие которого обусловлено вязкостью воды и силами

взаимодействия между молекулами воды, и поверхностью.

Рисунок 4.1 – Схема растекания струи вблизи омываемой поверхности: 1 – струя; 2 - коноидальный объем; пограничный слой; 4 – омываемая поверхность; S – толщина пограничого слоя.

Толщина пограничного слоя определяется по формуле:

(4.10)

(4.10)где ν – кинематическая вязкость воды;

Наиболее активное разрушение загрязнений производится касательными силами в зоне радиусом, равным

(4.11)

Определим диаметр сечения струи в момент соприкосновения ее с омываемой поверхностью по формуле:

(4.12)

(4.12)

Радиус зоны очищаемой поверхности определяется по формуле:

(4.13)

(4.13)

Количество насадков в моющей рамке определим по формуле:

(4.14)

(4.14)где Ра – обмываемый периметр автомобиля, м;

Кn – коэффициент взаимного перекрытия зон действия касательных сил струи;

Кn=0,70…0,75;

выбираем Кn=0,733.

Определим обмываемый периметр автомобиля по формуле:

(4.15)

(4.15)где На – высота автомобиля, м;

На=3 м;

Ва – ширина автомобиля, м;

Ва=2,5 м.

Тогда количество насадок в моющей рамке будет равно:

4.3.2 Расчет насосной установки

Произведем расчет насосной установки, согласно методики [9].

Определим расход жидкости через насадки Q по формуле:

(

4.16)

4.16)где f – коэффициент запаса расхода;

f=1,2;

μ – коэффициент расхода;

для коноидальной насадки μ=0,98.

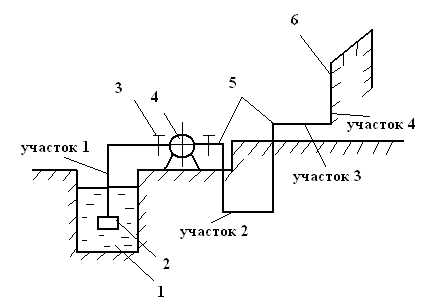

Рисунок 4.2 – Расчетная схема насосной установки: 1 – заборный колодец; 2 – сетка; 3 – задвижка; 4 – насос; 5 – трубопроводы; 6 – моющая рамка.

Исходя из уравнения Бернулли, потери давления на преодоление гидравлических сопротивлений при наличии одного транзитного расхода определяются по формуле:

(4.17)

где ∑ξ – сумма коэффициентов местных сопротивлений по длине трубопровода;

для сетки ξ=9,7;

для всасывающего клапана ξ=7,0;

для задвижки ξ=5,5;

для колена ξ=0,2;

l – длина участка трубопровода;

d – диаметр трубы;

λm - коэффициент потерь на трение;

Коэффициент сопротивления отверстия ξ определяется по формуле:

(4.18)

(4.18)

Коэффициент потерь на трение λm определяется по формуле:

(4.19)

(4.19)

Потери давления на участке 1, имеющем местные сопротивления в виде сетки, всасывающего клапана, задвижки и колена будут равны:

Потери давления на участке 2, имеющем местные сопротивления в виде задвижки и трех колен будут равны:

Участок 3 состоит из гофрированного рукава В-2-125-7 ГОСТ 5398-76 с коэффициентом сопротивления по длине ξ=0,6 при длине 7м. Потери давления на участке 3 будут равны:

Участок 4 представляет из себя П-образную моющую раму. Потери давления на участке 4, имеющим путевой расход, будут определятся по формуле: