Файл: Форма пдту10. 03 Державний вищий навчальний заклад Приазовський державний технічний університет Кафедра автоматизації систем електропостачання та електроприводу.docx

Добавлен: 01.12.2023

Просмотров: 38

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Додаток 40

ЗАТВЕРДЖЕНО

Наказ ректора ДВНЗ «ПДТУ»

від 30 серпня.2019 № 147-05

Форма № ПДТУ-10.03

Державний вищий навчальний заклад

«Приазовський державний технічний університет»

Кафедра автоматизації систем електропостачання та електроприводу

(повна назва кафедри)

ЗВІТ

ПРО ПЕРЕДДИПЛОМНУ ПРАКТИКУ

(Вигляд і назва практики)

| База практики | ДВНЗ «Приазовський державний технічний університет» | |

| | (назва підприємства, організації, установи) | |

| Місцезнаходження | м. Дніпро | |

| | | |

| Рядки практики | з_24 квітня_______ 2023 р. | по 5 травня 2023 р. |

| Студент(ка) | 4 | курсу | | групи | |||

| спеціальності | | ||||||

| спеціалізації | | ||||||

| | (шифр та назва) | ||||||

| Освітньої програми | 141 Електроенергетика, електротехніка та електромеханіка | ||||||

| | (назва) | ||||||

| Лебедєв Валерій Дмитрович | |||||||

| (прізвище, ім'я, по батькові) | |||||||

| Оцінка: | |||||||

| за національною шкалою | | ||||||

| | | ||||||

| кількість балів | | ||||||

| | | ||||||

| Керівник практики від закладу вищої освіти | |||||||

| __________________________ | _______Савенко О,С.______ | ||||||

| (дата і підпис) | (прізвище та ініціалі) | ||||||

| Керівник практики від підприємства, організації, установи | |||||||

| __________________________ | ___________________________ | ||||||

| (дата і підпис) | (прізвище та ініціалі) | ||||||

м. Дніпро – 2023 рік

Зміст

-

Вступ…………………………………………………………………………3 -

Основні відомості киснево-конвертного цеху..……………………………4 -

Привод та електропривод конвертора……………………………...………9 -

Висновок…………………………………………………………………….14 -

Список джерел

1. Вступ

Одна з особливостей промисловості країни – наявність потужної чорної металургії, яка характеризується великою матеріало- і енергоємністю, що суттєво впливає на навколишнє середовище. Тому, на поліпшення стану економіки та екології держави суттєво впливає втілення ресурсо- і енергозберігаючих технологій.

Розвиток сталеплавильного виробництва в Україні здійснюється за рахунок виведення з експлуатації мартенівських печей та збільшення частки сталі, що виплавляється в конвертерах і електропечах, що дозволяє заощаджувати на ресурсах, які необхідні для належного протікання процесу, та отримувати за один процес плавки більше вихідного продукту, що є однозначно вигіднішим, чим застарілі технології.

2. Основні відомості киснево-конвертного процесу

В останні роки киснево-конвертерний спосіб одержання сталі став провідним, витіснивши раніше панував мартенівський спосіб, і забезпечує виплавку більшої частини світового виробництва сталі. Спочатку передбачалося виплавляти в кисневих конвертерах рядові вуглецеві сталі, переважно низьковуглецеві для тонкого листа. Тепер цим способом виплавляють високовуглецеві та леговані сталі, що не поступаються мартенівською відповідних марок. Він розвивається такими прогресуючими темпами, яких не знала сталеплавильна промисловість. Збільшення виробництва сталі відбуватиметься і надалі завдяки будівництву нових потужних киснево-конвертерних та електросталеплавильних цехів при повному припиненні будівництва мартенівських печей. Така зміна структури сталеплавильного виробництва диктується значними техніко-економічними перевагами киснево-конвертерного способу виплавки сталі в порівнянні з мартенівським: більш висока продуктивність на одиницю сталі, що виплавляється, менші капітальні витрати, більш сприятливі умови для механізації та автоматизації сталі виробничих процесів і поєднання процесу виплавки сталі безперервним розливом.

Розвиток конвертерного способу виробництва сталі йде шляхом збільшення одиничної місткості конвертерів з одночасним підвищенням інтенсифікації роботи та розширенням сортаменту сталі, що виплавляється. Продуктивність великовантажного кисневого конвертера у кілька разів перевищує продуктивність найпотужніших мартенівських печей. Спосіб продування ванни киснем зверху отримав назву киснево-конвертерного; в даний час він застосовується найбільш широко і має велику технологічну гнучкість. Шихту (брухт і рідкий чавун), завантажену в конвертер, продувають технічно чистим киснем через фурму, яка вводиться зверху по осі конвертера. Зміною положення фурми і тиску кисню можна в межах управляти процесами розплавлення шихти, засвоєння кисню розплавом, окислення фосфору і вуглецю, шлакообразования. Ефективність киснево-конвертерного процесу залежить від вирішення наступного комплексу питань: покращення підготовки брухту та прискорення його завалки; скорочення тривалості циклу плавки; інтенсифікація продування із застосуванням багатоструминних фурм; освоєння переділу низькомарганцевистого чавуну; широке застосування систем автоматичного керування плавкою та цехом в цілому; удосконалення газоочищення. До недоліків способу відноситься неможливість збільшення частки металобрухту в шихті, великий чад (до 19%) та димоутворення при продуванні.

У прольоті шихтових магнітних матеріалів скрап спеціальними мостовими кранами завантажуються в совки ємністю 50 м3. Потім совки переставляються мостовим краном з поворотним візком вантажопідйомністю 130 т на самохідну передавальну машину - скраповоз, який транспортує їх у завантажувальний проліт.

У прольоті подачі сипких матеріалів робочі майданчики розташовані на кількох ярусах. На цих площах встановлені системи конверторів, бункери та вагові пристрої. У цьому прольоті розміщується вертикальний газохід радіаційно-трубчастого котла-утилізатора; похилий газохід котла розташований у конверторному прольоті. Нижня частина нахиленого газоходу розміщена на спеціальному візку мостового типу, що дозволяє пересунути цю частину котла під час ремонту футерування конвертора. З котла-утилізатора, що працює без допалювання конверторних газів, останні потрапляють у газоочищення із трубами Вентурі, в якій очищається до санітарних норм. Відсмоктування газів виробляється потужними димососами.Основа відділення – конверторний проліт. У ньому встановлено зазвичай три конвертори з водоохолоджуваними кисневими фурмами, які забезпечують подачу кисню до конвертора з інтенсивністю до 450 м3/хв. Цикл роботи конвертора (завантаження, плавка, введення добавок, злив сталі та шлаку) становить близько 40хв. Безпосередньо у конвертора

розташована машина для футерування конвертора, пересувні майданчики для взяття проб та обслуговування сталевипускного отвору, піч для нагрівання феросплавів та плавлення алюмінію, механізовані совки та тічки для подачі феросплавів у конвертор та вермикуліту в сталерозливний. Киснево-конвертерний процес здійснюється в конвертері з основною футеровкою шляхом подачі технічно чистого кисню під тиском 1,0 1,5 МПа через водоохолоджувану фурму, що опускається через горловину конвертера і має на кінці сопло, рідкий чавун. На ММК ім. Ілліча сталь виплавляється в трьох 160-тонних конвертерах з продуванням чистим киснем зверху при інтенсивності подачі 400м3/хв.

Чистота технічного кисню становить 98% - 99,5%. Кращі результати для отримання мінімального вмісту азоту сталі отримують при чистоті кисню не менше 99%. З метою утворення основного шлаку, що зв'язує фосфор, конвертер на початку продування додають вапно. Основним джерелом тепла є фізичне тепло рідкого чавуну та тепло екзотермічних реакцій окислення домішок металошихти: Si, Mn, P, C. Частка тепла, що вноситься кожним із перелічених елементів, залежить від питомого теплового ефекту реакції окислення, їх відсоткового вмісту в металошихті умов проведення процесу. Під впливом дуття домішки чавуну окислюються, виділяючи значну кількість тепла, у результаті одночасно знижується вміст домішок в металі і підвищується температура, що підтримує його в рідкому стані. Коли вміст вуглецю досягає необхідного значення (кількість вуглецю визначається за часом від початку продування і за кількістю витраченого кисню), продування припиняють і фурму вилучають з конвертера. Отриманий метал містить надлишок кисню, тому заключна стадія плавки - розкислення та легування металу. Течія киснево-конвертерного процесу (тобто послідовність реакцій окислення) обумовлюється температурним режимом процесу і регулюється зміною кількості дуття або введенням в конвертер «охолоджувачів» (скрапу, залізняку, вапна). Середня температура металу під час випуску близько 1600 градусів Цельсія

Тепловий баланс конвертерної плавки може бути замкнутим, тобто. витрата тепла на нагрівання сталі, шлаку, газів та теплові втрати не повинні перевищувати надходження тепла.

Кисневий конвертер являє собою футеровану зсередини посудину грушоподібної форми, виготовлену зі сталевого листа і має отвір отвір - горловину. Горловина служить для завантаження шлакоутворювальних матеріалів та скрапу, заливки чавуну, введення в порожнину конвертера кисневої фурми, відведення газів, зливу шлаку.

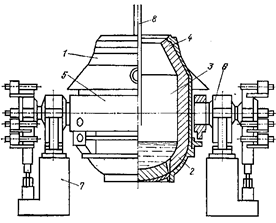

Конвертер складається із трьох частин (рисунок 1):

1) верхньою роз'ємною шоломною частиною у формі зрізаного конуса з меншою основою вгорі (горловиною);

2) середня циліндрична частина;

3)днище (роз'ємне або нероз'ємне), має напівсферичну чашоподібну форму, виконують знімним для зручності ремонту або глуходонним.

Рис 1. Пристрій кисневого конвертера:

1 – корпус конвертера; 2 - вогнетривка футеровка; 3 – робочий простір конвертера; 4 – горловина; 5 – опорне кільце з цапфами; 6 – опорні вузли;

7 – станина; 8 - водоохолоджувана киснева фурма.

Для відокремлення металу від шлаку при зливі в ківш конвертер постачають льоткою (сталевипускним отвором). Кожух конвертера зварюють із товстих сталевих листів товщиною від 20 мм до 110 мм. Футерівку роблять тришаровою:

-

арматурний (теплозахисний) шар товщиною 110 мм - 250 мм, що примикає до кожуха, виконують з магнезитової або магнезитохромітової цегли. -

робочий (внутрішній, вогнетривкий) шар з периклазовапняної, периклазовуглецевої та ін. цегли, товщина якої в залежності від місткості конвертера становить 380 мм - 750 мм. -

проміжний (між арматурним і робочим шаром) зазвичай роблять набивання товщиною 70 мм - 100 мм з вогнетривкої маси.

Корпус конвертера кріпиться в опорному кільці з цапфами, що спираються на підшипники, які встановлені в опорних вузлах на станинах. Цапфи з'єднані з механізмом повороту, що забезпечує поворот конвертера на 360 градусів у будь-якому напрямку.

По вертикальній осі конвертера зверху через горловину вводиться водоохолоджувальна фурма. Над конвертером, крім фурми, знаходяться газовідвідний тракт та система завантаження сипких матеріалів. Під конвертером по рейках переміщуються сталевоз і шлаковоз (візки для сталерозливного та шлакового ковшів).

Конвертер має дві водоохолоджувані фурми, які служать для подачі кисню під час продування металу в конверторі. Одна фурма робоча, інша – резервна. Фурма виготовляється з 3 суцільнотягнутих труб, що концентрично входять одна в іншу. Кисень, що надходить з кисневого цеху, подається внутрішньою трубою; по зовнішній трубі підводиться, а по третій трубі відводиться вода, що охолоджує. До нижньої частини фурми пригвинчується або приварюється мідна головка-сопло. Фурма встановлюється у вертикальному положенні по осі конвертора.