Файл: азастан республикасы ылым жне жоары білім министрлігі ш. Есенов атындаы каспий технологиялар жне инжиниринг университеті.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2023

Просмотров: 77

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Өнімділікті бағалау үшін сапа көрсеткіштері қолданылады:

-

Материалдарды пайдалану коэффиценті; -

Өңдеу дәлдігі коэффиценті; -

Бетінің кедір-бұдырлығы коэффиценті; -

Бөлшектің өлшемдерін біріздендіру коэффиценті.

-

Материалдарды пайдалану коэффиценті:

(2.1)

(2.1)Мұндағы:

mд – бөлшек салмағы, mд = 84,5 кг

mз – дайындама салмағы

Дайындаманың салмағы материалдың тығыздығы мен оның көлемінің (дайындаманы қарапайым геометриялық бөліктерге бөлу арқылы есептеледі) көбейтіндісімен анықталады. Келесідей есептеулерді орындау барысында біз мынандай шешімге келеміз:

Түпнұсқа дайындама үшін бұл материалды өте жақсы пайдалануды білдіреді.

-

Өңдеу дәлдігі коэффиценті:

(2.2)

(2.2)Мұндағы:

– орташа дәлдік квалитеті.

– орташа дәлдік квалитеті.  (2.3)

(2.3)Мұндағы:

Ai – дәлдік квалитеті;

ni – тиісті дәлдік квалитеттерінің беттерінің саны;

m - әр түрлі дәлдік квалитеттерінің саны.

Сонда:

Алынған коэффиценттің мәні дайындаманың дәлдігі тұрғысынан өңделетіндігін айқындайды.

-

Бетінің кедір-бұдырлығы коэффиценті:

(2.4)

(2.4)Мұндағы:

–

–  параметр мәндерінде анықталатын беттің орташа кедір-бұдырлығы.

параметр мәндерінде анықталатын беттің орташа кедір-бұдырлығы.  , (2.5)

, (2.5)Мұндағы:

Бi – кедір-бұдыр параметрінің сандық мәні;

ni - тиісті кедір-бұдыр параметрі бар беттер саны;

m - кедір-бұдырлықтың әртүрлі параметрлерінің саны.

Сонда:

Коэффиценттің шешім беттің кедір-бұдырлығы тұрғысынан бөліктің өңдеруін көрсетеді.

-

Бөлшектердің өлшедерін біріздендіру коэффиценті:

(2.6)

(2.6)Мұндағы:

Qу.р. – біркелкі мөлшерлер саны;

Qс.р. – өлшемдердің жалпы саны.

2.2 Дайындаманы алу әдісін таңдау

Бөлшектің жұмыс сызбасы материалды көрсетеді – сұр шойын СШ 21 МемСТ 1412-85. Бұл материал өзіндік құймалы қасиеттерімен ерекшеленеді, әрине металдың бұл қасиеті дайындаманы алу әдісін көрсетеді.

Бөлшектің күрделі құрылымдық пішіні (қалыпталған, жұқа қабырғалы) сонымен қатар дайындаманы қалыптастыру әдісі тиімдірек болатынын көрсетеді, снымен қатар бөліктің өлшемдері соншалықты үлкен емес, сондықтан құрылғының құны бұл әдісті үнемді етпейді.

Дайындаманы құюды таңдағанда, біз құюдың барлық 5 әдісін талдаймыз:

-

Күйдірілген (балқытылған) модельдерден құю әдетте ұсақ бөлшектерді дайындау үшін қолданылады, мұндай әдіс көп уақытты қажет етеді және өнімсіз болады; -

Қысыммен қалыптау дәл түсті қорытпаларды құю үшін қолданылады. Сұр шойын қысымды қалыптарға (12 МПа) беру үшін нашар сұйықтыққа ие болғандықтан, бұл әдіс те алынып тасталады; -

Құмды қалыптарға құю әдетте қарапайым геометриялық пішіндері бар дайындамалар үшін қолданылады және біздің дайындама күрделі пішінге ие болғандықтан, сонымен қатар жұқа қабырғаға ие болғаннан кейін, бұл әдістің де керекті нәтижеге келтірмейді. Тіпті станокта қалыптау кезінде де қолдану кері нәтижеге әкеледі. -

Металл қабықшаларға құю өлшемі 500х700 мм және салмағы ≤50 кг жұқа қабырғалы ұсақ бөлшектер үшін қолданылады. Мұндай құю әдісінің өлшемдк дәлдігі ІТ12..15, бетінің кедір-бұдырлығы = 10...2,5.

= 10...2,5. -

Кокильге (металл қалып) құю әдісі ірі сериялы және жаппай өндірісте үнемді болып табылады. Жалпы өлшемдрі 1,5 мм-ге дейін, онымен қатар салмағы бірнеше тоннаға дейін күрделі өнімдер құйылады. Аталған құйма әдісінің өлшем дәлдігі ІТ11..12, ал бетінің кедір-бұдырлығы = 15..10.

= 15..10.

Ендігі кезекте дайындаманы құюдың тиімді әдісін келесі екі түрінен қарастырамыз:

1 – металл қабықшаларға құю;

2 – кокильге құю.

Жүргізілген салыстырмалы талдаулар нәтижесінде металл қалыпқа құю әдісі үнмді әрі тиімді екені айқындалды, сондаықтан да дайындаманы алу аталған әдіспен жүзеге асады.

2.3 Бөлшектің негізгі өлшемді тізбектерін талдау

Дайындаманың өндіруге қажетті өлшемдерін анықтау үшін өлшемді тізбектерінің технологиялылығына талдау жүргіземіз. Біз өңдеу жұмыстарын немесе технологтың міндетін шешеміз десек те болады, яғни өлшем сызбасының барлық құраушыларының номиналды ауытқуларының белгілі мәндерімен біз соңғы элементтің номиналды өлшемін және оның шекті ауытқуларын есептейміз.

1. Біз бөліктің 2-бетінен дайындаманың тк осіне дейінгі өлшемді табамыз, егер бөліктің 2-бетінен осы оське дейінгі өлшемі 58±0,15 мм, ал өңдеуге рұқсат 4,5±1,2 мм-ді құрайды.

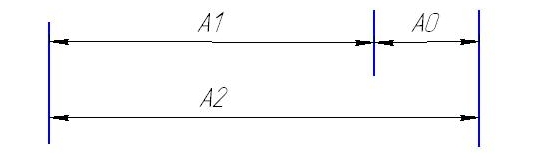

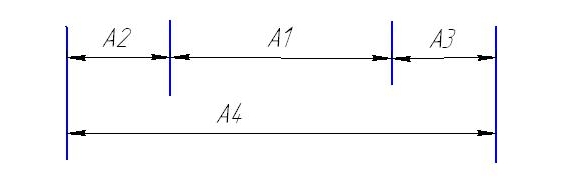

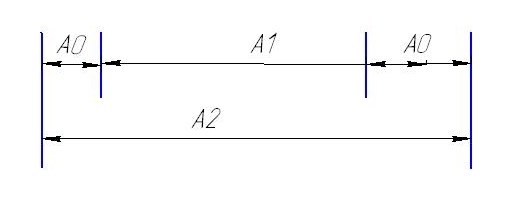

2-сурет

(2.7)

(2.7)Мұндағы:

Ai – құраушы буынның ұяшығының көлемін ұлғайту, мм;

Ai - құраушы буынның ұяшығының мөлшерін азайту, мм;

A0 – тұйықталатын буын, мм;

m – тізбек ұяшықтарының жалпы саны, тұйықталған буынды қоса алғанда;

n – үлкейту мөлшерінің саны.

Кесуге төзімділік шақтамасы:

(2.8)

(2.8)Мұндағы:

– негізгі мөлшердегі шақтама жиынтығы (

– негізгі мөлшердегі шақтама жиынтығы ( тұйықталған буын ұяшығының шақтамасын қоспағанда).

тұйықталған буын ұяшығының шақтамасын қоспағанда).Ұлғайту буынының шекті ауытқулары:

(2.9)

(2.9) (2.10)

(2.10)Нақтылау келесі формула негізінде орындалады:

(2.11)

(2.11)Біздің өлшемді тізбек үшін:

– кішірейтетін буын

– кішірейтетін буын

– тұйықталатын буын;

– тұйықталатын буын;

Ұлғайту мөлшеріне шекті ауытқулары:

(2.12)

Ұлғайту мөлшері мынаған тең:

Нақтылау теңдеуі:

Осылайша, дайындаманың сызбасындағы 2 дайындаманың бетінен тік оське дейінгі өлшем 62,5±1,35 мм-ді құрайды.

2. Келесі кезекте біз дайындаманың 2 және 3 беттерінің арасындағы өлшемді табамыз, егер бұл бөліктің өлшемі 98±0,1 мм болса, онымен қатар 3 бетінің соңынан өңдеуге рұқсат 6,0±1,2 мм болады.

3-сурет

Берілген тізбек үшін:

– кішірейтетін буын

– кішірейтетін буын

– тұйықталатын буын;

– тұйықталатын буын;

– кішірейтетін буын;

– кішірейтетін буын;

.

.Ұлғайту мөлшеріне шекті ауытқулары:

Ұлғайту мөлшері мынаған тең:

Нақтылау теңдеуі:

Яғни, дайындаманың сызбасындағы 2 және 3 беттернің арасындағы өлшем 108,5±2,5 мм-ге тең болады.

3. Егер дайындаманың 4-бөлігінің беткі диаметрі Ø300-0,5 мм болса жіне өңдеуге арналған жәрдемақы бір бетке 5±2,0 мм болса, біз 4 дайындама бетінің өлшемін анықтауымыз қажет.

4-сурет

Берілген тізбек үшін:

– кішірейтетін буын

– кішірейтетін буын