Файл: Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой.doc

Добавлен: 02.12.2023

Просмотров: 180

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ систем управления процессомконвертирования штейнов

1.1 Технологический процесс конвертирования штейнов

1.2 Управление процессом конвертирования медных штейнов

2 Моделирование процесса конвертированиямедных штейнов

2.1 Математические модели процесса конвертированиямедных штейнов

2.2 Структура модуля контроля и управления

2.3 Функции и алгоритмы работы модуля контроля и управленияпроцессом конвертирования медных штейнов

3 Реализация модуля контроля и управления процессомконвертирования медных штейнов

3.1 Информационно-измерительная система оперативногоконтроля за ходом процесса конвертирования

3.2 Использование модуля контроля и управленияпроцессом конвертирования медных штейнов

Федеральное государственное образовательное учреждение

высшего профессионального образования

“Сибирский Федеральный Университет”

Политехнический институт

Факультет

Кафедра

Специальность

Группа

Дипломная работа

Автоматизированная система управления процессом конвертирования в цветной металлургии

Пояснительная записка

Зав. кафедрой

(подпись, дата) (ученое звание, степень, инициалы, фамилия)

Руководитель работы

(подпись, дата) (ученое звание, степень, инициалы, фамилия)

Разработал студент

(подпись, дата) (инициалы, фамилия)

Красноярск, 2007г.

Содержание

| Введение……………………………………………………………………… | 5 |

| 1 Анализ систем управления процессом конвертирования штейнов……. | 7 |

| 1.1 Технологический процесс конвертирования штейнов………………… | 8 |

| 1.2 Управление процессом конвертирования медных штейнов………...... | 11 |

| 1.2.1 Процесс конвертирования как объект автоматического контроля и управления……………………………………………. | 11 |

| 1.2.2 Автоматический контроль процесса……………………………... | 13 |

| 1.2.3 Автоматическое регулирование процесса……………………….. | 18 |

| Выводы и постановка задач………………………………………………… | 20 |

| 2 Моделирование процесса конвертирования медных штейнов…………. | 22 |

| 2.1 Математические модели процесса конвертирования медных штейнов…………………………………………………………. | 22 |

| 2.2 Структура модуля контроля и управления…………………………….. | 25 |

| 2.3 Функции и алгоритмы работы модуля контроля и управления процессом конвертирования медных штейнов………………………... | 31 |

| Выводы……………………………………………………………………….. | 34 |

| 3 Реализация модуля контроля и управления процессом конвертирования медных штейнов……………………………………….. | 35 |

| 3.1 Информационно-измерительная система оперативного контроля за ходом процесса конвертирования…………………………………… | 35 |

| 3.1.1 Система датчиков………………………………………………….. | 36 |

| 3.1.2 Локальные комплексы…………………………………………….. | 39 |

| 3.1.3 Подсистема передачи данных…………………………………….. | 47 |

| 3.1.4 Диспетчерский пункт……………………………………………… | 9 |

| 3.2 Использование модуля контроля и управления процессом конвертирования медных штейнов ……………………………………. | 51 |

| 3.2.1 Использование элементов модуля для исследования процесса конвертирования…………………………………………………... | 52 |

| 3.2.2 Использование элементов модуля для обучения технического персонала принятию обоснованных решений…………………… | 53 |

| 3.2.3 Использование модуля для управления процессом конвертирования…………..………………………………………. | 54 |

| 4 Экономическая часть……………………………………………………… | 56 |

| | |

| | |

| 5 Безопасность жизнедеятельности………………………………………… | |

| | |

| | |

| Заключение…………………………………………………………………… | |

| Список литературы……………………………………………….…………. | |

| Приложение А Схема алгоритма работы модуля контроля и управления. | |

| Приложение Б Основные характеристики CAN интерфейса……………... | |

| Приложение В Периферийный контроллер ЛК……………………………. | |

| Приложение Г Терминальный контроллер ЛК…………………………….. | |

Введение

Конвертирование медных, никелевых и медно-никелевых штейнов является одним из основных переделов, определяющих эффективность процесса переработки сульфидных руд. Сущность процесса конвертирования заключается в окислительной обработке (продувке) медного штейнового расплава воздухом или дутьем, обогащенным кислородом, с целью преимущественного окисления железа и серы.

Повышение технико-экономических показателей процесса конвертирования может быть достигнуто за счет выбора обоснованных параметров процесса. Периодичность, высокая температура ведения процесса (более 1000С) и невозможность оперативного контроля большинства технологических показателей существеннно затрудняют управление им.

Отсутствие математических моделей различных уровней для компьютерного исследования металлургических процессов может приводить к необходимости вмешательства в производство со всеми вытекающими негативными последствиями, что является неоправданным риском.

Поэтому разработка модуля контроля и управления процессом конвертирования медных штейнов на основе корректных математических моделей с целью повышения технико-экономических показателей является актуальной задачей.

Задачи контроля и управления процессом могут быть решены за счет разработки и внедрения высокоорганизованных автоматизированных систем управления и (или) повышения квалификации обслуживающего персонала.

Первое направление хотя и является более эффективным, однако требует больших затрат времени и средств, а также сопряжено с возможностью возникновения аварийных ситуаций при внедрении. Второе позволяет обучать технический персонал принимать обоснованные решения при управлении процессом, что снизит риск аварийных ситуаций и потери металла. Обучение персонала наиболее эффективно осуществляется с помощью компьютерных тренажеров (модулей обучения и тренинга), которые могут существовать самостоятельно или включаться в состав системы поддержки принятия решений.

Для достижения цели необходимо решить следующие задачи:

-

Разработать структуру и алгоритмы работы модуля контроля и управления процессом конвертирования медных штейнов. -

Разработать элемент модуля контроля и управления – информационно-измерительную систему, позволяющую вести оперативный контроль за ходом процесса конвертирования и получать информацию об основных технологических параметрах.

1 Анализ систем управления процессом

конвертирования штейнов

Для переработки медьсодержащего сырья применяют как гидро- так и пирометаллургические процессы. В общем объеме производства меди на долю пирометаллургических способов приходится около 85% выпуска этого металла.

Пирометаллургическая технология предусматривает переработку исходного сырья на черновую медь с последующим его рафинированием. Если принять во внимание, что основная масса медной руды или концентрата состоит из сульфидов меди и железа, то конечная цель пирометаллургии меди – получение черновой меди – достигается за счет полного удаления пустой породы, железа и серы.

В мире насчитывается более двух десятков способов плавки сульфидного сырья с получением белого матта или черновой меди в одном агрегате или комплексе, получивших промышленное внедрение или прошедших этап крупномасштабных испытаний [1-7].

Задача получения черновой меди в настоящее время повсеместно решается путем окисления железа и серы продувкой через слой расплавленного штейна воздуха или дутья, обогащенного кислородом. Такой процесс получил название «конвертирование». Продувка штейна сопровождается переводом оксидов железа в шлак, а SO2 в газы.

В существующих системах управления ведущая роль по оценке информации и принятию решений принадлежит оператору (мастеру смены). При этом управление осуществляется на основе субъективного анализа ведения процесса и показаний КИПиА и химических лабораторий. Сбор большой части из общего количества необходимой информации также осуществляется автоматизированными способами, т.е. с участием человека.

Трудности, возникающие при создании совершенной системы автоматического управления конвертерным процессом, связаны в основном с отсутствием измерительных средств для точного автоматического непрерывного контроля параметров ванны и адекватной математической модели процесса [8].

Исходя из этого, можно сделать вывод о том, что от эффективности работы операторов существенно зависят технико-экономические результаты всего производства. Поэтому необходимо использовать новые информационные технологии для исследования металлургических процессов, обучения рабочих и получения дополнительной информации для принятия тех или иных решений при управлении процессом конвертирования. В качестве таких технологий выступают автоматизированные системы поддержки принятия решений (СППР) при управлении, реализованные на персональных ЭВМ.

Прежде чем приступать к исследованию действующих систем управления процессом конвертирования медных штейнов, следует рассмотреть особенности самого процесса.

1.1 Технологический процесс конвертирования штейнов

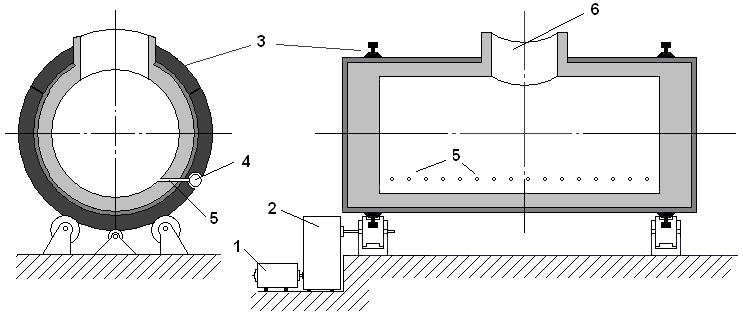

Для конвертирования штейнов используют агрегаты называемые горизонтальными конвертерами, которые представляют собой цилиндрические поворотные аппараты периодического действия. Конвертер имеет сварной кожух из стальных листов толщиной 20 25 мм, футерованный хромомагнезитовым кирпичом. Вблизи торцевых днищ на корпусе конвертера закреплены два опорных бандажа. Рядом с одним из них установлен зубчатый венец, соединенный через редуктор с электродвигателем. С помощью этого устройства конвертер поворачивается вокруг горизонтальной оси. Схема устройства горизонтального конвертера приведена на рисунке 1.1.

В верхней части конвертера имеется горловина, через которую заливают жидкий штейн, загружают холодные материалы, отводят газы и сливают конвертерный шлак и черновую медь.

Для подачи дутья в штейновый расплав на одной из сторон конвертера по образующей установлены фурмы.

|

| 1 – электродвигатель; 2 – редуктор; 3 – опорные бандажи; 4 – фурма-коллектор; 5 – фурменная трубка; 6 – горловина. Рисунок 1.1 – Схема устройства горизонтального конвертера |

Воздух в конвертер подается под избыточным давлением

0,10,12 МПа. Чтобы фурмы не заливались расплавом, скорость истечения воздуха из сопла должна составлять 120 150 м/с.

В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т. На них установлено от 32 до 62 фурм диаметрам 38 52 мм. Длина конвертеров

6 10 м, диаметр 3 4 м.

Процесс конвертирования начинается с заливки в предварительно хорошо разогретый конвертер нескольких ковшей жидкого штейна, расплав при этом должен занимать чуть меньше половины объема конвертера. Для приема штейна конвертер поворачивают таким образом, чтобы фурмы находились над расплавом. После приема штейна конвертер ставят в рабочее положение и фурмы погружаются в расплав на 300 500 мм. Перед погружением фурм в расплав начинают подачу дутья.