Файл: Розробка методів по монтажу, експлуатації, технічному сервісу обладнання для виготовлення дражованого.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

на машині повинні:

а) знати пристрій машини;

б) знати призначення апаратів управління і вміти ними користуватися;

в) знати призначення і розташування приладів безпеки;

г) уміти включати машину в (роботу і проводити щоденний його огляд і санітарну обробку;

д ) знати і суворо виконувати правила техніки безпеки.

Усі несправності, замічені в роботі, що можуть викликати зупинку або вихід з ладу верстата, потрібно усунути негайно.

При щозмінному технічному обслуговуванні ЕТО установки виконуються наступні роботи:

Основні механізми установки змазуйте згідно таблиць.

Основні механізми установки змазуйте згідно таблиць.

При декадному технічному обслуговуванні ДТО установки виконаються всі роботи по ЕТО і додатково;

- усунення всіх несправностей, замічених під час роботи;

- перевіряються затягування нарізних сполучень і при необхідності підтягуються;

- перевірте натяг приводних ременів і при необходимости зробіть його регулювання, перевіряють роботу пристрою керування і сигналізації;

Один раз на місяць виконуються всі роботи по ДТО і додатково: змазують всі опори ковзання.

Технічне обслуговування установки робиться інструментом і принадлежностями, що входять у комплект постачання верстатів. При технічному обслуговуванні електродвигунів і інших комплектуючих виробів керуються вказівками, викладеними в інструкціях з експлуатації цих виробів.

При організації планово-попереджувального ремонту устаткування потрібно спеціальна технічна документація, по якій здійснюється планування й облік заходів, проведених під час планово-попереджувального ремонту.

Технічна документація планово-попереджувального ремонту устаткування повинна складатися з наступних основних документів: 1) особистої картки машини або, агрегату; 2) журналу, устаткування цеху; 3) дефектних відомостей; 4) альбому креслень на швидкозношувальні деталі. Особиста картка по ремонті заводиться на кожну одиницю устаткування й є доповненням до паспорту. В особисту картку потрібно записувати всі заходи, здійснювані по планово-попереджувальному ремонті, тому що вона надалі є документом, що використовується при складанні дефектних відомостей.

Перед тим як приступити до середнього і капітального ремонту, складають дефектну відомість на кожен вид устаткування, у якій указується перелік деталей і характер їхнього ушкодження.

Усі креслення на швидкозношувальні деталі повинні бути зібрані в альбоми по кожнім виді устаткування окремо. Такі альбоми служать основними вихідними документами, на яких строїться система планово-попереджувальних ремонтів

Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх.

Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх.

3.2. Монтаж обладнання.

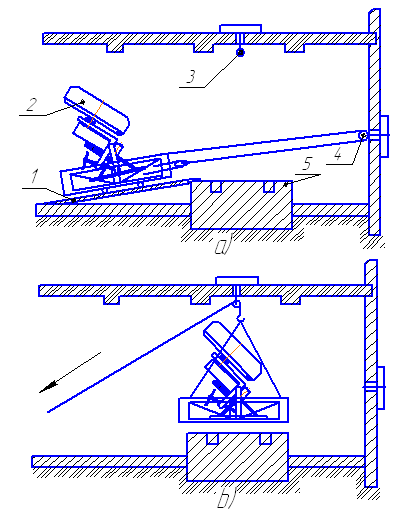

Машина поступає в зібраному вигляді і її доставляють до місця монтажу за допомогою авто- або електронавантажувача. Встановлюють машину на бетонну підставу і кріплять після вивіряння по схилу Б рівню болтами. Електродвигун поставляють окремо від машини, вмонтовують на санчатах і вивіряють щодо машини за допомогою струни 2 і рівнів 3 (мал. 3.1).

Струну натягують перпендикулярно валам по їх центрах, причому вона повинна мати по дві крапки торкання на площині торця кожного з шківів або мати в чотирьох крапках однаковий зазор . Електродвигун встановлюють на санчатах в крайньому ближньому до машини положенні. Після вивіряння установки електродвигуна надягають клинові ремені типу Б завдовжки 2500 мм, вхідні в комплект постачання. До випробування машини вхолосту перевіряють натягнення клинових ременів, ставлять огорожу клиноременной передачі, перевіряють зачеплення зубчатих передач і зазор між кромкою лопатей і дном корита. Останній не повинен перевищувати 10 мм. Після зняття консервуючого змащувального матеріалу змащують шестерні, черв'як і черв'ячний сектор, а також наповнюють консистентним мастилом мастильники. Діжа мішалки повинна бути чистою. Машину випробують вхолосту протягом 2 год. при щільно закритій кришці. Тертя лопатей об стінки діжі і кришку не допускається.

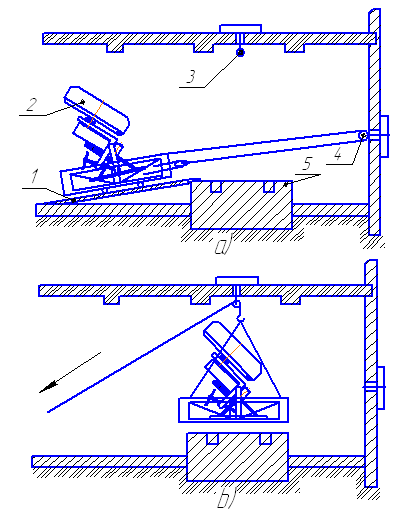

Рис. 3.1 Встановлення дражувача на фундамент:

а) – спосіб накатки; б) – за допомогою лебідки; 1-лаги;

2-дражувач; 3,4- блоки; 5-фундамент.

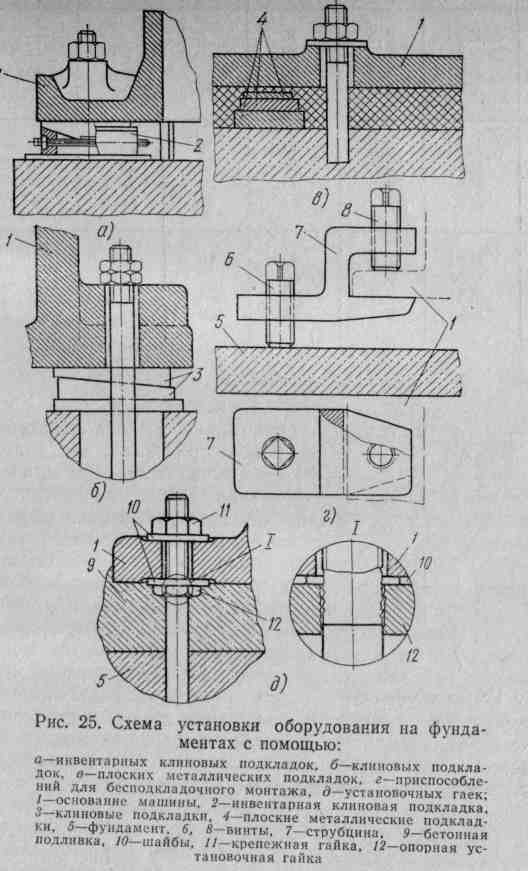

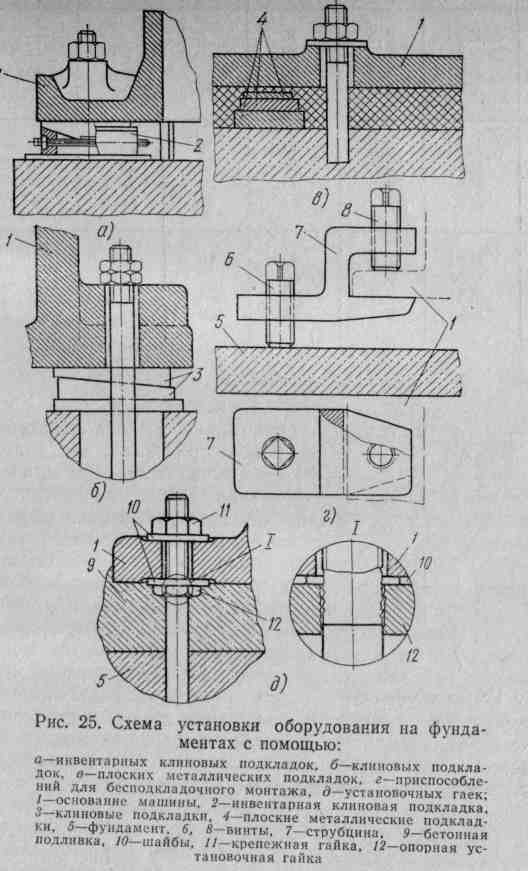

Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки.

Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки.

Вживані при вивірянні металеві підкладки повині щільно прилягати до поверхні фундаменту. Кількість підкладок в пакеті повинна бути мінімальною і не перевищувати 5.

Металеві підкладки встановлюють на можливо близькій відстані від фундаментних болтів і розташовують один від одного через 300 ... 800 мм. При установці пакетів підкладок під устаткування, що вмонтовується на фундаментах з пристроєм анкерних колодязів, стежать, щоб пакети підкладок не перекривали анкерні колодязі. Після остаточного вивіряння устаткування і затягування болтів підкладки в пакеті прихоплюють електрозварюванням.

Схеми установки устаткування за допомогою інвентарних регульованих і металевих підкладок показані на мал. 3.2. Пристосування для бесподкладочного монтажу застосовують при замоноличених і незамоноличених анкерних болтах. Воно складається із струбцини 7, настановного 6 і затискного 8 гвинтів. Після набору бетонною підливкою 70%-ной міцності пристосування знімають з підстави машини і витягують з маси бетонної підливки.

При установці і вивірянні устаткування на фундаменті за допомогою навернених на фундаментні болти настановних гайок їх опорну поверхню 'виводять з необхідною точністю на проектну відмітку. Устаткування встановлюють на опорній поверхні цих гайок. Положення устаткування контролюють і у разі потреби остаточно вивіряють, регулюючи положення настановних гайок. Досягнуте положення фиксують частковою затяжкою

кріпильних гайок, а після підливки бетоною сумішшю і її затвердіння остаточно затягують кріпильні гайки фундаментних болтів.

3.3 Схема розбирання машини

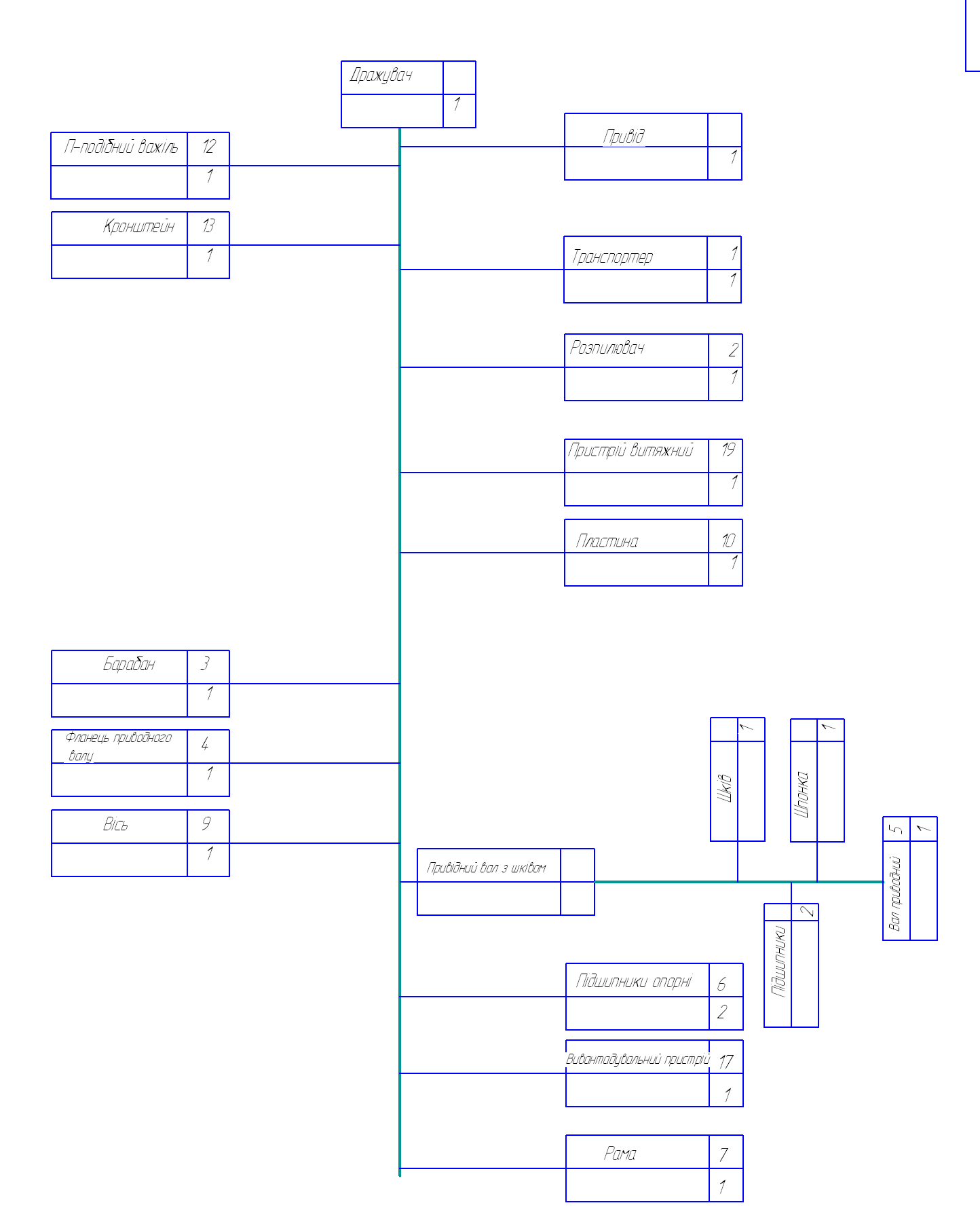

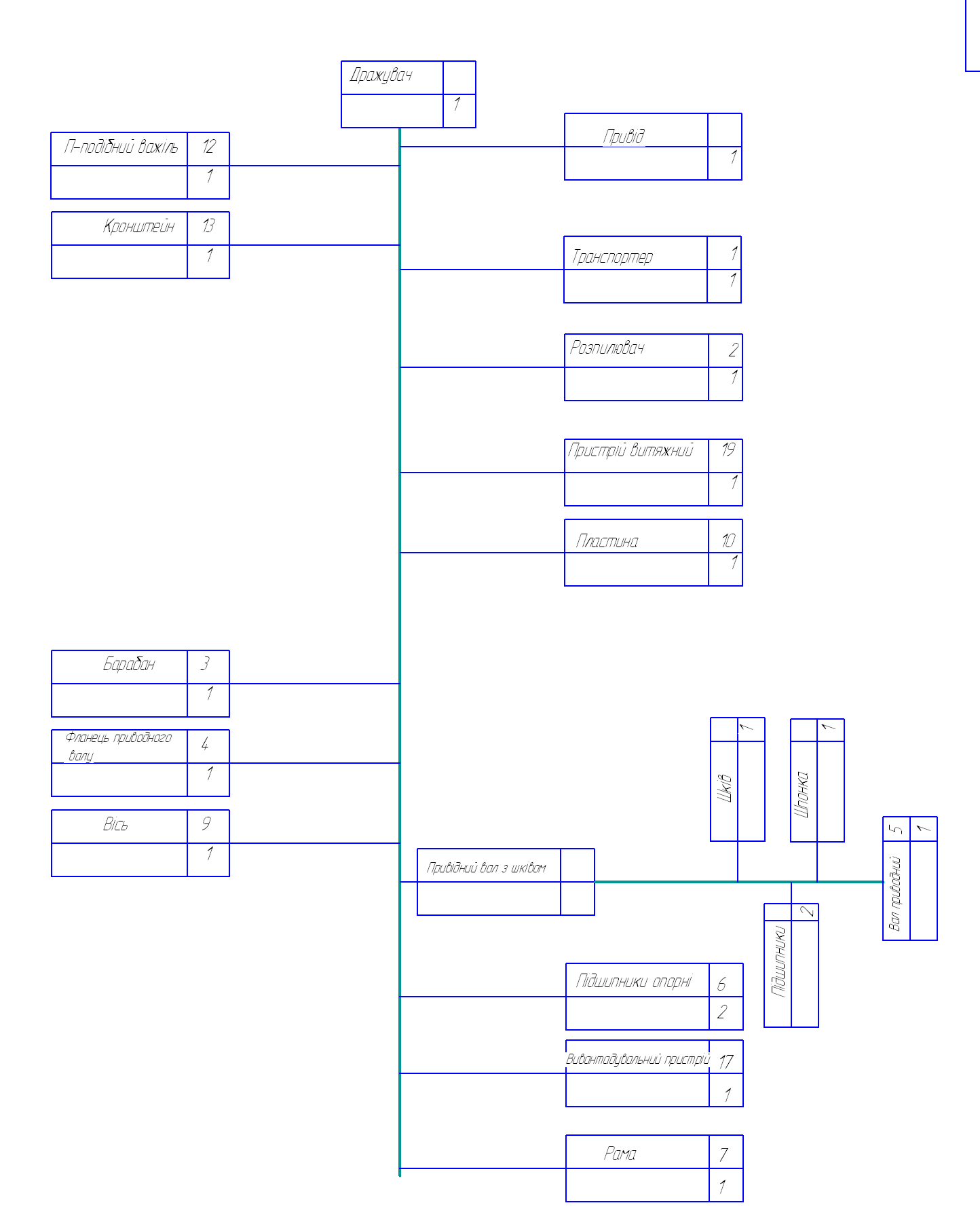

Схема складання (рис. 2.2) (розбирання) – це графічне зображення процесу складання обладнання. Деталі і складальні одиниці зображуються на схемі прямокутниками 40х20мм.

Процес складання на схемі зображається суцільною товстою лінією. До якої приєднуються тонкими лініями в послідовності збирання прямокутника, які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз.

які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз.

Починається побудова схеми складання з базової деталі. Окремі деталі розташовуються над лінією складання, а складальні одиниці, вузли – під лінією складання. На схемі також вказують точки контролю (К). Закінчується схема складання зображенням зібраного вузла чи машини і постановкою точок контролю.

Розбирання (складання) обладнання виконується в послідовності. Яка забезпечує мінімальні втрати часу на цю роботу. При цьому необхідно використовувати відповідні інструменти і пристосування, щоб не вивести з ладу годні деталі і з’єднання.

Перед початком робіт необхідно вивчити креслення, паспорт обладнання, визначити перелік і послідовність розбирання вузлів, підібрати необхідні інструменти і пристосування.

Технологічний процес розбирання включає в себе такі операції:

3.4 Складання документації на сервіс обладнання

3.4 Складання документації на сервіс обладнання

Технічна документація при планово-попереджувальних роботах повинна складатись із слідуючих основних документів:

3.5. Складання річного графіку ППР для обладнання цеху для дражування насіння.

Таблиця 3.1 – Кількість обладнання в цеху та його марки.

Таблиця 3.2 – Структура ремонтного циклу.

Таблиця 3.3 – Ремонтні нормативи.

а) знати пристрій машини;

б) знати призначення апаратів управління і вміти ними користуватися;

в) знати призначення і розташування приладів безпеки;

г) уміти включати машину в (роботу і проводити щоденний його огляд і санітарну обробку;

д ) знати і суворо виконувати правила техніки безпеки.

Усі несправності, замічені в роботі, що можуть викликати зупинку або вихід з ладу верстата, потрібно усунути негайно.

При щозмінному технічному обслуговуванні ЕТО установки виконуються наступні роботи:

-

очищається від забруднень; -

перевіряється наявність заземлення; -

перевіряється наявність охолодної рідини в системі охолодження ; -

перевіряють рівень мастила в коробках швидкостей; -

перевіряьтю в роботі нагрів підшипникових вузлів, що не повинний перевищувати 60°С*

Основні механізми установки змазуйте згідно таблиць.

Основні механізми установки змазуйте згідно таблиць.При декадному технічному обслуговуванні ДТО установки виконаються всі роботи по ЕТО і додатково;

- усунення всіх несправностей, замічених під час роботи;

- перевіряються затягування нарізних сполучень і при необхідності підтягуються;

- перевірте натяг приводних ременів і при необходимости зробіть його регулювання, перевіряють роботу пристрою керування і сигналізації;

-

перевіряють герметичність системи стиснутого повітря; -

перевіряють наявність змащення в підшипникових вузлах незалежно від нагрівання підшипників вальців; -

перевіряють наявність змащення опор ковзання візуально і при необхідності роблять змащення.

Один раз на місяць виконуються всі роботи по ДТО і додатково: змазують всі опори ковзання.

Технічне обслуговування установки робиться інструментом і принадлежностями, що входять у комплект постачання верстатів. При технічному обслуговуванні електродвигунів і інших комплектуючих виробів керуються вказівками, викладеними в інструкціях з експлуатації цих виробів.

При організації планово-попереджувального ремонту устаткування потрібно спеціальна технічна документація, по якій здійснюється планування й облік заходів, проведених під час планово-попереджувального ремонту.

Технічна документація планово-попереджувального ремонту устаткування повинна складатися з наступних основних документів: 1) особистої картки машини або, агрегату; 2) журналу, устаткування цеху; 3) дефектних відомостей; 4) альбому креслень на швидкозношувальні деталі. Особиста картка по ремонті заводиться на кожну одиницю устаткування й є доповненням до паспорту. В особисту картку потрібно записувати всі заходи, здійснювані по планово-попереджувальному ремонті, тому що вона надалі є документом, що використовується при складанні дефектних відомостей.

Перед тим як приступити до середнього і капітального ремонту, складають дефектну відомість на кожен вид устаткування, у якій указується перелік деталей і характер їхнього ушкодження.

Усі креслення на швидкозношувальні деталі повинні бути зібрані в альбоми по кожнім виді устаткування окремо. Такі альбоми служать основними вихідними документами, на яких строїться система планово-попереджувальних ремонтів

Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх.

Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх.3.2. Монтаж обладнання.

Машина поступає в зібраному вигляді і її доставляють до місця монтажу за допомогою авто- або електронавантажувача. Встановлюють машину на бетонну підставу і кріплять після вивіряння по схилу Б рівню болтами. Електродвигун поставляють окремо від машини, вмонтовують на санчатах і вивіряють щодо машини за допомогою струни 2 і рівнів 3 (мал. 3.1).

Струну натягують перпендикулярно валам по їх центрах, причому вона повинна мати по дві крапки торкання на площині торця кожного з шківів або мати в чотирьох крапках однаковий зазор . Електродвигун встановлюють на санчатах в крайньому ближньому до машини положенні. Після вивіряння установки електродвигуна надягають клинові ремені типу Б завдовжки 2500 мм, вхідні в комплект постачання. До випробування машини вхолосту перевіряють натягнення клинових ременів, ставлять огорожу клиноременной передачі, перевіряють зачеплення зубчатих передач і зазор між кромкою лопатей і дном корита. Останній не повинен перевищувати 10 мм. Після зняття консервуючого змащувального матеріалу змащують шестерні, черв'як і черв'ячний сектор, а також наповнюють консистентним мастилом мастильники. Діжа мішалки повинна бути чистою. Машину випробують вхолосту протягом 2 год. при щільно закритій кришці. Тертя лопатей об стінки діжі і кришку не допускається.

Рис. 3.1 Встановлення дражувача на фундамент:

а) – спосіб накатки; б) – за допомогою лебідки; 1-лаги;

2-дражувач; 3,4- блоки; 5-фундамент.

Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки.

Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки.Вживані при вивірянні металеві підкладки повині щільно прилягати до поверхні фундаменту. Кількість підкладок в пакеті повинна бути мінімальною і не перевищувати 5.

Металеві підкладки встановлюють на можливо близькій відстані від фундаментних болтів і розташовують один від одного через 300 ... 800 мм. При установці пакетів підкладок під устаткування, що вмонтовується на фундаментах з пристроєм анкерних колодязів, стежать, щоб пакети підкладок не перекривали анкерні колодязі. Після остаточного вивіряння устаткування і затягування болтів підкладки в пакеті прихоплюють електрозварюванням.

Схеми установки устаткування за допомогою інвентарних регульованих і металевих підкладок показані на мал. 3.2. Пристосування для бесподкладочного монтажу застосовують при замоноличених і незамоноличених анкерних болтах. Воно складається із струбцини 7, настановного 6 і затискного 8 гвинтів. Після набору бетонною підливкою 70%-ной міцності пристосування знімають з підстави машини і витягують з маси бетонної підливки.

При установці і вивірянні устаткування на фундаменті за допомогою навернених на фундаментні болти настановних гайок їх опорну поверхню 'виводять з необхідною точністю на проектну відмітку. Устаткування встановлюють на опорній поверхні цих гайок. Положення устаткування контролюють і у разі потреби остаточно вивіряють, регулюючи положення настановних гайок. Досягнуте положення фиксують частковою затяжкою

кріпильних гайок, а після підливки бетоною сумішшю і її затвердіння остаточно затягують кріпильні гайки фундаментних болтів.

3.3 Схема розбирання машини

Схема складання (рис. 2.2) (розбирання) – це графічне зображення процесу складання обладнання. Деталі і складальні одиниці зображуються на схемі прямокутниками 40х20мм.

Процес складання на схемі зображається суцільною товстою лінією. До якої приєднуються тонкими лініями в послідовності збирання прямокутника,

які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз.

які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз.Починається побудова схеми складання з базової деталі. Окремі деталі розташовуються над лінією складання, а складальні одиниці, вузли – під лінією складання. На схемі також вказують точки контролю (К). Закінчується схема складання зображенням зібраного вузла чи машини і постановкою точок контролю.

Розбирання (складання) обладнання виконується в послідовності. Яка забезпечує мінімальні втрати часу на цю роботу. При цьому необхідно використовувати відповідні інструменти і пристосування, щоб не вивести з ладу годні деталі і з’єднання.

Перед початком робіт необхідно вивчити креслення, паспорт обладнання, визначити перелік і послідовність розбирання вузлів, підібрати необхідні інструменти і пристосування.

Технологічний процес розбирання включає в себе такі операції:

-

огляд обладнання і підготовка його до розбирання; -

підбір інструментів і пристосувань; -

розбирання різьбових з’єднань; -

розбирання обладнання на окремі вузли; -

розбирання вузлів на окремі деталі; -

сортування деталей.

3.4 Складання документації на сервіс обладнання

3.4 Складання документації на сервіс обладнанняТехнічна документація при планово-попереджувальних роботах повинна складатись із слідуючих основних документів:

-

особиста картка машини. Заводиться на кожну одиницю обладнання і є додатком до паспорта машини; -

журнал обладнання цеху. Заводиться в кожному цеху без винятку, в якому відмічаються всі недоліки роботи машини і побажання щодо заміни в ній зношених деталей; -

альбом креслень на швидкозношувальні деталі. Такі альбоми служать основними документами для підприємств; -

дефектувальна відомість. Складається на кожну одиницю обладнання в залежності від виду ремонту. В неї включаються планові та фактичні втрати на роботу обладнання, перелік ремонтних робіт. Після складання дефектувальної відомості визначається обсяг та вартість проведення ремонту.

3.5. Складання річного графіку ППР для обладнання цеху для дражування насіння.

Таблиця 3.1 – Кількість обладнання в цеху та його марки.

| Назва цеху | Назва обладнання | Марка | Кількість |

| Дражування насіння | Дражувач Насос Бак | ОСТ-1 24-МЦ1-20 Б2-ОРУ-6 | 1 1 1 |

Таблиця 3.2 – Структура ремонтного циклу.

| Найменування обладнання | Структура ремонтних циклів | Тривалість у міс. до найближчого ремонту | |||

| К | С | П | О | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Дражувач | К-О-П1-О-П2-О-П3-О-П4-О-П5-О-С-О-П6-О-П7-О-П8-О-П9-О-П10-О-К | 36 | 18 | 3 | 1,5 |

| Насос | К-О-О-П1-О-О-С-О-О-П2-О-О-К | 12 | 6 | 3 | 1 |

| Бак | К-О-О-О-О-О-О-О-О-О-О-О-П1-О-О-О-О-О-О-О-О-О-О-О-С-О-О-О-О-О-О-О-О-О-О-О-П2-О-О-О-О-О-О-О-О-О-О-О-К | 48 | 24 | 12 | 1 |

Таблиця 3.3 – Ремонтні нормативи.

| Найменування обладнання | Тип, марка | Змінність | Категорія складності | Останній ремонт | Ремонтні нормативи | ||||

| Вид | Дата | Тц | Тс | Тп | То | ||||

| Дражувач | ОСТ-1 | 1 | 1,2 | С | 5 | 36 | 18 | 3 | 1,5 |

| Насос | 24-МЦ1-20 | 1 | 0,17 | К | 1 | 12 | 6 | 3 | 1 |

| Бак | Б2-ОРУ-6 | 1 | 0,2 | П | 3 | 48 | 24 | 12 | 1 |