ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 143

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

-

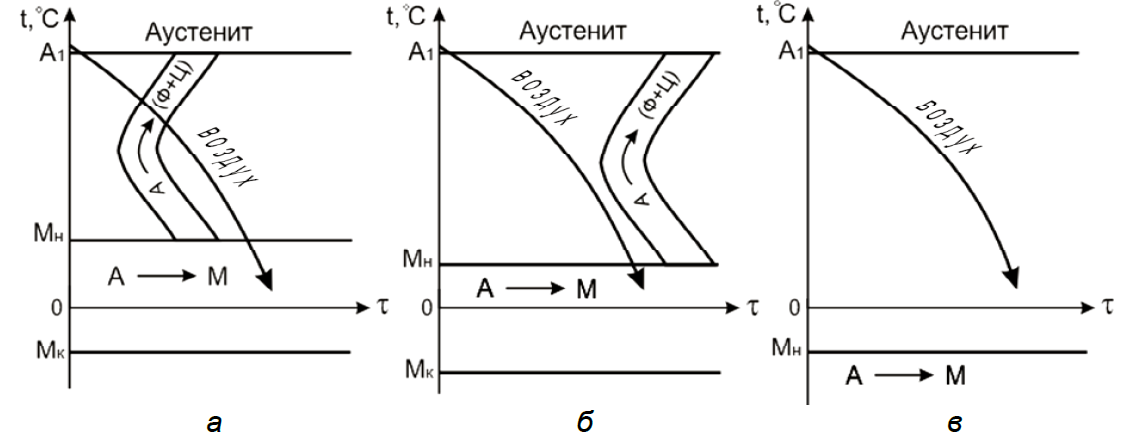

перлитный класс – характерен для углеродистых сталей с суммарным содержанием легирующих элементов менее 5% (рис. 35, а). Структура таких сталей после охлаждения на воздухе – феррито-цементитная (феррито-карбидная) смесь. Например, в доэвтектоидных сталях это, как правило, сорбит+феррит; -

мартенситный класс – характерен для сталей с суммарным содержанием легирующих элементов от 5 до 13% (рис. 35, б). Скорость охлаждения на воздухе для этих сталей больше Vкр, что приводит к образованию структуры мартенсита; -

аустенитный класс – характерен для сталей с суммарным содержанием легирующих элементов, среди которых имеются -стабилизаторы, более 13% (рис. 35, в). Для таких сталей температура начала мартенситного превращения смещается в область отрицательных температур, следовательно, аустенит не претерпевает полиморфных превращений при охлаждении. Стали, не содержащие γ-стабилизаторов, в этих условиях будут иметь структуру феррита, поскольку они так же, как и стали аустенитного класса, не испытывают полиморфного превращения и при любых способах охлаждения относятся к ферритному классу. Высоколегированные стали с высоким содержанием углерода образуют карбидный (ледебуритный) класс, а стали, имеющие С-кривую с развитой бейнитной областью, – бейнитный.

-стабилизаторы, более 13% (рис. 35, в). Для таких сталей температура начала мартенситного превращения смещается в область отрицательных температур, следовательно, аустенит не претерпевает полиморфных превращений при охлаждении. Стали, не содержащие γ-стабилизаторов, в этих условиях будут иметь структуру феррита, поскольку они так же, как и стали аустенитного класса, не испытывают полиморфного превращения и при любых способах охлаждения относятся к ферритному классу. Высоколегированные стали с высоким содержанием углерода образуют карбидный (ледебуритный) класс, а стали, имеющие С-кривую с развитой бейнитной областью, – бейнитный.

Рисунок 35. Структурные классы сталей в нормализованном состоянии: а - перлитный, б - мартенситный, в - аустенитный

Назначение нормализации различно в зависимости от состава стали:

-

для низкоуглеродистых (до 0,3% С) нормализацию применяют вместо отжига. При повышении твердости этих сталей нормализация обеспечивает большую производительность при обработке резанием и получение более высокой чистоты поверхности. Кроме того, нормализация является более экономичной термической обработкой, чем отжиг, так как меньше времени затрачивается на охлаждение стали; -

для среднеуглеродистых сталей (0,3-0,5 %) нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства, особенно ударная вязкость, в этом случае будут ниже, но изделия будут подвержены меньшей деформации по сравнению с получаемой при закалке, и вероятность появления трещин практически исключается; -

для высокоуглеродистых (заэвтектоидных) сталей нормализацию применяют перед последующей термообработкой для устранения хрупкой цементитной сетки; -

для высоколегированных сталей нормализация может применяться вместо закалки, т.к. охлаждение таких сталей на воздухе обеспечивает получение структуры мартенсита.

Свойства нормализованных сталей: после нормализации сталь приобретает большую твёрдость и прочность по сравнению со сталью, медленно охлаждённой после отжига. Это различие в механических качествах у нормализованной и у отожженной сталей тем больше, чем выше содержание углерода (по структуре – больше перлита). Тонкие изделия, остывая на воздухе быстрее толстых, приобретают и большую твердость.

Нормализацией мягкой стали достигается повышение главным образом ударной вязкости. Помимо этого, нормализация облегчает механическую обработку резанием. Мягкая сталь во избежание появления структурно-свободного цементита обязательно должна быть нормализована.

Вопрос 13. Закалка без полиморфного превращения. Закалка с фиксацией высокотемпературного состояния. Изменение растворимости второй фазы в твёрдом растворе. Выбор режимов нагрева и охлаждения. Изменение свойств при закалке без полиморфного превращения. Назначение и области применения. Примеры использования закалки без полиморфного превращения для сплавов на основе железа и для цветных сплавов.

Закалка – термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его медленном охлаждении.

Закалка без полиморфного фазового превращения применяется для сплавов с ограниченной переменной растворимостью одного компонента в другом компоненте в твёрдом состоянии.

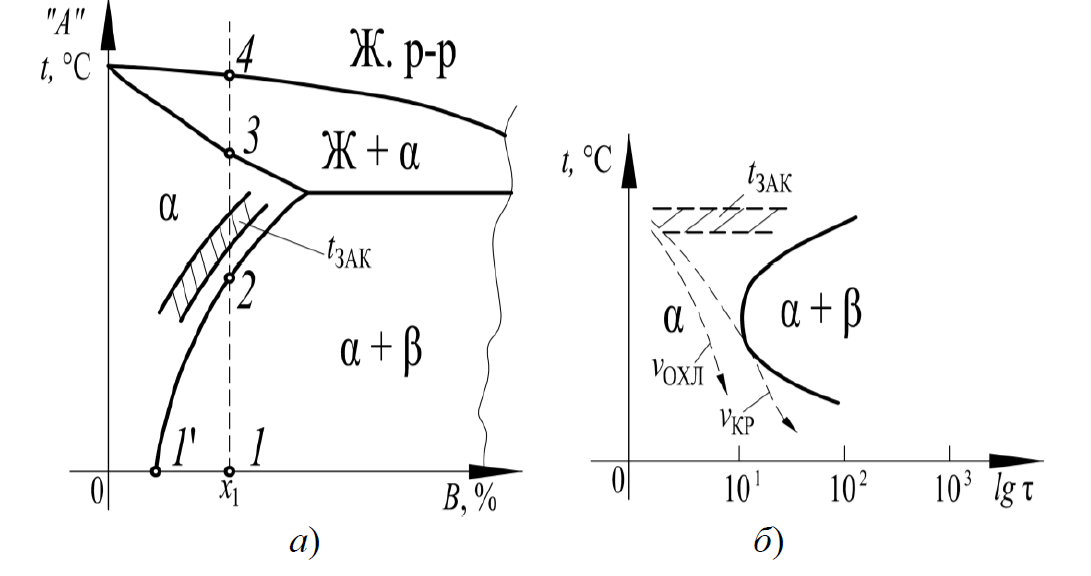

Рисунок 36. Диаграмма состояния "А"-"В" (а) и кривая начала распада переохлажденного раствора α (б)

Так, в сплаве x1 с повышением температуры происходит фазовое превращение β

, т.е. растворение фазы β в твёрдом растворе α. После выдержки при температуре закалки tЗАК сплав x1 необходимо охлаждать со скоростью выше критической скорости закалки (Vохл > Vкр). В этом случае фаза β не выделяется из твёрдого раствора. Микроструктура состоит из α-раствора с концентрацией В1 > B1’ и, следовательно, представляет собой пересыщенный твёрдый раствор α.

, т.е. растворение фазы β в твёрдом растворе α. После выдержки при температуре закалки tЗАК сплав x1 необходимо охлаждать со скоростью выше критической скорости закалки (Vохл > Vкр). В этом случае фаза β не выделяется из твёрдого раствора. Микроструктура состоит из α-раствора с концентрацией В1 > B1’ и, следовательно, представляет собой пересыщенный твёрдый раствор α. Закалка без полиморфного превращения состоит в получении (фиксации) при низкой температуре состояния, свойственного более высокой температуре.

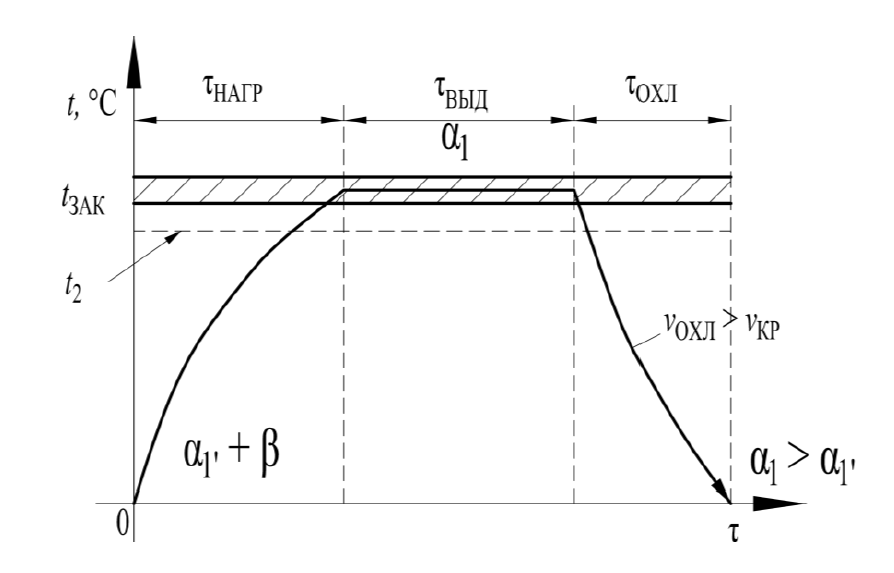

Рисунок 37. График проведения закалки сплава x1

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Численное значение критической скорости закалки, обеспечивающей получение пересыщенного твёрдого раствора α, значительно различается у разных сплавов. В качестве охлаждающих сред применяют среды от холодной воды до воздуха при обеспечении условия Vохл > Vкр. Так, для дуралюминов, бериллиевой бронзы БрБ2 используют воду. Сплавы Сu-Sn-Ni охлаждают на «спокойном» воздухе (воздушно-закаливаемые материалы).

В случае деформированных сплавов закалка без полиморфного превращения позволяет увеличивать прочность при сохранении высокой пластичности. У литейных сплавов закалка приводит к возрастанию прочности и пластичности материалов.

При закалке без полиморфного превращения формируется перенасыщенный твёрдый раствор. Данная разновидность закалки применяется к алюминиевым, медным, никелевым, магниевым сплавам и некоторым легированным сталям (Х12Н20Т3Р и др.).

Вопрос 14. Закалка с полиморфным превращением. Выбор условий нагрева для углеродистых сталей: доэвтектоидных и заэвтектоидных. Выбор скорости охлаждения в зависимости от устойчивости переохлажденного аустенита, размеров деталей. Требования, предъявляемые к закалочным средам. Методы закалки. Прокаливаемость и закаливаемость сталей. Факторы, определяющие прокаливаемость. Критерии прокаливаемости. Методы определения прокаливаемости. Практическое значение прокаливаемости. Классификация сталей по прокаливаемости. Методы поверхностной закалки сталей.

Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы.

Условия нагрева для углеродистых сталей: для доэвтектоидных сталей – на 30-50 °С выше А3, для заэвтектоидных и эвтектоидной – на 30-50 °С выше А1.

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – МН, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения МН – МК с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно, к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается её закалочная способность.

Следует отметить, что в процессе охлаждения при закалке в воде вокруг деталей образуется паровая рубашка, при этом скорость охлаждения стали резко уменьшается. Кроме того, паровая рубашка ухудшает прокаливаемость стали, приводит к появлению мягких пятен на поверхности закаливаемых деталей, а иногда и трещин. Поэтому опытные термисты обычно закаливают детали в циркулирующей воде, непрерывно перемещая их в вертикальном или горизонтальном направлениях.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8-12%-ные водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

В области мартенситных превращений (300–200 °С) соленая и пресная вода охлаждают сталь почти одинаково. Это преимущество водных растворов солей используется в практике термической обработки. Однако термисты чаще всего применяют 5–10-процентный раствор поваренной соли, так как он не разъедает сталь и не действует на руки рабочих, как обезжиривающий едкий натр (NaOH).

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке.

В отличие от воды, закаливающая способность масла мало зависит от температуры, а скорость охлаждения в масле во много раз меньше, чем в воде. Поэтому, чтобы уменьшить напряжение и избежать образования закалочных трещин, для закалки

легированных сталей с более низкой теплопроводностью, чем у углеродистых сталей, используют минеральное масло. При отсутствии масла рекомендуется применять горячую воду (80 °С).

Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервал температур перлитного превращения, высокая стоимость.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твёрдость при закалке.

Закаливаемость определяется содержанием углерода. Чем больше %С, тем выше закаливаемость. Стали с содержанием углерода менее 0,02 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твёрдостью, на определенную глубину.

За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость.

Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Факторы, влияющие на прокаливаемость:

-

Чем больше VОХЛ при одной и той же VКР, тем больше прокаливаемость; -

Чем меньше критическая скорость, тем больше прокаливаемость:

а) чем больше устойчивость аустенита, тем меньше критическая скорость, следовательно, увеличивается прокаливаемость;

б) прокаливаемость растет с увеличением температуры и времени

крупный А более устойчив;

крупный А более устойчив;в) с введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно введение молибдена, марганца, хрома, никеля и бора, меньше влияют кремний, ванадий, вольфрам, а кобальт – уменьшает);

г) зависит от формы и размера зерна.

Критериями прокаливаемости