ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 142

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

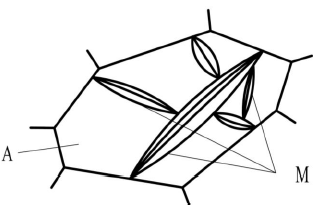

Рисунок 26. Схема микроструктуры пакетного мартенсита

Пакетный мартенсит широко распространен в закаленных конструкционных среднеуглеродистых (улучшаемых) сталях. Он состоит из тонких пластин толщиной 0,1...0,2 мкм. Группа таких параллельно расположенных пластин мартенсита образует пакет. В каждом зерне аустенита возникает несколько пакетов мартенсита.

Рисунок 27. Схема микроструктуры пластинчатого мартенсита

Пластинчатый (игольчатый) мартенситнаиболее ярко выражен в закаленных высокоуглеродистых инструментальных сталях. В этом случае кристаллы мартенсита имеют форму тонких линзообразных пластин. Они могут иметь в микроструктуре вид игл. Соседние пластины не параллельны одна другой. Длина мартенситных пластин ограничена размерами зерен аустенита и ранее образовавшимися пластинами.

Превращение аустенита в мартенсит обладает рядом особенностей:

-

превращение происходит лишь при непрерывном охлаждении со скоростью не ниже критической скорости закалки для данной стали и распространяется на широкий интервал температур между линиями МН и МК; -

увеличение количества мартенсита происходит вследствие образования всё новых и новых кристаллов мартенсита, а не путём роста ранее образовавшихся кристаллов; -

скорость образования кристаллов мартенсита составляет порядка 1000 метров в секунду при любых температурах, в том числе и ниже нуля градусов; -

образование кристаллов мартенсита прекращается при остановке охлаждения и вновь возобновляется при дальнейшем охлаждении; -

кристаллическая решётка мартенсита имеет определенную закономерную ориентировку по отношению к кристаллической решётке исходного аустенита.

На мартенситном превращении основана технология закалки стали.

Вопрос 9. Бейнитное превращение. Структурные формы продуктов промежуточного превращения, их фазовый состав. Кинетика бейнитного превращения; зависимость полноты распада от температуры изотермической выдержки. Изменение состава аустенита в процессе бейнитного превращения.

Бейнитное превращение

– превращение, при котором диффузия атомов железа не происходит, а диффузия атомов углерода идёт ещё достаточно активно.

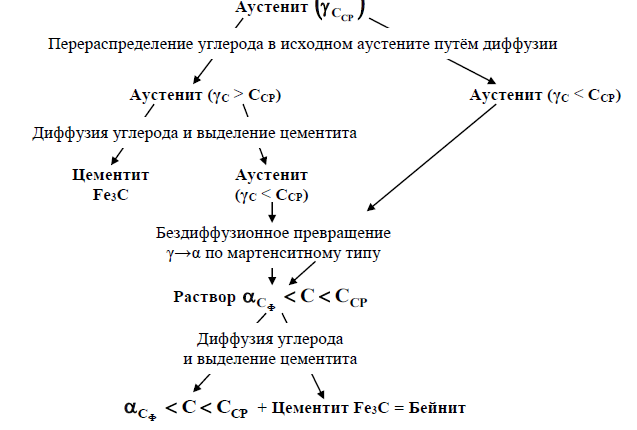

Бейнитное превращение состоит из следующих основных процессов:

-

предварительное перераспределение углерода в аустените путём диффузии и образование микрообъёмов аустенита, обогащённых и обеднённых углеродом; -

бездиффузионное превращение объёмов аустенита, обедненных углеродом, в α-раствор, перенасыщенный углеродом по мартенситному типу, и образование цементита в объёмах, обогащенных углеродом; -

распад перенасыщенного углеродом α-раствора с выделением дисперсных частиц цементита.

Рисунок 28. Схема развития бейнитного превращения

Таким образом, бейнит состоит из двух фаз:

-

перенасыщенный твёрдый раствор углерода в α-фазе; -

карбидная фаза Fe3C (при низких температурах может образоваться особый ε-карбид). Карбиды в бейните очень мелкие, и они не имеют пластинчатого строения.

По строению различают «верхний» и «нижний» бейнит, образующиеся соответственно в верхней и нижней части интервала температур бейнитного превращения. «Верхний» бейнит образуется при температуре от 500 до 350°С. Частицы карбидов расположены в виде изолированных включений между пластинами α-фазы, а также по границам и внутри пластин α-фазы.

«Нижний» бейнит образуется при более низких температурах от 350°С до линии МН и имеет игольчатое мартенсито-подобное строение. Мелкие включения карбидов находятся только внутри пластин α-фазы.

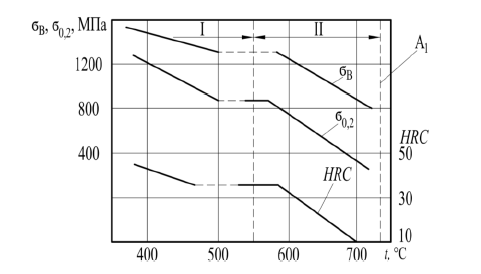

Рисунок 29. Зависимость механических свойств эвтектоидной стали от температуры изотермического превращения переохлаждённого аустенита. Фазовые превращения: I - бейнитное, II - перлитное

Бейнит имеет более высокую прочность и твёрдость, которые возрастают с понижением температуры изотермического превращения (рисунок 29). Такие свойства объясняются высокой плотностью дислокаций, наличием дисперсных частиц карбидов. На бейнитном превращении основана технология изотермической закалки стали.

Введение в сталь легирующих элементов (хрома, никеля, молибдена и др.) увеличивает устойчивость переохлажденного аустенита (за исключением кобальта). Соответственно на диаграмме С-образные кривые смещаются вправо. В легированных сталях бейнитное превращение не идёт до конца и при изотермической закалке изделий из таких сталей формируется структура из бейнита и некоторого количества остаточного аустенита.

Вопрос 10. Превращения аустенита при непрерывном охлаждении. Понятие о критических скоростях охлаждения. Формирование структуры и свойства продуктов распада аустенита при различных скоростях охлаждения. Количественное соотношение между различными структурными составляющими в зависимости от скорости охлаждения. Термокинетические диаграммы распада переохлажденного аустенита.

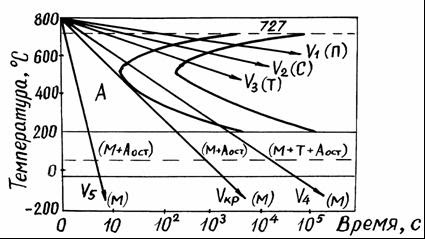

В реальных условиях при термической обработке, как правило, идет непрерывное охлаждение аустенита до комнатной температуры. При этом скорости охлаждения могут быть разные, как и соответствующие им структуры (рисунок 30).

Рисунок 30. Диаграмма изотермического распада аустенита с кривыми охлаждения

При небольшой скорости охлаждения V1 образуется перлит (П), при большей V2 – сорбит (с), и ещё большей V3 – троостит. Бейнит при непрерывном охлаждении углеродистой стали обычно не образуется. При высоких скоростях охлаждения V4 часть аустенита образует троостит, часть аустенита, переохлаждаясь до точки МН, превращается в мартенсит.

В связи с тем, что точка Мк лежит в области отрицательных температур (для данного примера), в структуре будет присутствовать остаточный аустенит (Аост), для его устранения требуется проведение обработки холодом. Окончательная структура стали будет троостит и мартенсит (Т + М).

При очень большой скорости охлаждения V5 диффузионный распад аустенита становится вообще невозможным и при охлаждении ниже точки МН идет мартенситное превращение. Структура стали мартенсит и остаточный аустенит (М+Аост), а после обработки холодом — мартенсит (М).

Критическая скорость охлаждения – минимальная скорость охлаждения, при которой весь аустенит переохлаждается до точки МН и превращается в мартенсит.

Она является касательной к кривой начала распада аустенита и неодинакова для различных сталей. Чем выше устойчивость аустенита, тем меньше критическая скорость охлаждения. Углеродистые стали имеют высокую критическую скорость охлаждения (800…200 0С/с). Практически все легирующие элементы в стали (кроме кобальта) понижают ее, и она может быть 20 0С/с и ниже, т.е. даже при охлаждении на воздухе образуется структура мартенсита (стали мартенситного класса).

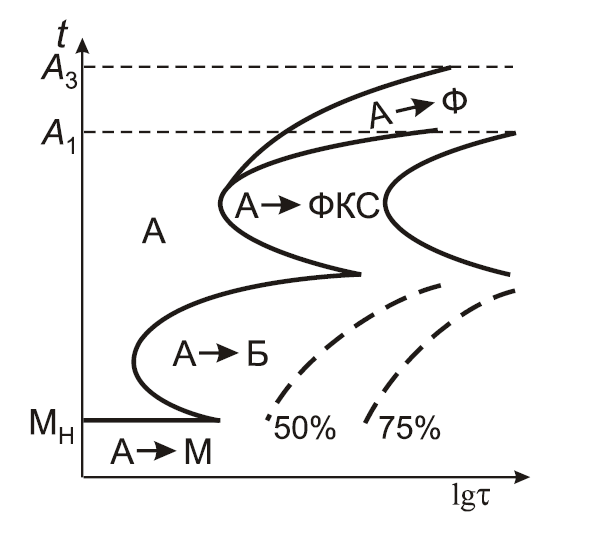

Рисунок 31. Диаграмма изотермического распада переохлаждённого аустенита доэвтектоидной среднелегированной стали. Цифры на кривых - % превращения переохлаждённого аустенита

Диаграммы изотермического распада переохлаждённого аустенита дают лишь качественную картину превращений, происходящих при непрерывном охлаждении, так как распад аустенита при непрерывном охлаждении происходит при более низких температурах и бóльших выдержках, чем в изотермических условиях. Более точное представление об образующихся структурах для этих условий охлаждения дают термокинетические диаграммы, которые строят в тех же координатах, но на основе анализа серии кривых охлаждения. Среднюю критическую скорость охлаждения (закалки) по ним определяют по формуле:

где tmin – температура, при которой наблюдается минимальный инкубационный период

.

.Термокинетические диаграммы показывают, что при малых скоростях охлаждения в углеродистой стали возможен распад аустенита только с образованием феррито-цементитной структуры различной степени дисперсности: перлита, сорбита, троостита. Промежуточного превращения у углеродистой стали не происходит. При высоких скоростях охлаждения аустенит претерпевает только мартенситное превращение.

Вопрос 11. Основные операции термической обработки сталей и сплавов. Отжиг I-го рода. Гомогенизационный (диффузионный) отжиг. Дорекристаллизационный и рекристаллизационный отжиги.

Отжиг I-го рода – это нагрев металла, у которого в результате какой-либо предшествующей обработки возникло отклонение от равновесного состояния, устраняющий эти отклонения и приводящий металл в равновесное состояние. Таким образом, структуры углеродистых сталей после отжига соответствуют указанным на диаграмме состояния железо-цементит:

-

феррит+перлит– в доэвтектоидных сталях (Ф+П); -

перлит– в эвтектоидной стали (П); -

перлит+вторичный цементит– в заэвтектоидных сталях (П+ЦII).

Основными параметрами такой технологии является температура нагрева и время выдержки при этой температуре. В данном типе термообработке структурные изменения не обусловлены фазовыми превращениями материалов в твёрдом состоянии.

Основные разновидности отжига первого рода:

-

гомогенизационный (диффузионный) отжиг литых металлов; -

рекристаллизационный отжиг холоднодеформированных металлов; -

отжиг, уменьшающий остаточный напряжения в металлах.

Диффузионный отжиг (гомогенизацию) проводят для устранения последствий дендритной ликвации. Отжигу подвергаются слитки или фасонные отливки. В процессе его проведения происходит в результате диффузии выравнивание химического состава дендритов литого металла, растворение избыточных фаз в двухфазных сплавах.

Данный тип термообработки является дорогостоящим, характеризуется большой длительностью. Нагрев при диффузионном отжиге должен быть настолько высоким, чтобы обеспечить интенсивное протекание диффузионных процессов. В то же время температура гомогенизации должна быть ниже температуры плавления наиболее легкоплавких участков в межосных объемах дендритов. Так, слитки легированных сталей подвергаются нагреву до температур 1150 °С с выдержкой 12-16 часов и охлаждению в течение 6 часов с печью, затем – на воздухе.

Слитки деформируемых алюминиевых сплавов отжигают при температуре 450-550 °С в зависимости от марки сплава. Для магниевых деформируемых сплавов температура отжига составляет 390-405°С.

Основное изменение свойств при гомогенизационном отжиге заключается в повышении пластичности.

Рекристаллизационный отжиг – нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации (на 100 – 200 °С). Цель отжига – понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств и получение заданного размера зерна.