ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 147

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

В машино- и приборостроении широкое применение находят металлы и сплавы – твердые растворы, не имеющие фазовых превращений в твердом состоянии (алюминий, медь, никель, ферритные и аустенитные стали, однофазные латуни и бронзы). В таких материалах единственной возможностью регулирования размера зерен является сочетание холодной пластической деформации с последующим рекристаллизационным отжигом.

Отжиг, уменьшающий остаточные напряжения в металлах. Остаточные напряжения возникают в отливках или полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных заготовках, в сварных соединениях и т.д. Остаточные напряжения могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации. Во многих сплавах они вызывают склонность к растрескиванию, к хрупкому разрушению.

Для уменьшения остаточных напряжений изделия нагревают (чугуны и стали до 450 – 600 °С, медные и алюминиевые сплавы до 250-300 °С). Время выдержки – от нескольких до десятков часов и зависит от массы изделий. Охлаждение медленное.

Дорекристаллизационный отжиг используют для повышения пластичности при частичном сохранении деформационного упрочнения. Его применяют, когда необязательно или нежелательно полное смягчение, достигаемое рекристаллизационным отжигом. Смягчающий дорекристаллизационный отжиг чаще всего служит окончательной операцией, придающей изделию требуемое сочетание прочности и пластичности. Реже его используют как промежуточный процесс между операциями обработки давлением для частичного снятия наклепа.

Алюминиевые листы марок АД, АД1 и др. в большом количестве выпускают после дорекристаллизационного смягчающего отжига при 150-300 °С (температура отжига зависит от содержания примесей в алюминии). Дорекристаллизационный смягчающий отжиг широко применяют к магналиям. Для тугоплавких металлов по типу молибдена или вольфрама дорекристаллизационный отжиг– единственный способ смягчения после обработки давлением, так как при рекристаллизации они сильно охрупчиваются. Дорекристаллизационный отжиг этих металлов и сплавов на их основе не только помогает частично снимать деформационное упрочнение, но и снижает температуру перехода из пластичного состояния в хрупкое.

Дорекристаллизационный отжиг часто наряду с повышением пластичности преследует цель уменьшить остаточные напряжения, стабилизировать свойства и повысить стойкость против коррозии.

Вопрос 12. Отжиг II-го рода. Полный перекристаллизационный отжиг. Области применения (отливки, поковки, штамповки, сварные изделия). Режимы полного отжига для простых углеродистых и легированных сталей. Принципы выбора температуры нагрева. Связь условий охлаждения при отжиге с устойчивостью аустенита обрабатываемых сталей. Изменение структуры и свойств в результате полного отжига. Неполный отжиг. Назначение и применение в практике термической обработки. Изотермический отжиг. Нормализация доэвтектоидных и заэвтектоидных сталей. Формирование структуры стали при нормализации в соответствии с термокинетическими диаграммами распада переохлажденного аустенита. Свойства нормализованных сталей.

Отжиг II-го рода – вид отжига, основанный на использовании фазовых превращений, происходящих в материалах в твёрдом состоянии.

Виды отжига II-го рода:

-

полный перекристаллизационный отжиг; -

неполный отжиг; -

изотермический отжиг.

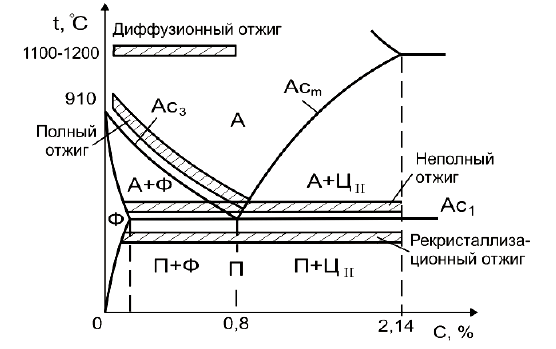

Полный отжиг заключается в нагреве доэвтектоидных сталей на 30…50°С выше температуры АС3, выдержке при этой температуре и последующем медленном охлаждении в печи. Температуры отжига показаны на рисунке 31.

Рисунок 31. "Стальной угол" диаграммы состояния железо - цементит с нанесенными температурами нагрева при различных видах отжига

Цели полного отжига доэвтектоидной стали:

-

измельчение зерна и, как следствие, повышение ударной вязкости; -

улучшение обрабатываемости резанием за счёт снижения твердости и повышения пластичности; -

снятие внутренних напряжений.

При этом отжиге происходит полная фазовая перекристаллизация стали. При нагреве выше точки АС3 на 30-50°С образуется аустенит, характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура П+Ф, обеспечивающая высокую вязкость и пластичность и получение высоких свойств после окончательной термической обработки. Чрезмерное повышение температуры нагрева выше точки А3 вызывает рост зерна аустенита, что ухудшает свойства стали.

Полный отжиг для заэвтектоидной стали (с нагревом > А

CM в об-ласть аустенита) не применяется, так как образуется крупное зерно и формируется структура П+ЦII, в которой цементит образует сетку по границам зерен.

Неполный отжиг – это нагрев доэвтектоидных и заэвтектоидных несколько выше температуры АС1, выдержка и охлаждение в печи.

Неполный отжиг доэвтектоидных сталей применяют вместо полного, если не требуется измельчение зерна. При нагреве происходит частичная перекристаллизация стали: перлит переходит в аустенит, а избыточный феррит лишь частично превращается в аустенит. Такой отжиг применяется после правильно выполненной горячей обработки давлением, которая не привела к укрупнению зерна, при этом не требуется исправления всей структуры заготовки, а необходимо лишь снизить твердость и повысить пластичность.

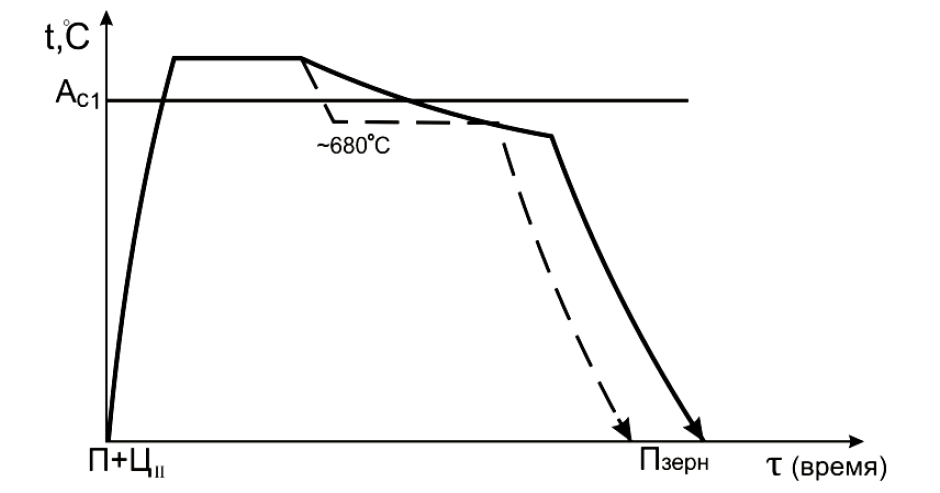

Заэвтектоидные стали подвергают только неполному отжигу. Нагрев выше температуры АС1 (обычно на 10…30°С) вызывает практически полную перекристаллизацию. Неполный отжиг заэвтектоидных сталей проводится для получения структуры зернистого перлита, такой отжиг называется сфероидизирующим.

Рисунок 32. Схема сфероидизирующего отжига

Зернистый перлит обычно получают путем нагрева заэвтектоидной стали немного выше температуры АС1 и последующего медленного охлаждения или изотермической выдержки при температуре ниже АС1 (650…680°С). Иногда нагрев и охлаждение вблизи температуры АС1 проводят многократно. Такой отжиг называют циклическим. Частицы цементита, не растворившиеся при нагреве, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении ниже температуры А1, и принимают зернистую форму.

Если вторичный цементит в исходной стали находился в виде сетки, что является дефектом, то перед этим отжигом необходимо провести нормализацию с нагревом выше температуры АСМ для растворения цементитной сетки с последующим охлаждением на воздухе для предотвращения выделения цементита по границам зерен.

Сталь с зернистым перлитом имеет более низкие значения твердости и прочности и более высокую пластичность по сравнению с пластинчатым перлитом, что улучшает ее обрабатываемость резанием. Кроме того, такая структура менее склонна к перегреву, короблению и образованию трещин при закалке.

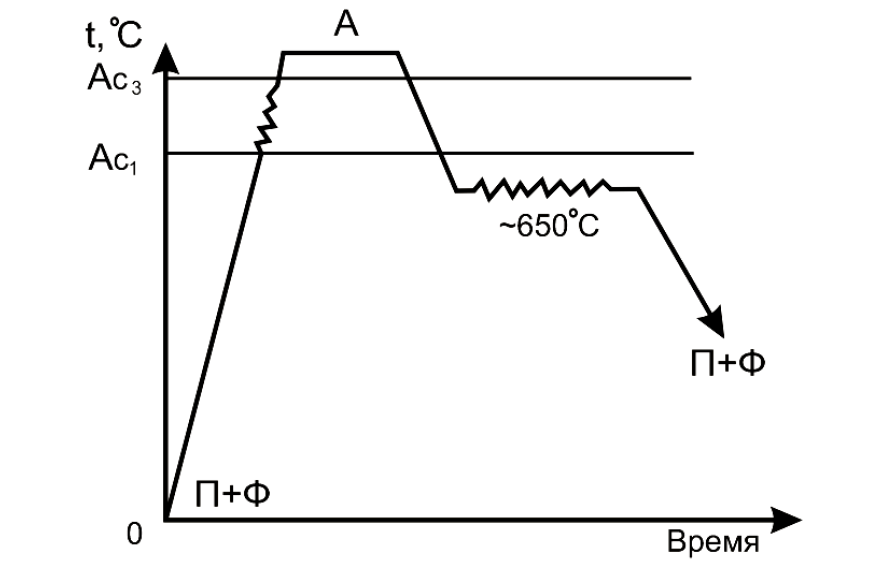

Изотермический отжиг проводится для легированных сталей и состоит в нагреве выше линии А

С3, быстром охлаждении до температуры ниже точки A1 на 100-150 150°С (чаще 620…660°С), изотермической выдержке в течение 3…6 часов, необходимой для полного распада аустенита, и последующего охлаждения на воздухе.

Рисунок 33. Схема изотермического отжига

Преимущество изотермического отжига заключается в сокращении длительности процесса по сравнению с полным отжигом легированных сталей и в получении более однородной феррито-перлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему происходит при одинаковой степени переохлаждения.

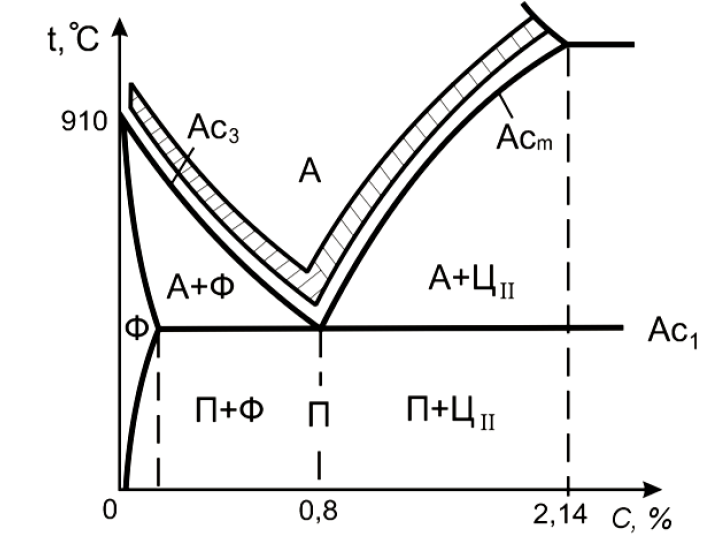

Нормализация заключается в нагреве доэвтектоидной стали до температуры на 40-50 °С выше АСМ, выдержке и охлаждении на воздухе.

Нормализация вызывает полную перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при предшество-вавшей обработке (литье, горячей прокатке, ковке или штамповке). Более быстрое охлаждение на воздухе по сравнению с охлаждением в печи приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной смеси (вместо перлита образуется пластинчатый сорбит). Поэтому прочность и твердость нормализованной средне- и высокоуглеродистой стали на 10-15% выше по сравнению с прочностью и твердостью отожженной при достаточно высокой пластичности.

Рисунок 34. "Стальной угол" диаграммы состояния железо - цементит с нанесенными температурами нагрева при нормализации

Структура сталей после нормализации зависит от химического состава. После нормализации углеродистых и низколегированных сталей, как правило, получаются следующие структуры:

-

сорбит + феррит в доэвтектоидных сталях (С+Ф); -

сорбит в эвтектоидных сталях (С); -

сорбит + вторичный цементит в заэвтектоидных сталях (С+ЦII).

Причем в заэвтектоидных сталях подавляется выделение цементита по границам зерен.

Классификация сталей по структуре в нормализованном состоянии: