ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 85

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По натурально-вещественному составу материальные потоки делят на одно- и многоассортиментные. Такое разделение необходимо, ассортиментный состав потока существенно отражается на работе с ним. Например, логистический процесс на оптовом продовольственном рынке, торгующем мясом, рыбой, овощами, фруктами и бакалеей, будет существенно отличаться от логистического процесса на картофелехранилище, которое работает с одним наименованием груза.

По количественному признаку материальные потоки делят на массовые, крупные, мелкие и средние.

Массовым считается поток, возникающий в процессе транспортировки грузов не единичным транспортным средством, а их группой, например, железнодорожный состав или несколько десятков вагонов, колонна автомашин, караван судов и т. д. Крупные потоки - несколько вагонов, автомашин. Мелкие потоки образуют количества грузов, не позволяющие полностью использовать грузоподъемность транспортного средства и требующие при перевозке совмещения с другими, попутными грузами. Средние потоки занимают промежуточное положение между крупными и мелкими. К ним относят потоки, которые образуют грузы, поступающие одиночными вагонами или автомобилями.

По удельному весу образующих поток грузов материальные потоки делят на тяжеловесные и легковесные. Тяжеловесные потоки обеспечивают полное использование грузоподъемности транспортных средств, требуют для хранения меньшего складского объема. Тяжеловесные потоки образуют грузы, у которых масса одного места превышает 1 т (при перевозках водным транспортом) и 0,5 т (при перевозках железнодорожным транспортом). Примером тяжеловесного потока могут служить рассматриваемые в процессе транспортировки металлы. Легковесные потоки представлены грузами, не позволяющими полностью использовать грузоподъемность транспорта. Одна тонна груза -5 легковесного потока занимает объем более 2 м., например, табачные изделия в процессе транспортировки образуют легковесные потоки.

По степени совместимости образующих поток грузов материальные потоки делят на совместимые и несовместимые. Этот признак учитывается в основном при транспортировке, хранении и грузопереработке продовольственных товаров.

По консистенции грузов материальные потоки делят на потоки насыпных, навалочных, тарно-штучных и наливных грузов. Насыпные грузы (например, зерно) перевозятся без тары. Их главное свойство - сыпучесть. Могут перевозиться в специализированных транспортных средствах: вагонах бункерного типа, открытых вагонах, на платформах, в контейнерах, в автомашинах.

Навалочные грузы (соль, уголь, руда, песок и т. п.), как правило, минерального происхождения. Перевозятся без тары, некоторые могут смерзаться, слеживаться, спекаться.

Так же, как и предыдущая группа обладают сыпучестью. Тарноштучные грузы имеют самые различные физико-химические свойства, удельный вес, объем. Это могут быть грузы в контейнерах, ящиках, мешках, грузы без тары, длинномерные и негабаритные грузы. Наливные грузы - грузы, перевозимые наливом в цистернах и наливных судах. Логистические операции с наливными грузами, например, перегрузка, хранение и другие, выполняются с помощью специальных технических средств.

1.2. Организация и методы управления материальными потоками на предприятии

Управление материальными потоками в рамках внутрипроизводственных систем осуществляется различными способами, два из которых являются основными.

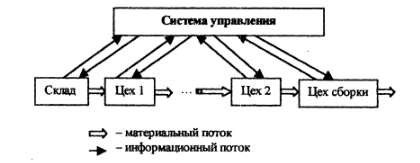

Первый вариант носит название «толкающая» система и представляет собой систему организации производства, в котором предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 1.3).

Рисунок 1.3 «Толкающая» система управления материальными потоками

«Толкающие» модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени.

«Толкающие» системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы

, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Второй вариант основан на принципиально ином способе управления материальным потоком. Он носит название «тянущая» система и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятий. Не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

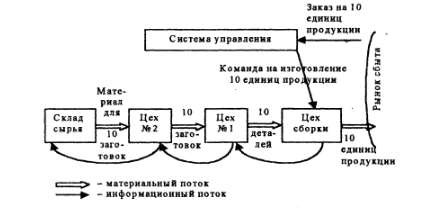

Для того, чтобы понять механизм функционирования «тянущей» системы, рассмотрим пример (рис. 1.4).

Рисунок 1.4 «Тянущая» система управления материальным потоком в рамках внутрипроизводственной логистической системы

Допустим, предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передаст в цех сборки. Цех сборки для выполнения заказа запрашивает 10 деталей из цеха №1. Передав из своего запаса 10 деталей, цех №1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2. передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества также с целью восстановления запаса.

Таким образом, материальный поток «вытягивается» каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

«Тянущие» системы управления материальными потоками не требуют всеобщей компьютеризации производства, однако они предполагают высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное управление ограничено. «Тянущая» система позволяет существенно снизить производственные запасы и ускорить оборачиваемость оборотных средств. Традиционные методы и способы повышения эффективности и совершенствования управления в целях оптимизации движения материальных потоков в значительной степени себя исчерпали и нужны новые формы, способные обеспечить его дальнейшее развитие.

В настоящее время в научной литературе все чаще стало встречаться понятие «логистика». Это связано с возможностью сокращения за счет логистического подхода временных и материальных расходов по хранению, транспортировке и упаковке конечного продукта.

Отличительная особенность логистического подхода к решению задач управления материальными потоками в том, что при их использовании удается высвобождать дополнительную «логистическую мощность».

Эффективность любого потока определяется тремя основными характеристиками:

-

мощностью потока за период, на который заключается контракт между контрагентами поставок (объем поставок или транспортировка продукции за месяц, квартал, гол и т.д.); -

качеством поставок при соблюдении заданной мощности, измеряемым степенью отклонения фактических параметров поставок или транспортировок от предусмотренных договорами или контрактами поставщиков с потребителями, с учетом их последствий для клиентов; -

стоимостью потока в виде суммы издержек на осуществление материальных товарных или транспортных потоков определенной мощности и качества.

Эффективность применения логистического подхода оценивается следующими показателями: уровнем запасов и сокращением потребности в дополнительных складских помещениях, временем прохождения материалов по логистической цепи, длительностью цикла обслуживания заказа, качеством обслуживания, размером партии грузов, снижением процента бракованных изделий, представленных в натуральном и денежном выражениях.

В настоящее время существуют различные подходы к определению эффективности функционирования логистических систем. Так, широко распространено понятие функциональной эффективности, которая количественно определяется как полезный эффект, полученный в результате функционирования логистической системы за определенный период. Полезный эффект измеряется количеством выпущенной продукции, объемом указанных логистических услуг, величиной прибыли и т.п.

Существует второй подход, при котором эффективность логистической операции, логистического решения, функционирования логистической системы может быть охарактеризована системой показателей, отражающих их качество при заданном уровне логистических издержек.

С позиции комплексного подхода эффективность логистических систем определяется совокупностью оборотных средств, инвестиционных вложений и текущих затрат. Предприятию для стабильного функционирования необходим запас производственных ресурсов, который обеспечивается складской системой. При этом площадь складских помещений должна соответствовать максимально получаемой партии товара. Вследствие увеличения частоты поставок и снижения объема поставляемой партии товара отпадает необходимость в увеличении площади и содержании дополнительных сырьевых и товарных складов. Следовательно, создается экономия денежных средств.

Экономический эффект от применения логистики состоит также в снижении до минимума непроизводственных расходов ресурсов и времени, поскольку в соответствии с принципом логистики часть, либо весь объем комплектующих и материалов должны поступать непосредственно в структурные подразделения, минуя стадии накопления и складирования. Это ведет к снижению затрат по обработке, учету и хранению средств и к экономии существенных финансовых ресурсов. Большое значение имеет основной принцип логистики «точно в срок». При соблюдении данного принципа количество перебоев в поставках, а также время опоздания сводится к минимуму. Вследствие уменьшения времени пребывания материальных ресурсов в процессе транспортировки образуется экономия от сокращения запасов оборотных средств и потерь.

Основным подходом к определению экономической эффективности логистической системы является принцип системного подхода. Реализация этого принципа предполагает оценку экономического эффекта от логистической деятельности для всех участников логистического соглашения на пути движения материального потока от производства до конечного потребления с учетом их противоречивых экономических интересов, а также учет совокупных логистических издержек на протяжении всего логистического цикла. Эффективность или неэффективность частных логистических решений, отдельных логистических операций, связанных с преобразованием материального потока, оценивается с точки зрения достижения цели функционирования логистической системы и роста обшей эффективности.

Процессы управления и принятия решений основываются на определенной системе показателей, которую можно представить в таком виде:

-

выручка от реализации продукции; -

капитал, инвестированный в материальные запасы; -

основные производственные фонды, используемые для логистических операций; -

логистические издержки; издержки на производство и реализацию продукции; -

прибыль от реализации продукции; -

рентабельность; -

уровень логистических издержек; -

прибыльность; -

запасоёмкость; -

оборачиваемость запасов; -

капитал и его рентабельность, инвестированные в логистику.