ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

полуприцепа.

Таблица 2 – Техническая характеристика агрегата АПШ

| Показатели | Значения |

| Грузоподъемность агрегата (в кг) при перевозке груза длиной 8м; По дорогам всех видов, включая бездорожье По дорогам с твердым покрытием и улучшенным грунтовым По дорогам с бетонным или асфальтовым покрытием | 2,5 4,8 6,0 |

| Грузоподъемность крана при наибольшем вылете стрелы, т | 0,5 |

| Максимальный вылет стрелы, мм | 3600 |

| Габаритные размеры агрегата, мм | 2770х2500х3100 |

| Масса агрегата без груза, т | 9,75 |

1.2 Конструкция основных узлов и деталей оборудования

1.2.1 Конструкция элементов талевой системы

Талевая система состоит из неподвижной части - кронблока, устанавливаемого на вышке или мачте, и подвижной части - талевого

блока.

Шкивы кронблока и тальблока попеременно огибает талевый канат, один конец которого направляется к барабану лебедки, на котором его закрепляют, а другой конец, называемый «мертвым», прикрепляют к верхней серьге талевого блока либо рамному брусу вышки или боковой стенке станины лебедки.

Кронблоки эксплуатационные являются неподвижной частью

талевой системы.

Кронблоки КБН предназначены для работы в районах с умеренным климатом, типа КБ - в умеренном и холодном климате.

Последние изготавливаются двух видов:

- исполнение I - для передвижных подъемных установок и стационарных эксплуатационных мачт;

- исполнение II - с подкронблочной рамой для стационарных эксплуатационных вышек.

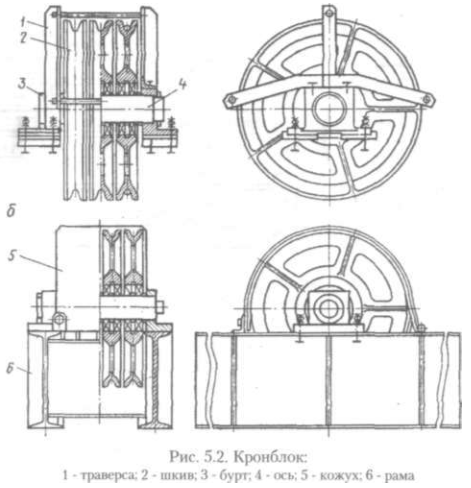

1 – траверса; 2 – шкив; 3 – бурт; 4 – ось; 5 – кожух; 6 – рама

Рисунок 6 – Кронблок

В зависимости от грузоподъемности кронблоки выпускаются

с различным числом канатных шкивов, устанавливаемых на подшипниках качения. Конструктивно кронблоки всех грузоподъемностей не отличаются друг от друга. Шкивы у всех кронблоков расположены на одной неподвижной оси, покоящейся на опорах и закрепленной стопорными болтами. Канатные шкивы, посаженные на ось на двух роликоподшипниках, разделяются друг от друга стопорными кольцами.

Талевые блоки - подвижная часть талевой системы при спускоподъемных операциях, предназначены для работы в районах с умеренным климатом (тип БТН) и с умеренным и холодным климатом.

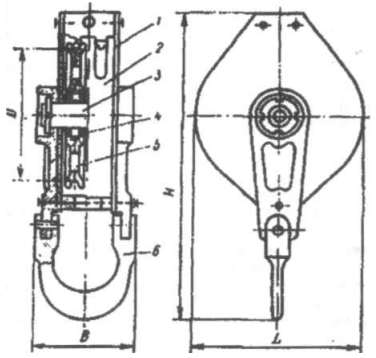

1 – щека; 2 – боковой кожух; 3 – ось шкивов; 4 – подшипник; 5 – шкив; 6 - серьга

Рисунок 7 – Талевый блок

1.2.2 Конструкция штанг

Для передачи возвратно-поступательного движения от привода к плунжеру скважинного насоса используется колонна насосных штанг. Она собирается из отдельных штанг, соединяемых муфтами.

Насосные штанги представляют собой стержень круглого поперечного сечения с высаженными концами, на которых располагается участок квадратного сечения и резьба. Резьба служит для соединения штанг с муфтами, а участок квадратного сечения используется для захвата штанги ключом при свинчивании и развинчивании резьбового соединения (рисунок 8).

Рисунок 8 - Штанга и муфта

Основными характеристиками насосных штанг являются: диаметр по телу штанги dg и прочностная характеристика штанги – величина приведенного допускаемого напряжения [а]. У нас в стране штанги выпускаются диаметром 16, 19, 22, 25 мм, а допускаемое напряжение, для наиболее широко распространенных марок сталей, составляет 70-130 МПа. В небольших количествах выпускаются штанги с допускаемыми напряжениями 150 МПа.

Выпускаются штанговые муфты: соединительные типа МШ для соединения штанг одного размера и переводные типа МПШ для соединения штанг разного размера.

Муфты каждого типа изготавливаются в исполнении I с «лысками» под ключ и в исполнении II без «лысок».

Муфты каждого типа большей частью изготавливаются из углеродистой стали марок 40 и 45. Предусматривается также изготовление муфты из легированной стали марки 20Н2М для применения в тяжелых условиях эксплуатации.

Для увеличения долговечности штанг, уменьшения воздействия на них коррозионной среды (пластовой жидкости) они подвергаются термической обработке и упрочнению поверхностного слоя металла. Наиболее часто используется следующий вид термообработки: нормализация, закалка объемная, закалка ТВЧ. Поверхностное упрочнение обеспечивается за счет дробеструйной обработки, обкатки роликом. Основная цель поверхностного упрочнения - создание снимающих напряжений в поверхностном слое материала. Кроме того, поверхность штанг покрывают лаками или металлами, стойкими к воздействию окружающей среды.

Для регулирования положения плунжера относительно цилиндра скважинного насоса используют короткие штанги - «метровки» длиной 1000...3000 мм. Длина обычной штанги 8000 мм.

Особенностью штанг является накатка резьбы. Для сборки ступенчатой колонны из штанг различных диаметров используют переводные муфты МПШГ, позволяющие соединять штанги диаметрами 16 и 19, 19 и 22, 22 и 25 мм. Соединительные муфты изготавливают с лысками и без лысок.

В зависимости от условий работы применяют штанги, изготовленные из сталей следующих марок:

- для легких условий работы - из стали 40, нормализованные;

- для средних и среднетяжелых условий работы - из стали 20НМ,

нормализованные;

- для тяжелых условий работы - из стали марки 40, нормализованные с последующим поверхностным упрочнением тела штанги по всей длине токами высокой частоты (ТВЧ) и из стали 30ХМА, нормализованные с последующим высоким отпуском и упрочнением тела штанги по всей длине ТВЧ;

- для особо тяжелых условий работы - из стали 20НМ, нормализованные с последующим упрочнением штанги ТВЧ.

В настоящее время разработана конструкция полых штанг с наружным диаметром тела – 42 мм, внутренним – 35 мм. Материалы – сталь 45 или 35. Поверхность штанг обрабатывается ТВЧ и имеет твердость HRC 48-53. Головка приваривается к телу штанги.

1.3 Регулирование параметров (режима) работы оборудования (скважины) и их обслуживание

1.3.1 Эксплуатация, хранение и транспортировка штанг

Работоспособность насосных штанг в большей степени зависит от соблюдения правил их эксплуатации, транспортировки и хранения. Для максимального увеличения срока службы штанг и межремонтного периода необходимо соблюдать следующие правила.

1) Нельзя допускать составление колонны или отдельных ее ступеней из штанг, изготовленных из разных марки сталей. На случай обрыва следует иметь на мостах 3-4 запасные штанги с надетыми на резьбу предохранительными колпачками.

2) Надежная работа резьбовых соединений обеспечивается правильным свинчиванием штанг. Исправное резьбовое соединение должно свободно свинчиваться «от руки» до соприкосновения торца муфты с буртом штанги.

При свинчивании должны соблюдаться следующие оптимальные

соотношения диаметра штанг и крутящего момента: 16 мм - 300 Н-м,

19 мм - 470 Нм, 22 мм - 700 Нм, 25 мм - 1070 Н-м.

При разборке колонны запрещается обстукивание муфты ключом.

С трудом развинчиваемое соединение необходимо разбирать, используя ключ с рукояткой длиной 1 м. Штанги и муфты с поврежденными торцами и не дающие плотного стыка следует браковать.

3) При спуске или подъеме колонны штанг необходимо следить за

правильностью зарядки элеватора. В противном случае возможен

изгиб штанги. Изогнутые штанги нельзя выпрямлять, их бракуют.

Лучший способ хранения штанг при подземном ремонте - их подвешивание на люстре.

4) Наиболее часто встречающаяся причина изгиба штанг - неправильное их хранение и транспортировка. Штанги поставляются в пакетах с плотно навинченными на один конец муфтами. Для предохранения резьбы от повреждения на концы штанг навинчиваются предохранительные колпачки, а муфты закрываются деревянными пробками.

При погрузке и выгрузке пакетов со штангами необходимо использовать автокран со специальной траверсой, имеющей не менее трех подвесок. Подъем более одного пакета не разрешается.

5) Хранить штанги необходимо в пакетах, уложенных на стеллажах.

6) При транспортировке штанг нельзя допускать их провисания,

для чего используют специальные приспособления. Не допускается

совместная перевозка штанг и других предметов. Штанги перевозятся на специальных агрегатах АПШ, смонтированных на базе ЗИЛ-531В. Эти агрегаты обеспечивают механизированную погрузку и разгрузку насосных штанг.

1.4 Расчет оборудования

1.4.1 Расчет талевой системы подъемного агрегата А2-32М

Исходные данные:

= 85 кН - натяжение ходового конца каната;

= 85 кН - натяжение ходового конца каната;δ = 1,1 мм - диаметр проволоки;

n = 6x8 шт - число проволок в канате;

D = 580 мм - диаметр шкива;

= 1100 МПа - предел прочности материала проволоки;

= 1100 МПа - предел прочности материала проволоки;Q = 470 кг - вес подвижной и неподвижной части талевой системы;

d = 22 мм - диаметр каната;

i = 4 - кратность талевой системы (число струн).

Решение

1) Нагрузка на струны каната при неподвижной талевой системе:

, кН [2,

, кН [2,  ] (1)

] (1)

2) Усилия в каждой струне талевого каната:

, кН [2,

, кН [2,  ] (2)

] (2) = 83,3 кН

= 83,3 кН

0,98 = 81,634 кН

3) Усилие в ходовом конце каната талевой системы:

, кН; [2,

, кН; [2,  ] (3)

] (3)

4) Разрывное усилие каната:

[2,

[2,  ] (4)

] (4) = 340 кН

= 340 кН 5) Проверочный расчёт стальных канатов

а) напряжение от растяжения:

; [2,

; [2,  ] (5)

] (5) = 2130 МПа

= 2130 МПаб) относительное удлинение наружного волокна на поверхности проволоки:

; [2,

; [2,  ] (6)

] (6)

в) напряжение материала проволоки:

, МПа [2,

, МПа [2,  ] (7)

] (7)

г) напряжение изгиба в проволоке:

[2,

[2,  ] (8)

] (8) 149,35 МПа

149,35 МПа д) суммарное напряжение от растяжения и изгиба:

, МПа [2,

, МПа [2,  ] (9)

] (9) = 2279,35 МПа

= 2279,35 МПае) запас прочности талевого каната:

[2,

[2,  ] (10)

] (10)