Файл: Методическое пособие По рабочей профессии Аппаратчик химводоочистки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 2030

Скачиваний: 103

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

При организации реагентного хозяйства на водоочистном комплексе следует учитывать особенности хранения реагентов, а, именно: известь можно помещать в одном складе с коагулянтами; хлорную известь необходимо хранить в деревянных бочках в отдельном сухом, прохладном, хорошо вентилируемом помещении.

При хранении реагентов для фторирования воды должны соблюдаться особые условия ввиду их токсичности. Так, фтор - содержащие реагенты хранят на складе при температуре не ниже 5єС в заводской таре (стальных или фанерных барабанах, деревянных бочках массой нетто 50-150 кг), распечатывать и заполнять порошкообразным реагентом переносную тару, а также затворять реагент водой следует в отдельной комнате, изолированной от помещения фтораторной. Эту комнату необходимо оборудовать приточно-вытяжной вентиляцией с 12-кратным обменом воздуха в течение 1 ч с учетом резервной вентиляции с 6-кратным обменом воздуха в течение 1 ч. Хорошо вентилируемые склад и фтораторная должны быть надежно изолированы от других помещений; транспортирование фторсодержащих соединений механизируют.

Пакеты и барабаны с активированным углем укладывают по маркам и датам поступления; к помещениям для его хранения требования взрывобезопасности не предъявляется, по пожарной опасности его относят к категории "В".

Полиакриламид и жидкое стекло во избежание замораживания и усыхания хранят в крытых помещениях при плюсовой температуре, но не выше 25°С. Технический 8% -ный раствор полиакриламида транспортируют и хранят в бочках, содержащих 100-150 кг продукта. Для устранения утечек такие бочки должны находиться в вертикальном положении загрузочным люком вверх. При дефектах тары или при необходимости хранения вскрытых бочек продукт следует залить водой. Жидкое стекло хранят в герметически закупоренных деревянных или железных бочках или в цистернах.

Склады для хранения кислот должны быть оборудованы на основании санитарных правил проектирования, оборудования и содержания складов для хранения сильнодействующих и ядовитых веществ (СДЯВ) с учетом правил устройства и безопасности эксплуатации сосудов, работающих под давлением. Их изолируют друг от друга и остальных складских помещений. Небольшое количество кислот можно хранить в помещениях с хорошей тягой.

Склады для хранения хлора и аммиака рассчитывают на хранение этих реагентов в баллонах или бочках. Такие склады должны быть изолированы от других складских помещений и отвечать правилам хранения сжиженных газов. Целесообразно располагать их в самых низких точках. Если суточный расход хлора превышает 1 т, расходный склад может состоять из танков заводского изготовления вместимостью до 50 т; при этом следует предусмотреть также станцию перелива жидкого хлора из железнодорожных цистерн. Оборудование складов и станций перелива хлора необходимо проектировать с учетом требований, изложенных в правилах устройства и безопасности аппаратуры, работающей под давлением, а также указаний по организации хлорирования жидким хлором на коммунальных водопроводах. Длина хлоропроводов для подачи газообразного хлора из расходного склада к месту хлорирования воды не должна превышать 1 км.

Объем помещения для хранения ионитовых материалов рассчитывают на хранение двух загрузок катионитовых фильтров и по одной загрузке фильтров со слабо - и сильноосновным анионитами.

Соли целесообразнее хранить в мокром виде. Если суточный расход продукта менее 0,5 т, допускается сухое хранение.

При проектировании и строительстве складов следует принимать меры по механизации всех процессов. Очень трудоемкой операцией является выгрузка реагентов из железнодорожных вагонов. Для этого применяют механические лопаты, ленточные и пневматические конвейеры.

Пневматические конвейеры также можно использовать для транспортирования сульфата алюминия в пылевидном или рыхлом (не слежавшемся) состоянии в бункере. Существуют три типа пневматических транспортирующих установок: всасывающие, нагнетательные и смешанные. Всасывающие установки применяют для подачи реагента из разных мест разгрузки к одному месту, а нагнетательные - из одного места разгрузки в разные места потребления. Смешанные пневматические установки целесообразно применять для транспортирования реагента из разных мест (железнодорожных вагонов) в бункера. Аппаратура для приготовления реагентов к дозированию

Наиболее широкое распространение в отечественной практике получило дозирование реагентов в виде растворов и суспензий. Это предполагает наличие в составе реагентного хозяйства специальных баков для растворения реагентов, кислотных насосов для перекачки и дозирования, воздуходувных установок и дозаторов.

Процесс растворения состоит в постепенном распределении одного вещества в другом и всегда сопровождается переносом вещества в места его меньшей концентрации. Этот перенос обусловливают два явления - диффузия и конвекция. Диффузия вызывается переходом растворенного вещества из мест с большей концентрацией к местам с меньшей концентрацией до ее полного выравнивания. Процесс выравнивания концентрации в результате перемещения жидкости (растворителя) называется конвекцией. Оба эти явления связаны друг с другом и обычно происходят одновременно. Практический интерес представляет конвекция, поскольку скорость движения жидкости можно увеличить и тем самым ускорить процессы растворения и смешения.

Конвекция, вызванная различными плотностями двух слоев жидкости, называется естественной. В практике больший интерес представляет искусственная конвекция, т.е. вынужденное, поддающееся управлению движение жидкости, регулируемое различного вида мешалками и гравитационным напором. При растворении и смешении растворов реагентов с обрабатываемой водой используются различные устройства, создающие вихревое движение жидкости.

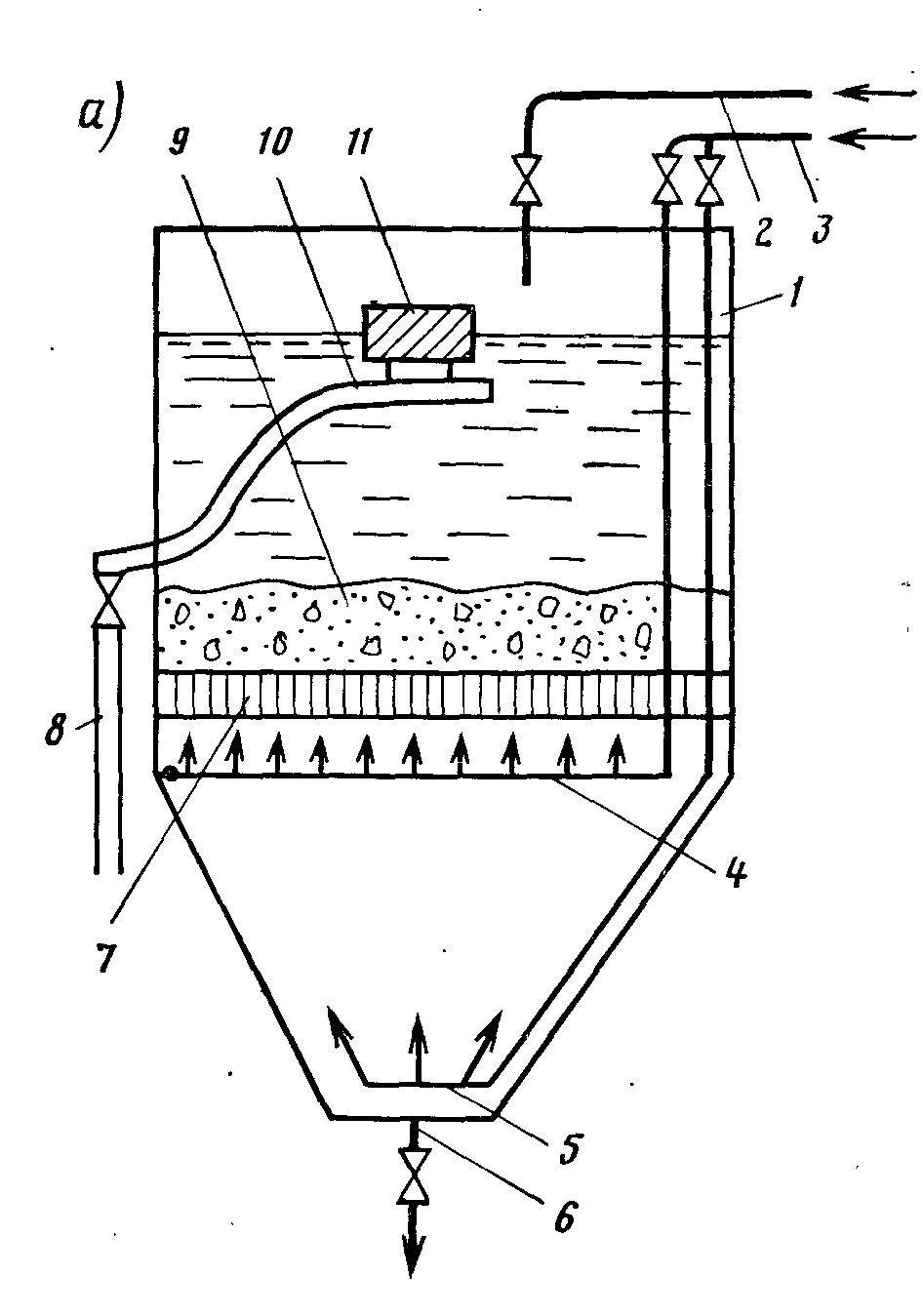

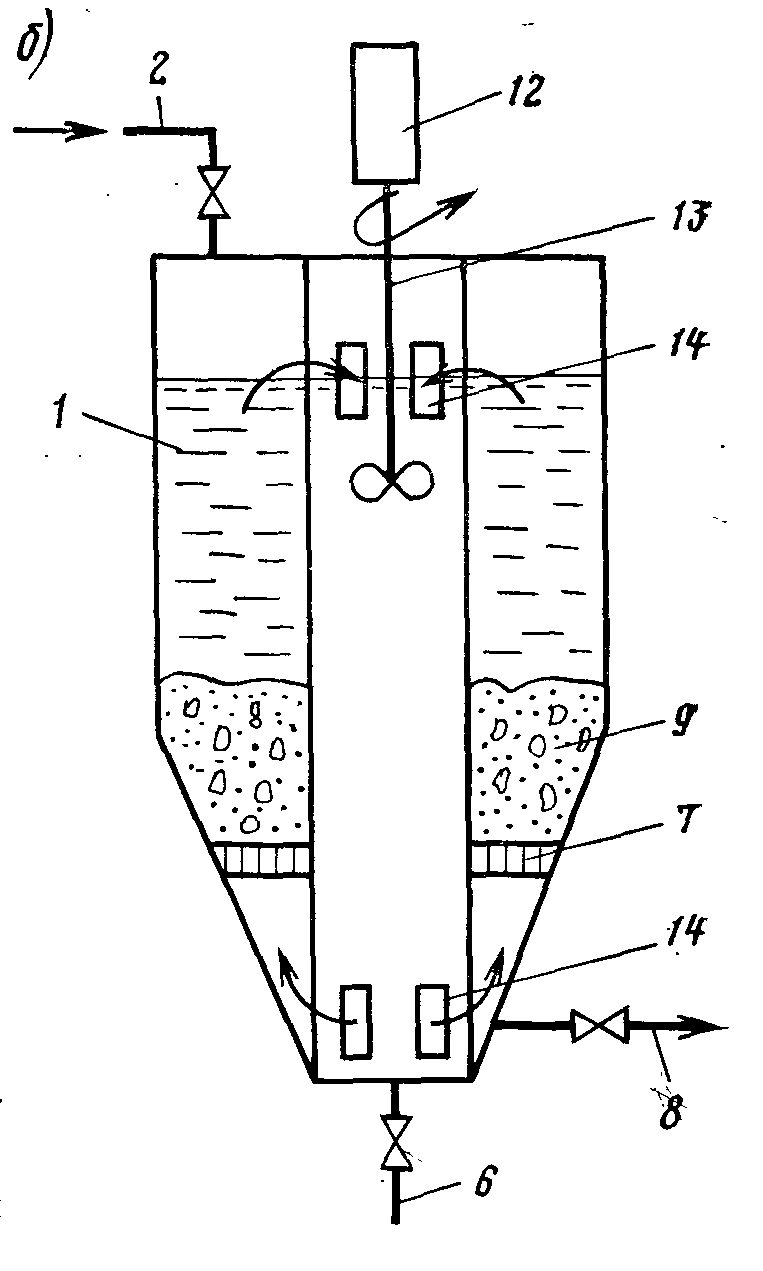

Растворы (или суспензии) реагентов приготовляют в растворных или расходных баках (принимают соответственно не менее двух-трех баков). Для побуждения и интенсификации растворения реагентов предусматривают барботаж (рис.4.2, а), механическое перемещение (рис.4.2, б) или непрерывную циркуляцию раствора с помощью насоса (рис.4.3). При барботировании интенсивность подачи сжатого воздуха 8-10 л/ (с*м2) Для растворения и 3-5 л/ (с-м2) для перемешивания при разбавлении в расходных баках. Распределение воздуха следует производить дырчатыми полиэтиленовыми трубами. В растворных баках концентрацию раствора коагулянта, считая по безводному продукту, следует принимать до 20 и 24% соответственно для очищенного кускового и гранулированного, до 17% - Для неочищенного, а в расходных баках - до 12%.

Растворные баки должны иметь наклонные днища под углом 45° к горизонтали при использовании неочищенного и 15° - очищенного коагулянта. Они должны быть оборудованы трубопроводом диаметром не менее 150 мм для опорожнения и сброса осадка. Днища расходных баков должны иметь уклон не менее 100 мм.

На водоочистных комплексах небольшой производительности (до 1000 м3/сут) применяют совмещенные расходные баки. Куски коагулянта загружают в растворный бак с днищем из деревянных колосников, а насыщенный раствор коагулянта поступает через днище в расходный бак. В этот же бак добавляют водопроводную воду для разбавления раствора до требуемой концентрации. Для ускорения растворения кусков реагента по пластмассовой трубе подают сжатый воздух под колосники.

Рис. 55. Баки приготовления раствора коагулянта с воздушным (а) и механическим (б) побуждением:

1 - корпус; 2, 3 - подача воды и сжатого воздуха; 7 - колосниковая решетка; 4 и 5 - верхняя и нижняя воздухораспределительная система; б - выпуск осадка; 8 - отвод раствора коагулянта; 9 - коагулянт; 12 - электродвигатель; 13 - ось мешалки; 10 - шланг; 11 - поплавок; 14 - окна для циркуляции раствора

По этой же трубе сжатый воздух поступает в систему дырчатых труб, уложенных по дну расходного бака, для перемешивания в нем раствора с целью поддержания равномерной его концентрации. Совмещенный растворно-расходный бак должен иметь два отделения, чтобы подача раствора не прерывалась, когда идет его приготовление в одном из отделений.

На очистных комплексах большой производительности устанавливают отдельно растворные и расходные баки с пирамидальным днищем и деревянными или железобетонными колосниками внизу бака, на которые загружают куски коагулянта. На сравнительно небольших установках расходные и растворные баки деревянные (из клепки), а на больших - железобетонные с антикоррозионной облицовкой внутри.

На установках производительностью до 1000 м3/сут реагентные баки могут быть размещены на верхнем этаже здания, что обеспечивает самотечную подачу раствора к месту его ввода в. обрабатываемую воду. В этом случае должен быть предусмотрен подъемник для подачи реагентов на верхний этаж. При большой производительности водоочистного комплекса растворные и расходные баки должны быть размещены на первом этаже рядом со складом реагентов, а раствор должен подаваться к дозирующему устройству насосами.

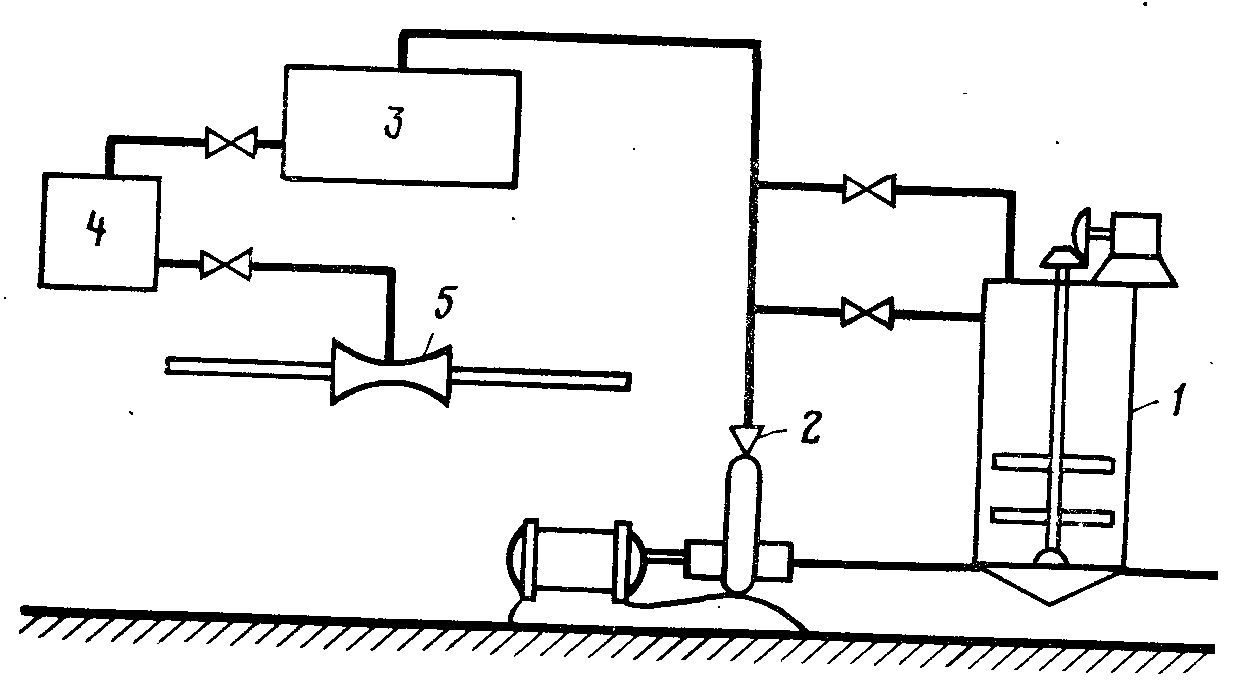

Рис.56. Установка для приготовления раствора флокулянта: 1 - растворный бак с непрерывной циркуляцией раствора; 2 - насос циркуляции и перекачки раствора; 3 - расходный бак; 4 - дозатор; 5 – эжектор

Объем, м3, растворного Vp и расходного V баков определяют по формулам:

где q - расчетный расход обрабатываемой воды, м3/ч; р - плотность раствора коагулянта, обычно 1 т/м3; Т - число часов работы водоочистных сооружений, на которое заготовляется раствор коагулянта; bp и b - концентрация раствора коагулянта в растворном и расходном баках.

Для подщелачивания и стабилизации воды, применяют известь в виде молока концентрацией до 5% по оксиду кальция или раствора концентрацией до 1,4 г/л, либо раствор соды концентрацией 5-8%. Технологическая схема известкования воды выбирается с учетом вида и качества исходного продукта, потребности в извести, места ее ввода и т.д. При суточном потреблении извести до 50 кг по оксиду кальция можно примеизвестковый раствор, приготовляемый в сатураторах двойного насыщения.

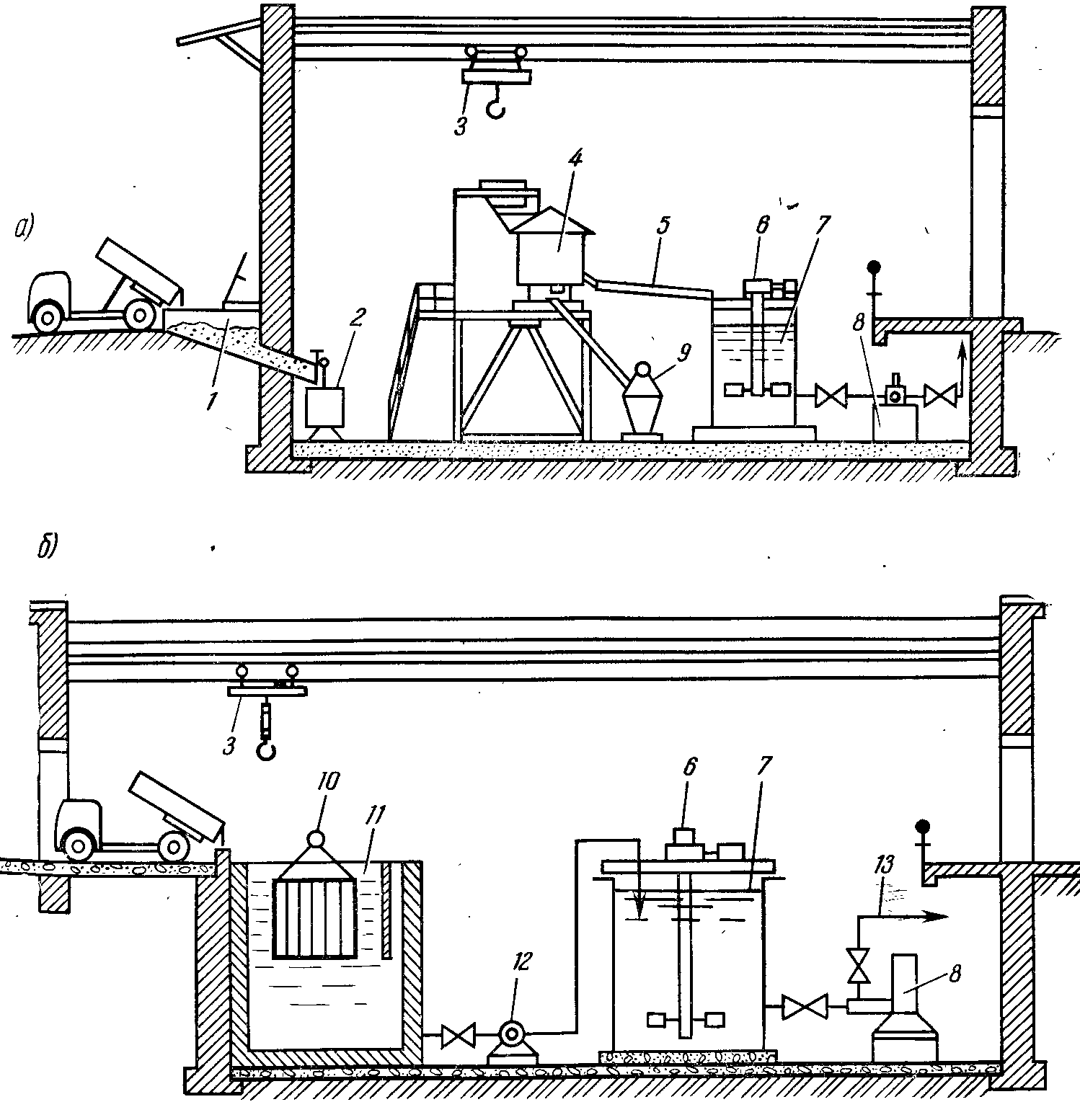

Рис.57. Известковое хозяйство при сухом (а) и жидкостном (б) хранении извести: 1 - бункер; 2 - контейнер; 3 - таль с электроприводом; 4 - известегасилка; 5 - сливной желоб; 6,7 - пропеллерная мешалка и бак для известкового молока; 8 - насос-дозатор; 9 - бак для отходов; 10 - корзина с известью; 11 - бак известкового теста; 12 - насос; 13 - отвод известкового молока.

П

ри большом суточном потреблении извести известковый раствор или молоко приготовляют в баках (принимают не менее двух баков). Баки должны иметь конические днища с углом 45° и сбросные трубопроводы диаметром не менее 100 мм. Непрерывное перемешивание известкового молока в баках осуществляют гидравлическим способом с помощью циркуляционного насоса при восходящей скорости потока не менее 5 мм/с с механическими мешалками или бар - ботированием воздухом с интенсивностью 8-10 л/ (с-м2). Известковое молоко очищают от нерастворимых примесей в вертикальных отстойниках с восходящей скоростью 2 мм/с или в гидроциклонах с двукратным пропуском его через аппарат.

ри большом суточном потреблении извести известковый раствор или молоко приготовляют в баках (принимают не менее двух баков). Баки должны иметь конические днища с углом 45° и сбросные трубопроводы диаметром не менее 100 мм. Непрерывное перемешивание известкового молока в баках осуществляют гидравлическим способом с помощью циркуляционного насоса при восходящей скорости потока не менее 5 мм/с с механическими мешалками или бар - ботированием воздухом с интенсивностью 8-10 л/ (с-м2). Известковое молоко очищают от нерастворимых примесей в вертикальных отстойниках с восходящей скоростью 2 мм/с или в гидроциклонах с двукратным пропуском его через аппарат.Раствор соды концентрацией 5-8%

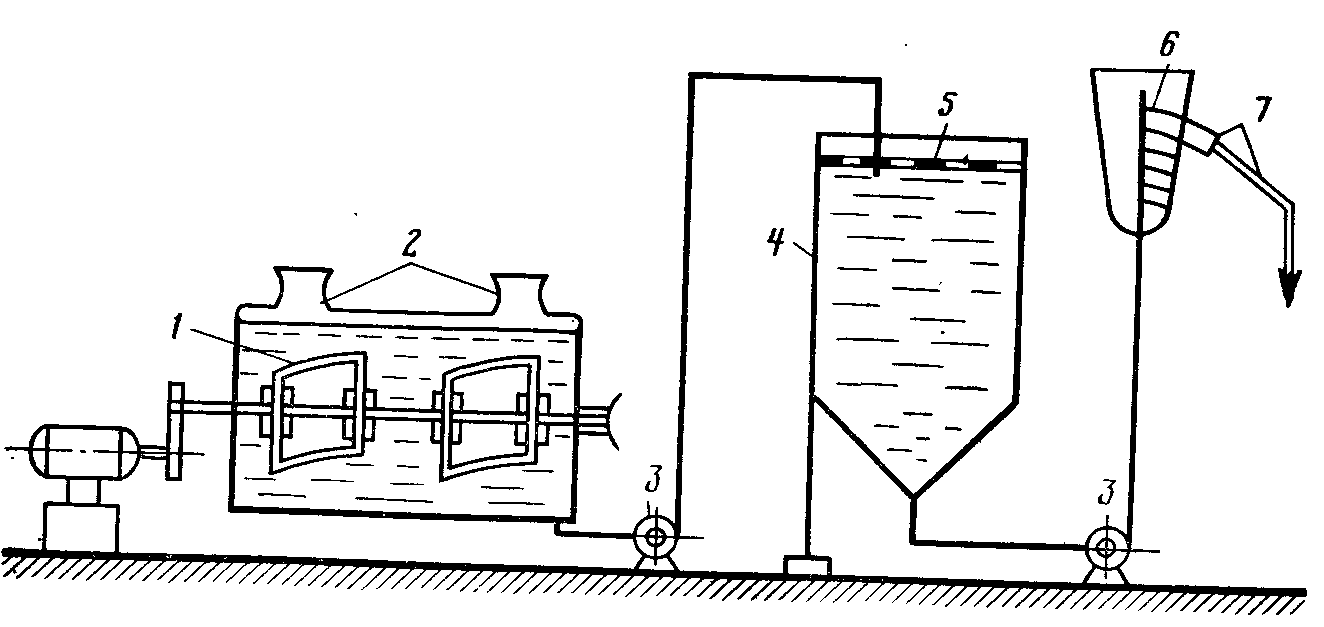

Рис.58. Установка для приготовления и дозирования пульпы активного угля: 1 - барабан с механическим перемешиванием; 2 - люки; 3 - насосы; 4 - бункер для пульпы; 5 - сетка; 6 - дозатор; 7 - отвод готовой пульпы.

готовят в железобетонных или стальных баках с механическим или пневматическим побуждением (барботаж). Для ускорения процесса растворения соды рекомендуется подогрев воды до 50-60°С.

Угольную пульпу концентрацией 5-10%, применяемую для дезодорации воды, готовят замачиванием порошкообразного активного угля в течение 1 ч в баках с механическим или гидравлическим перемешиванием. Помещения, где размещены угольные установки, относятся к категории пожароопасных, их оборудуют системой приточно-вытяжной вентиляции с пятикратным (не менее) обменом воздуха.

Растворы ПАА из технического продукта рекомендуется приготовлять в баках с механическими лопастными мешалками. В состав установки помимо мешалки входят

расходный бак, где аккумулируется раствор ПАА 1-1,5% -ной концентрации, дозатор и эжектор, вторично разбавляющий раствор до 0,1-0,25% -ной концентрации и транспортирующий его к месту ввода в обрабатываемую воду. Период приготовления раствора ПАА из геля 30-40 мин, из сухого продукта - 2 ч. При использовании горячей воды с температурой до 50°С продолжительность приготовления раствора ПАА сокращается. Число мешалок и объем расходных баков определяют исходя из сроков хранения растворов ПАА: 0,7-1% -ной концентрации - до 15 сут; 0,4-0,6% -ной - до 7 сут; 0,1-0,3% -ной - до 2 сут.

Растворы АК приготовляют на месте ее применения путем активации силиката натрия (т.е. нейтрализации его щелочности) раствором сульфата алюминия или хлором на установках непрерывного или периодического действия. При часовом использовании дозы АК до 3 кг применяют установки периодического действия, состоящие из реагентного бака, где в течение часа выдерживают хлорированный раствор силиката натрия, хлората ЛК-Ю, центробежного насоса и дозаторов.