Файл: Нормирование точности и контроль деталей сборочной единицы.docx

Добавлен: 05.12.2023

Просмотров: 221

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Нижегородский государственный технический университет

Нижегородский государственный технический университетим. Р.Е. Алексеева

Кафедра «Машиностроительные технологические комплексы»

КУРСОВАЯ РАБОТА

по дисциплине

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

ТЕМА: «Нормирование точности и контроль деталей сборочной единицы»

Вариант 13-5

Вариант 13-5Выполнил студент ____________ __Костин Я.А.___

(подпись) (Фамилия И.О.)

Сдана на проверку__________ ______С-20-АВ_______

(дата) (группа или шифр)

Преподаватель _________________ __Куликова Е. А._

(подпись) (Фамилия И.О.)

Работа зачтена_____________(дата)

С оценкой_____________________

Нижний Новгород 2022

Нижний Новгород 2022 Содержание

СодержаниеИсходные данные………………………………………………………………...3

1 Нормирование геометрической точности соединений………………………6

1.1 Соединение валов и отверстий……………………………………………..6

1.1.1 Назначение посадки методом подобия для соединения по D1………. 6

1.1.2 Назначение посадки методом подобия для соединения по D2………10

1.1.3 Назначение посадки методом подобия для соединения по D3………14

1.2 Допуски и посадки подшипников качения на вал и в корпус…………..20

2 Нормирование точности типовых соединений сложного профиля………...28

2.1 Нормирование точности метрической резьбы…………………………..28

2.2 Нормирование точности шпоночных соединений……………………...32

2.3 Нормирование точности шлицевых соединений………………………...37

2.4 Нормирование точности цилиндрических зубчатых передач…………..42

3 Выбор универсальных средств измерения…………………………………...47

Список литературы………………………………………………………………51

Нормативная документация…………………………………………………….52

Исходные данные

Исходные данные

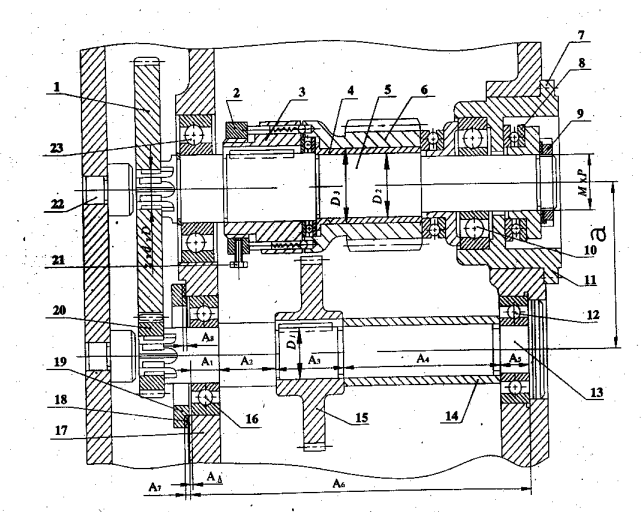

Часть механизма подач металлорежущего станка

На чертеже показана часть механизма подач металлорежущего станка. Передача движения с нижнего вала 13 на верхний вал 5 осуществляется с помощью сменных зубчатых колес 1 и 20, сидящих на шлицевых концах этих валов. Шлицы в отверстиях зубчатых колес 1 и 20 закаливаются. Продольное перемещение зубчатых колес ограничено пробками 22.

Зубчатые колеса кинематической передачи выполнены из стали и венец закалён. Прямозубая передача может нагреваться до температуры +60°С. Станина (корпус) 17 выполнена из чугуна и может нагреваться не более, чем до +40°С.

На верхнем валу смонтирована предохранительная шариковая муфта 3, отключающая червяк б при перегрузках механизма. В этом случае при вращающемся верхнем вале червяк будет оставаться неподвижным. Регулировка усилия на пружинах муфты осуществляется гайкой 2 с мелким шагом, стопорение гайки производится винтом 21 с крупным шагом.

В стальной червяк по D3 запрессована бронзовая тонкостенная втулка 4 с натягом, допустимые значения которого предусмотрены заданием. Втулка 4 должна иметь с шейкой вала по D2 гарантированный зазор порядка нескольких сотых миллиметра, при этом значительно не должна нарушаться

соосность червяка и вала.

Зубчатое колесо 15 должно быть хорошо сцентрировано по D1 относительно вала 13. Передача крутящего момента обеспечивается через призматическую шпонку.

Подшипники 12 и 16 и 23 установлены в цельный литой чугунный корпус 17 и имеют перегрузки до 150 %, толчки и вибрации умеренные, режим работы нормальный.

Резьбовое соединение гайки 9 (с мелким шагом и короткой длины свинчивания) с валом 5 служит для регулировки зазора упорного подшипника 8, установленного в промежуточный корпус (стакан) 11, который крепится к станине болтами 7 с нормальной длиной свинчивания.

В стакан 11 установлен радиальный подшипник 10, который может испытывать перегрузки до 300%.

Во всех резьбовых соединениях указаны результаты измерения для наружной резьбы.

Тепловой зазор

между крышкой 19 и подшипником 16 обеспечивается расчётом размерной цепи, состоящей из следующих звеньев:

между крышкой 19 и подшипником 16 обеспечивается расчётом размерной цепи, состоящей из следующих звеньев:А1 и А5 – ширина колец подшипников 16 и 12;

А2 – длина ступени вала 13;

А3 – высота ступицы зубчатого колеса 15;

А4 – длина распорной втулки 14;

А6 – размер корпуса 17;

А7

– толщина прокладки 18;

А8 – высота буртика крышки 19;

Рис. 1. Часть механизма подач металлорежущего станка

Исходные данные к рисунку

Исходные данные к рисунку| № варианта | Гладкие цилиндрические соединения | |||||||

| D1 | D2 | D3 | Nmax | Nmin | Отв.  | |||

| мм | мкм | |||||||

| 5 | 50 | 45 | 60 | 80 | 23 | 4,0 | ||

| № варианта | Подшипники качения | ||

| № позиции | Условное обозначение | Радиальная нагрузка, кН | |

| 5 | 10 | 160607 | 25 |

| № варианта | Шпоночное соединение | |

| d | b | |

| мм | ||

| 5 | 50 | 14 |

| № варианта | Шлицевое соединение | ||

| Z | d | D | |

| мм | |||

| 5 | 10 | 32 | 40 |

| № варианта | Резьбовое соединение | |||||

| № позиции | Обозначение резьбы |  |  |  пр пр |  лев лев | |

| мм | мкм | мин | ||||

| 5 | 2 | М42х1,0 | 40,88 | 30 | 8 | 25 |

| № варианта | Зубчатая передача | ||||||

| № позиции | a | m | Z | V, м/с | |||

| мм | |||||||

| 5 | 20 | 120 | 3 | 26 | 10 | ||

| № варианта | Размерная цепь, размеры в мм | |||||||||

|  |  |  |  |  |  |  |  |  | |

| 5 | 4,0 | 2,0 | 21-0,12 | 18 | 56 | 95 | 31-0,12 | 227 | 3 | 8 |

1 Нормирование точности гладких соединений

-

Соединение валов и отверстий-

Назначение посадки методом подобия для соединения по

-

Таблица 2

Карта исходных данных по

Карта исходных данных по

| Наименование исходных данных | Значения исходных данных |

| Номинальный размер соединения | D=50 мм |

| Название деталей, входящих в соединение | Зубчатое колесо 15, вал 13 |

| Требования, предъявляемые к работе соединения | Зубчатое колесо 15 должно быть хорошо сцентрировано относительно вала 13 и имеет одну призматическую шпонку для передачи крутящего момента |

Задание: Назначить методом подобия посадки для заданных соединений по

, учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по

, учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по  , записать посадки смешанным способом.

, записать посадки смешанным способом.Назначить шероховатость, допуски формы вала и отверстия для посадок по D1 методом подобия.

Для соединения вычертить: эскизы деталей и соединений (сборки). На эскизах предельные отклонения размеров деталей и посадки указать в смешанном обозначении согласно ГОСТ 2.307.

Решение:

Задано неподвижное соединение с дополнительным креплением призматической шпонкой, в котором требуется обеспечить точное центрирование. Этим условиям соответствует переходная посадка.

Так как по данному диаметру вал соединяется с одним отверстием, а внутренние поверхности более сложны для обработки, выбираем предпочтительную систему отверстия CH.

Методом подобия назначаем вид посадки

. Вероятность получения зазоров и натягов одинакова. Обеспечивается хорошее центрирование, при это требуется дополнительное крепление. Применяется в передачах со средними скоростями.

. Вероятность получения зазоров и натягов одинакова. Обеспечивается хорошее центрирование, при это требуется дополнительное крепление. Применяется в передачах со средними скоростями. Анализируя конструкцию и условия работы соединения, назначаем посадку

Анализируя конструкцию и условия работы соединения, назначаем посадку  . Эта посадка применяется при установке зубчатых колёс на валах редукторов, в станках и других машинах (передача крутящего момента обеспечивается шпонкой).

. Эта посадка применяется при установке зубчатых колёс на валах редукторов, в станках и других машинах (передача крутящего момента обеспечивается шпонкой).Определим предельные отклонения сопрягаемых деталей.

Для отверстия:

=50H7 по ГОСТ 25346 [1, табл. 1.1]:

=50H7 по ГОСТ 25346 [1, табл. 1.1]:TD=0,025 мм; Основное отклонение EI=0; ES=0+TD=0+0,030=0,030 мм

=50H7

=50H7 .

.Для вала:

=50k6 по ГОСТ 25346 [1, табл. 1.1]:

=50k6 по ГОСТ 25346 [1, табл. 1.1]:Td=0,016 мм;

Основное отклонение ei=+0,002 мм; es=ei+Td=+0,002+0,016=+0,018 мм