Файл: Нормирование точности и контроль деталей сборочной единицы.docx

Добавлен: 05.12.2023

Просмотров: 224

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

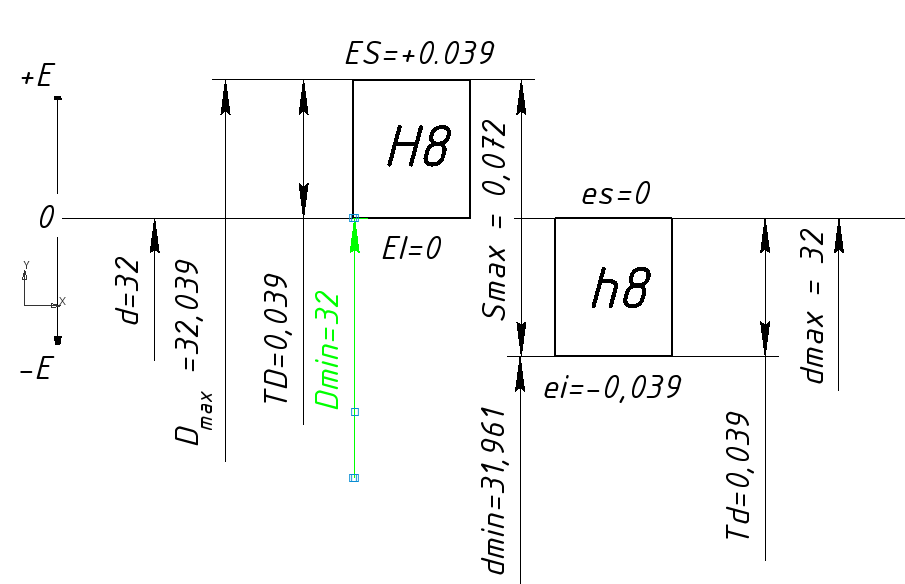

- по внутреннему диаметру d: Ø32

- посадка предпочтительная;

- посадка предпочтительная;

- по внешнему диаметру D: Ø40

-посадка предпочтительная;

-посадка предпочтительная;

- по ширине b: 5

-посадка предпочтительная.

-посадка предпочтительная.

Стандартное комплексное обозначение для шлицевого соединения по ГОСТ 1139:

Стандартное комплексное обозначение для вала шлицевого соединения по ГОСТ 1139:

Стандартное комплексное обозначение для отверстия шлицевого соединения по ГОСТ 1139:

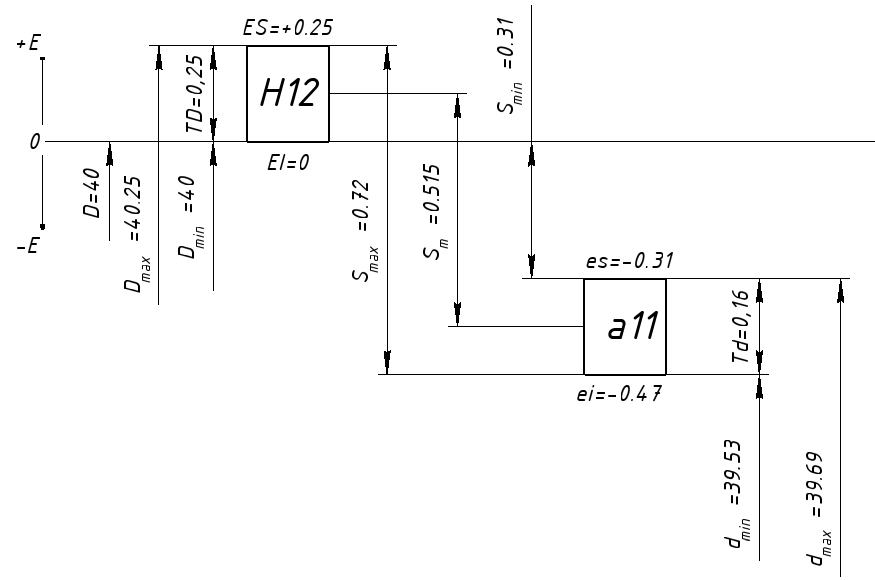

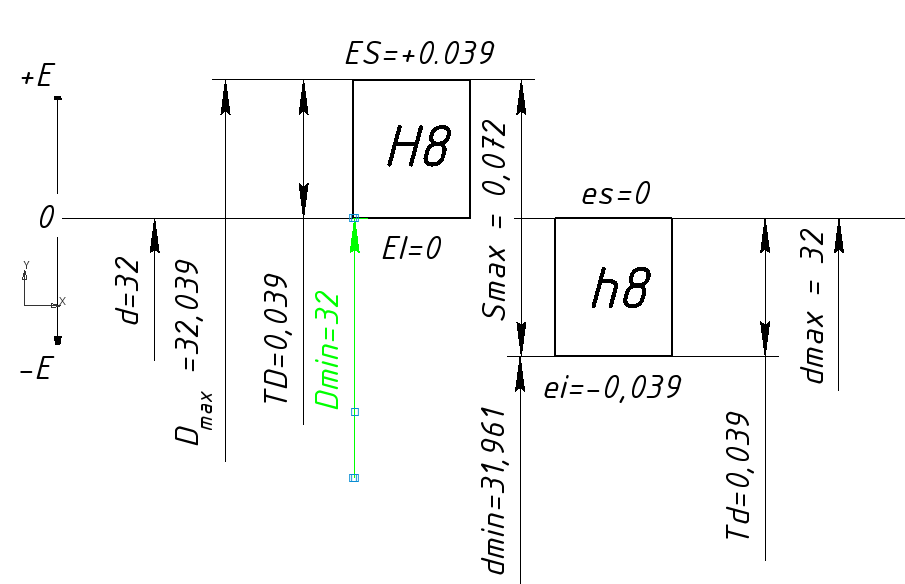

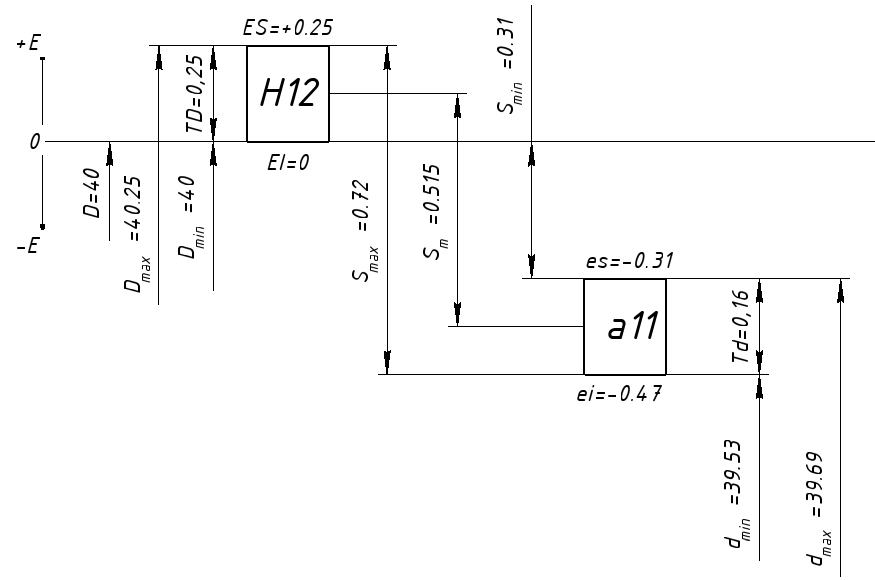

Схема расположения полей допусков по внутреннему диаметру d

Схема расположения полей допусков по внутреннему диаметру D

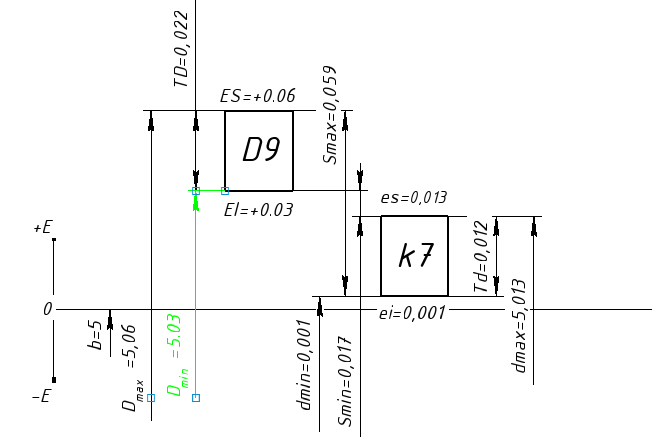

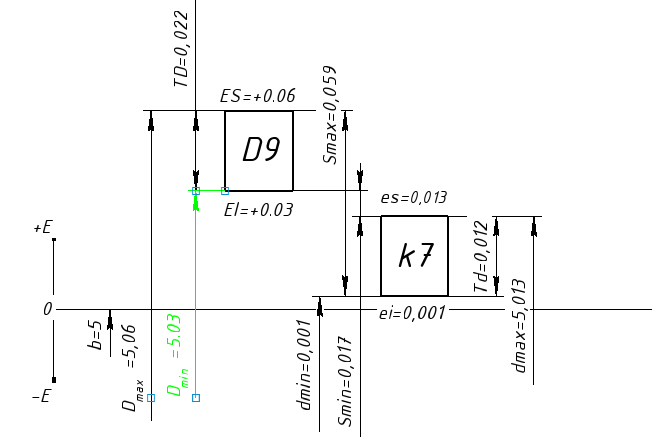

Схема расположения полей допусков по ширине b

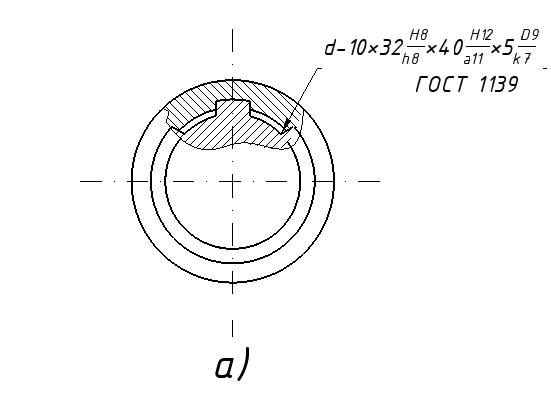

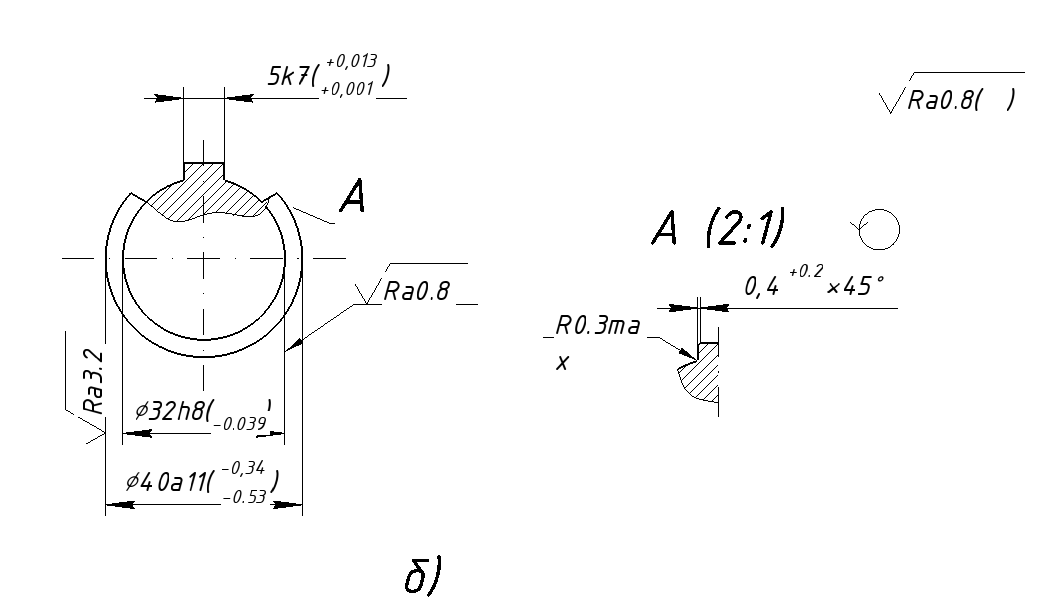

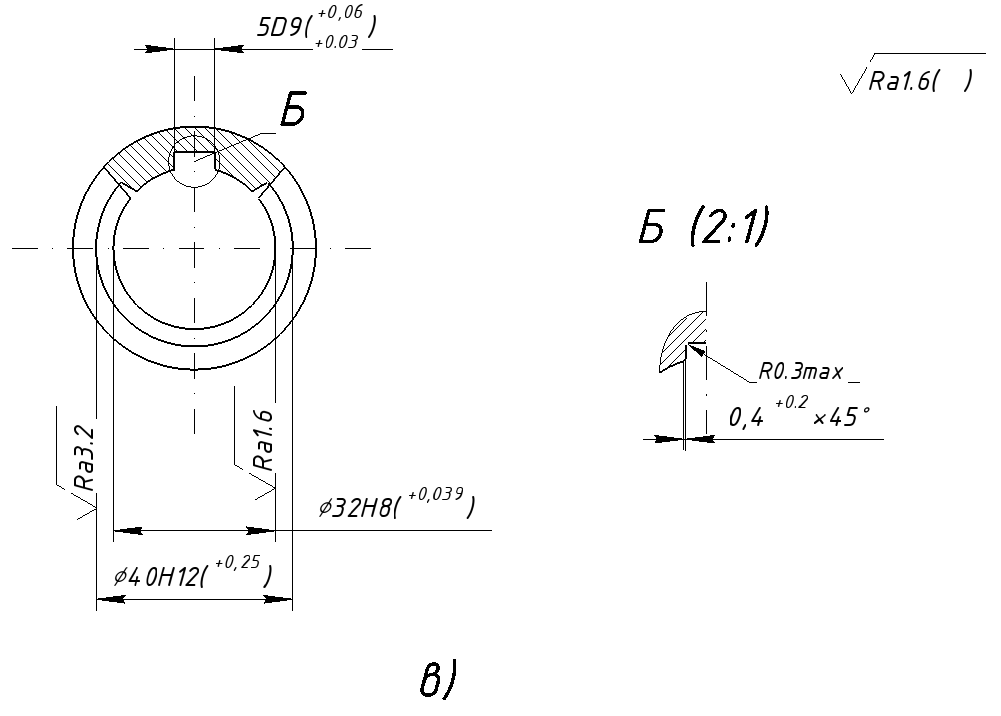

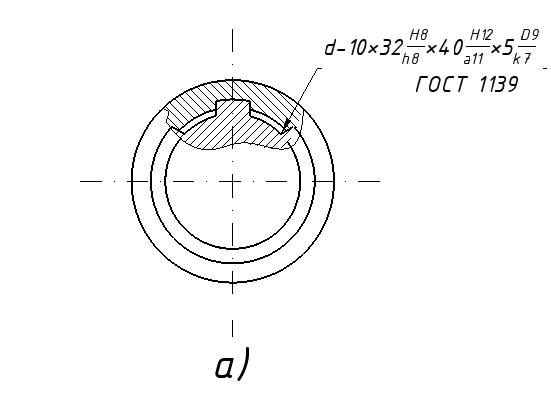

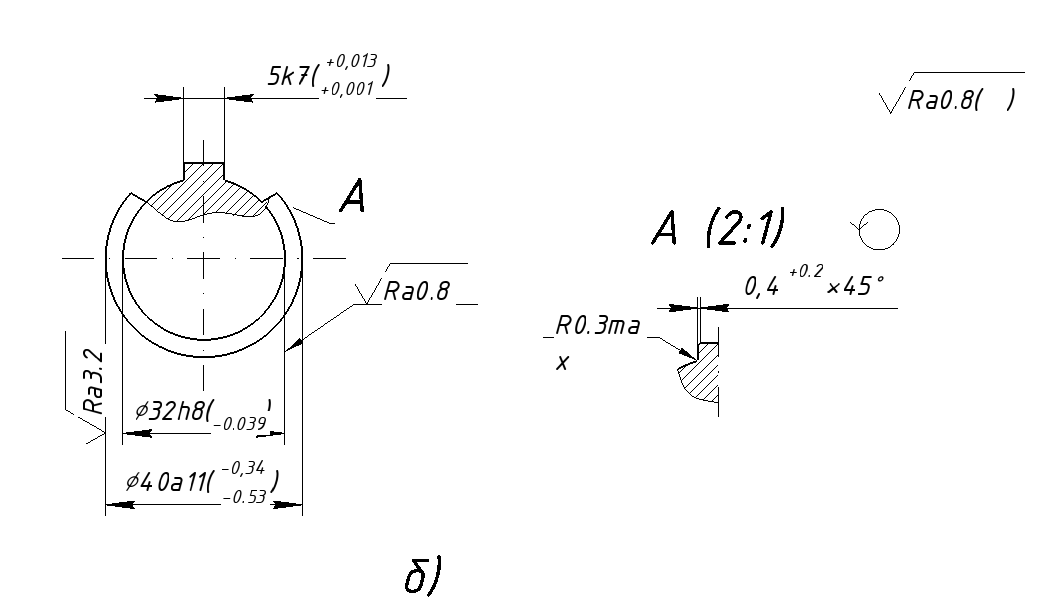

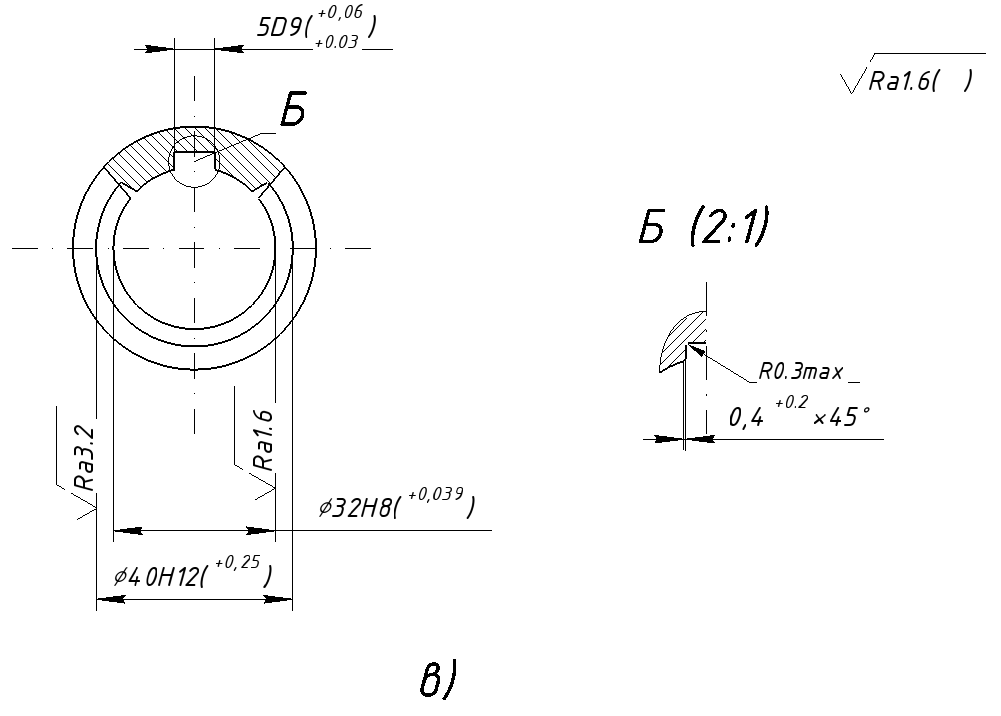

Оформление поперечных сечений шлицевого соединения:

а – шлицевое соединение в сборе, б – сечение вала, в – сечение отверстия

Карта исходных данных

Задание. Рассчитать геометрические параметры прямозубой цилиндрической зубчатой передачи. Определить число зубьев сопрягаемого колеса и передаточное отношение. Назначить степень точности и вид сопряжения для зубчатого колеса и передач, исходя из заданных условий; выбрать контрольный комплекс для проверки их годности. Выполнить рабочий чертеж зубчатого колеса в соответствии с требованиями ЕСКД.

Решение.

Рассчитаем основные геометрические параметры зубчатого колеса:

Определим число зубьев сопрягаемого колеса и передаточное отношение, используя формулу межосевого расстояния a = m (z1 + z2)/2:

Рассчитаем длину общей нормалипо формуле W=m[1,476 (2zw- 1) +0,014 z]:

Проверим результаты расчёта по [1, табл. 4.17]:

По таблице для z=26 при m=1 → мм;

мм;

Длина общей нормали данного колеса

Расчёты совпадают.

Определим вид передачи.

Так как зубчатая передача, рассматриваемая в данной курсовой работе, находится в механизме подачи металлорежущего станка, то принимаем скоростной вид передачи.

Назначим степень точности по нормам плавности работы зубчатой передачи по [1, табл. 4.19].

Назначим степень точности по нормам плавности работы зубчатой передачи по [1, табл. 4.19].

Для заданного изделия (металлорежущий станок) и окружной скорости V=10 м/с в интервале скоростей от 6 до 10 рекомендуется 7 – я степень.

Назначим степени точности по нормам контакта зубьев и кинематической точности.

Степень точности по нормам контакта может быть более точной или равной степени по норме плавности. Принимаем тоже 7 – ю степень. Степень кинематической точности для скоростной передачи может быть равна или на одну степень грубее нормы плавности. Принимаем 7 – ю степень, учитывая вид изделия – металлорежущий станок.

Определим вид сопряжения.

Рассчитаем минимальный боковой зазор

Рассчитаем минимальный боковой зазор  по рекомендациям в зависимости от модуля, температурного режима работы и окружной скорости Vи по таблице [1, табл. 4.20] вид сопряжения:

по рекомендациям в зависимости от модуля, температурного режима работы и окружной скорости Vи по таблице [1, табл. 4.20] вид сопряжения:

где – величина, обеспечивающая нормальные условия смазки;

– величина, обеспечивающая нормальные условия смазки;

– величина бокового зазора, соответствующая температурной

компенсации.

Ориентировочно для размещения смазки боковой зазор можно принять в зависимости от модуля. Зубчатая передача с окружной скоростью V=8 м/с относится к среднескоростным передачам, поэтому принимаем

можно принять в зависимости от модуля. Зубчатая передача с окружной скоростью V=8 м/с относится к среднескоростным передачам, поэтому принимаем  :

:

Боковой зазор, соответствующий температурной компенсации , определяется по формуле

, определяется по формуле

при

,

,

где – межосевое расстояние передачи,

– межосевое расстояние передачи,  и

и  – коэффициенты линейного расширения для материалов соответственно зубчатых колес и корпуса;

– коэффициенты линейного расширения для материалов соответственно зубчатых колес и корпуса;  и

и  – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колёс и корпуса.

– предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колёс и корпуса.

Зубчатые выполнены из стали и венец закалён, следовательно

.

.

Корпус выполнен из чугуна, следовательно .

.

Рассчитаем :

:

=

=

=0,022 мм.

В итоге имеем:

По таблице [1, табл. 4.20] возьмём ближайшее стандартное значение , большее чем 0,082 мм. Для межосевого расстояния 125 принимаем

, большее чем 0,082 мм. Для межосевого расстояния 125 принимаем

- посадка предпочтительная;

- посадка предпочтительная;- по внешнему диаметру D: Ø40

-посадка предпочтительная;

-посадка предпочтительная;- по ширине b: 5

-посадка предпочтительная.

-посадка предпочтительная.Стандартное комплексное обозначение для шлицевого соединения по ГОСТ 1139:

Стандартное комплексное обозначение для вала шлицевого соединения по ГОСТ 1139:

Стандартное комплексное обозначение для отверстия шлицевого соединения по ГОСТ 1139:

Схема расположения полей допусков по внутреннему диаметру d

Схема расположения полей допусков по внутреннему диаметру D

Схема расположения полей допусков по ширине b

Оформление поперечных сечений шлицевого соединения:

а – шлицевое соединение в сборе, б – сечение вала, в – сечение отверстия

2.4. Нормирование точности цилиндрических зубчатых колёс и передач

2.4. Нормирование точности цилиндрических зубчатых колёс и передач

Карта исходных данных

| Наименования исходных данных | Значения исходных данных |

| Вид изделия (автомобиль, пресс, робот и т. д.) | Часть механизма подач металлорежущего станка |

| Номер позиции по чертежу | 20 |

| Межосевое расстояние (МОР) а, мм | 120 |

| Модуль m, мм | 3 |

| Исходный контур | По ГОСТ 13755-81 |

| Число зубьев Z | 26 |

| Коэффициент смещения исходного контура χ | 0 |

| Окружная скорость V, м/с | 10 |

| Допустимая температура нагрева передачи | +60 °C |

| Допустимая температура нагрева корпуса | +40 °C |

Задание. Рассчитать геометрические параметры прямозубой цилиндрической зубчатой передачи. Определить число зубьев сопрягаемого колеса и передаточное отношение. Назначить степень точности и вид сопряжения для зубчатого колеса и передач, исходя из заданных условий; выбрать контрольный комплекс для проверки их годности. Выполнить рабочий чертеж зубчатого колеса в соответствии с требованиями ЕСКД.

Решение.

Рассчитаем основные геометрические параметры зубчатого колеса:

-

диаметр делительной окружности — d = mZ= 3×26 = 78 мм; -

диаметр окружности выступов — da = d+2т = 78 + 2×3 = 84 мм; -

диаметр окружности впадин — df= d – 2,5m = 78 – 2,5×3 = 70,5 мм; -

диаметр основной окружности — db= dcos = 78×0,9397 = 73,3 мм; -

ширина зубчатого венца B=10m=30 мм; -

окружной шаг (шаг по делительной окружности) — pt= 360/Z = πm =

= 3,14×3 = 9,42 мм; -

шаг зацепления или основной шаг (шаг по основной

окружности) — pb= ptcos = πmcos = 8,85 мм; -

высота головки зуба — ha= m = 3мм; -

высота ножки — hf= 1,25m = 1,25×3 = 3,75мм; -

толщина зуба по делительной окружности на высоте головки зуба —

S = pt /2 = πm/2 = 4,71 мм.

Определим число зубьев сопрягаемого колеса и передаточное отношение, используя формулу межосевого расстояния a = m (z1 + z2)/2:

Рассчитаем длину общей нормалипо формуле W=m[1,476 (2zw- 1) +0,014 z]:

Проверим результаты расчёта по [1, табл. 4.17]:

По таблице для z=26 при m=1 →

мм;

мм;

Длина общей нормали данного колеса

Расчёты совпадают.

Определим вид передачи.

Так как зубчатая передача, рассматриваемая в данной курсовой работе, находится в механизме подачи металлорежущего станка, то принимаем скоростной вид передачи.

Назначим степень точности по нормам плавности работы зубчатой передачи по [1, табл. 4.19].

Назначим степень точности по нормам плавности работы зубчатой передачи по [1, табл. 4.19]. Для заданного изделия (металлорежущий станок) и окружной скорости V=10 м/с в интервале скоростей от 6 до 10 рекомендуется 7 – я степень.

Назначим степени точности по нормам контакта зубьев и кинематической точности.

Степень точности по нормам контакта может быть более точной или равной степени по норме плавности. Принимаем тоже 7 – ю степень. Степень кинематической точности для скоростной передачи может быть равна или на одну степень грубее нормы плавности. Принимаем 7 – ю степень, учитывая вид изделия – металлорежущий станок.

Определим вид сопряжения.

Рассчитаем минимальный боковой зазор

Рассчитаем минимальный боковой зазор  по рекомендациям в зависимости от модуля, температурного режима работы и окружной скорости Vи по таблице [1, табл. 4.20] вид сопряжения:

по рекомендациям в зависимости от модуля, температурного режима работы и окружной скорости Vи по таблице [1, табл. 4.20] вид сопряжения:

где

– величина, обеспечивающая нормальные условия смазки;

– величина, обеспечивающая нормальные условия смазки;

– величина бокового зазора, соответствующая температурной

компенсации.

Ориентировочно для размещения смазки боковой зазор

можно принять в зависимости от модуля. Зубчатая передача с окружной скоростью V=8 м/с относится к среднескоростным передачам, поэтому принимаем

можно принять в зависимости от модуля. Зубчатая передача с окружной скоростью V=8 м/с относится к среднескоростным передачам, поэтому принимаем  :

:

Боковой зазор, соответствующий температурной компенсации

, определяется по формуле

, определяется по формуле

при

,

,где

– межосевое расстояние передачи,

– межосевое расстояние передачи,  и

и  – коэффициенты линейного расширения для материалов соответственно зубчатых колес и корпуса;

– коэффициенты линейного расширения для материалов соответственно зубчатых колес и корпуса;  и

и  – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колёс и корпуса.

– предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колёс и корпуса.Зубчатые выполнены из стали и венец закалён, следовательно

.

.Корпус выполнен из чугуна, следовательно

.

.Рассчитаем

:

: =

==0,022 мм.

В итоге имеем:

По таблице [1, табл. 4.20] возьмём ближайшее стандартное значение

, большее чем 0,082 мм. Для межосевого расстояния 125 принимаем

, большее чем 0,082 мм. Для межосевого расстояния 125 принимаем