Файл: Нормирование точности и контроль деталей сборочной единицы.docx

Добавлен: 05.12.2023

Просмотров: 226

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

и

и .

.

Это соответствует 7 квалитету для отверстия и 7 – для вала.

Определим отклонения вала и отверстия.

Так как посадка назначена в системе отверстия, то на отверстие назначаем интервал допуска основного отверстия H7 с EI = 0.

Второе отклонение:

.

.Для

=60H7 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм

=60H7 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм

Получили:

=60H7

=60H7 .

.Определим основное отклонение вала.

Так как назначена посадка в системе вала, основным отклонением поля допуска вала будет нижнее предельное отклонение:

По ГОСТ 25346-2013 подбираем стандартное поле допуска вала. Ближайшим будет поле допуска вала

с основным отклонением

с основным отклонением

Второе отклонение:

.

.Для

=68

=68 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм

по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм

Получили:

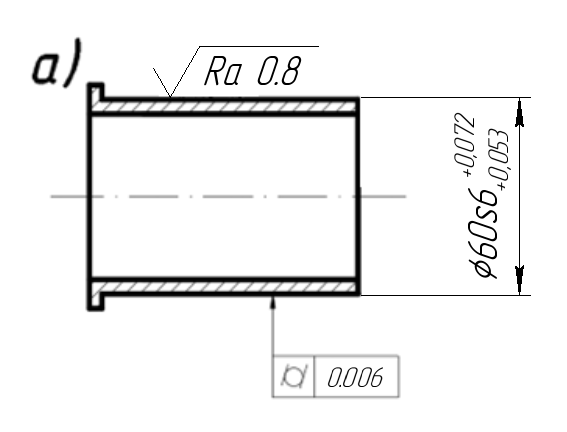

=60s6

=60s6 .

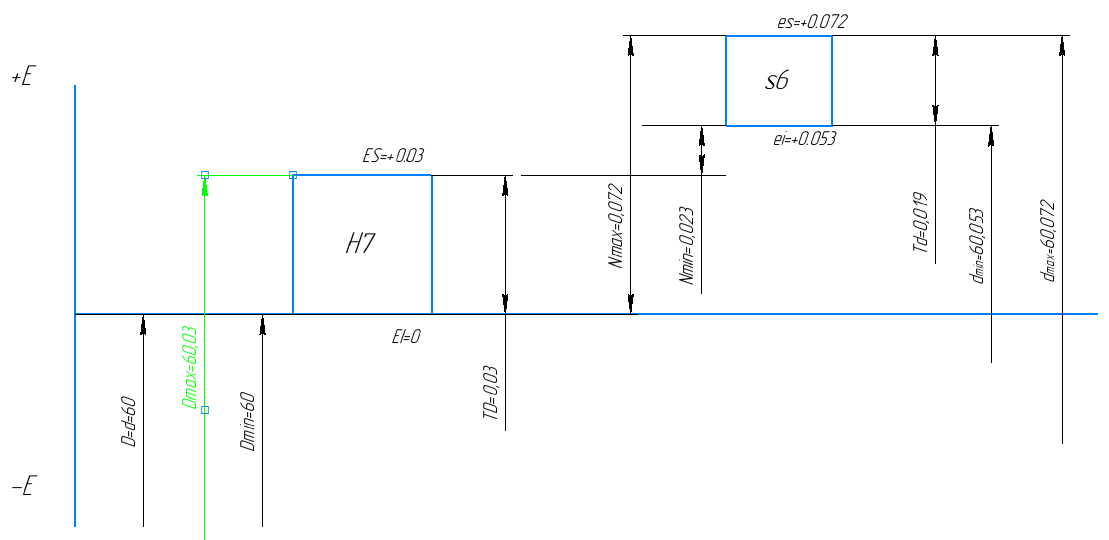

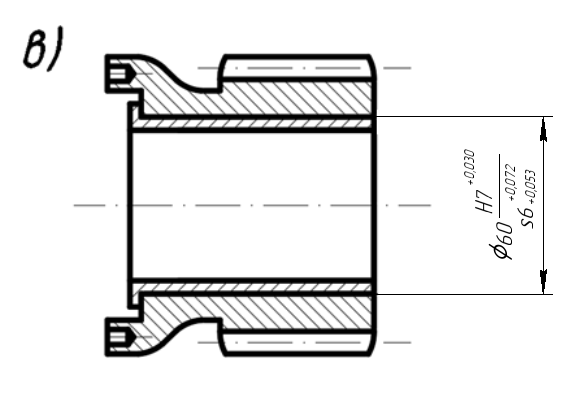

.Назначена посадка

Рассчитаем предельные характеристики и допуск посадки

Предельные размеры отверстия:

Предельные размеры вала:

Максимальный натяг:

Минимальный натяг:

Средневероятный натяг:

Допуск посадки:

или

Проверка правильности расчёта и подбора посадки.

Определим погрешность

подбора посадки по допуску:

подбора посадки по допуску:

Сравнение стандартных значений предельных натягов с заданными:

Следовательно, посадка назначена верно.

Схема расположения интервалов допусков посадки

Схема расположения интервалов допусков посадки

Назначим шероховатость, допуски формы вала и отверстия расчётным методом.

Назначим шероховатость, допуски формы вала и отверстия расчётным методом.Выбираем уровень относительной геометрической точности А, так как соединение втулки и червяка станка работает в нормальных условиях.

Коэффициент шероховатости

[1, табл. 2.2].

[1, табл. 2.2].Рассчитаем

.

.Для

=60H7

=60H7

Для

=60s6

=60s6

Округлим расчётные значения до стандартных [1, табл. В1]:

Для

;

;Для

.

.Рассчитаем допуск формы посадочных поверхностей.

Для цилиндрических поверхностей может быть задан допуск цилиндричности или допуски круглости и профиля продольного сечения. Выбираем допуск цилиндричности, контроль на координатно-измерительной машине.

Коэффициент формы

[1, табл. 2.2].

[1, табл. 2.2].Коэффициент жёсткости

.

. Рассчитаем допуск формы.

Рассчитаем допуск формы.Для

;

;Для

.

.Округлим

до стандартных значений [1, табл. В6]:

до стандартных значений [1, табл. В6]:-

мкм (соответствует 6 степени точности для

мкм (соответствует 6 степени точности для  60H7

60H7 );

); -

мкм (соответствует 5 степени точности для

мкм (соответствует 5 степени точности для  60s6

60s6 ).

).

Соединение зубчатого колеса и вала:

Соединение зубчатого колеса и вала:а – вал; б – отверстие; в – сборочный узел.

1.2. Допуски и посадки подшипников качения на вал и в корпус

1.2. Допуски и посадки подшипников качения на вал и в корпус

Карта исходных данных

| Наименования исходных данных | Значения исходных данных |

| Условное обозначение подшипника | 160607 |

| Номер позиции по чертежу | 10 |

| Радиальная нагрузка  , кН , кН | 25 |

| Режим работы, перегрузки в % | Допускаются перегрузки до 300% |

| Вращающаяся деталь | Вал |

| Конструкция вала | Сплошной |

| Конструкция корпуса | Неразъёмный |

Задание. Для заданного по варианту подшипника назначить посадки внутреннего и наружного колец на вал и в корпус, построить схемы расположения интервалов допусков назначенных посадок. Задание оформить в виде карты исходных данных. Назначить технические требования к посадочным поверхностям деталей, к которым присоединяется подшипник. Вычертить эскиз подшипникового узла, эскизы посадочных поверхностей вала и корпуса под подшипник.

Решение.

Расшифруем условное обозначение подшипника 160607:

07 – код диаметра отверстия

6 – серия по диаметру

0 – тип подшипника

160000 – конструктивное исполнение подшипника

0 – серия по ширине

600 – размерная серия

0 – класс точности

Расшифровка

- код внутреннего диаметра – 07 – код, получаемый частным от деления номинального диаметра dна 5;

- тип подшипника – 0 –

радиальный шариковый;

- конструктивное исполнение – 160000 – однорядный с односторонним уплотнением;

- класс точности – 0 – характеризует значения предельных отклонений.

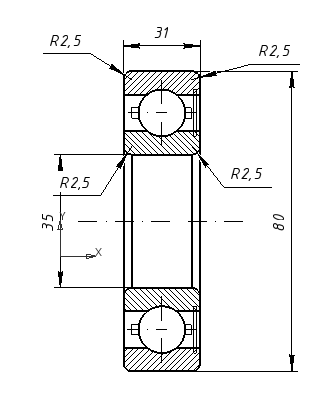

Определяем конструктивные размеры подшипника 160607 по ГОСТ 8338-75 [1, табл. 3.2]:

Внутренний диаметр подшипника d = 35 мм.

Наружный диаметр подшипника D = 80 мм.

Ширина подшипника B = 31-0,12 мм.

Радиусы закруглений внутреннего

и наружного колец r = 2,5 мм.

Эскиз подшипника 160607

Определим предельные отклонения на наружное и внутреннее кольца подшипника по ГОСТ 520 [1, табл. 3.9.]:

Для любого подшипника верхнее отклонение внутреннего и наружного колец равны 0: ES=0, es=0.

Для радиального шарикового подшипника 0 класса точности с диаметром внутреннего кольца 35 мм имеем: EI= -12 мкм;

Для радиального шарикового подшипника 0 класса точности с диаметром внешнего кольца 80 мм имеем: ei= -13 мкм.

Интервал допуска внутреннего кольца -

;

;Интервал допуска внешнего кольца -

.

.Определим виды нагружения колец подшипника.

Вращающаяся деталь – вал, поэтому внутреннее кольцо подшипника испытывает циркуляционный вид нагружения, наружное кольцо испытывает местный вид нагружения, так как не вращается.

Вращающаяся деталь – вал, поэтому внутреннее кольцо подшипника испытывает циркуляционный вид нагружения, наружное кольцо испытывает местный вид нагружения, так как не вращается.Назначим посадки внутреннего и наружного колец на вал и корпус соответственно.

Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:

где P – интенсивность радиальной нагрузки, кН/м;

R – радиальная нагрузка на подшипник, кН;

B – ширина подшипника, мм;

r и r1 – радиусы закруглений внутреннего кольца подшипника, мм;

К1 – динамический коэффициент посадки, зависящий от допустимой перегрузки, К