Файл: Хранение энергии в контексте энергетического перехода обзор технологий Аннотация.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 194

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.2.2.1. Обычные батареи

2.2.2.1.1. Свинцово-кислотные батареи

Свинцово-кислотные аккумуляторы используются уже более 150 лет, это развитая технология, широко применяемая в автомобильной промышленности и во многих устройствах хранения, например, UPS (Uninterrupted Power Supply) (ИБП (источник бесперебойного питания)) для телекоммуникационных систем и изолированных фотоэлектрических систем. [44].

Электроды из металлического свинца и оксида свинца в растворе серной кислоты составляют свинцово-кислотную батарею. В цикле разряда и свинец, и оксид свинца превращаются в сульфат свинца, и концентрация серной кислоты в электролите уменьшается, в то время как при заряде металлический свинец осаждается на отрицательном электроде, а оксид свинца на положительном электроде, увеличивая концентрацию серной кислоты в электролите [40].

Свинцово-кислотные аккумуляторы обладают такими положительными характеристиками, как низкая стоимость и умеренный КПД (70–80%), при этом некоторые усовершенствованные конструкции достигают более высокого КПД (80–90%) [40,44]. Однако у них есть недостатки, такие как низкий срок службы (400–1000 циклов при 80% глубине разряда), который можно резко сократить при более глубокой глубине разряда, низкая удельная энергия (30–50 Вт·ч/кг), потребность в регулярном техническом обслуживании, также есть опасность экологических проблем из-за токсичности свинца [40,43,44,99]. Также необходим контроль температуры хранения.

Наравне с традиционными свинцово-кислотными батареями были разработаны некоторые технологические вариации для снижения требований к техническому обслуживанию и увеличения срока службы (1500+ циклов при 80% DOD), например, VRLA (свинцово-кислотные батареи с клапанным регулированием), которые имеют две категории, указывающие на разные способы удерживания электролита: гель и абсорбированный стекломат (AGM). В гелевые аккумуляторы добавляют загуститель, превращающий жидкость в гель. В ячейках AGM для удержания жидкости используется стеклянная матрица. [41,74,99,101,102].

2.2.2.1.2. Никель-кадмиевые (Ni-Cd) и никель-металлогидридные (NiMH) батареи

Никель-кадмиевые батареи — еще одна развитая технология, широко используемая в бытовой технике [42]. Гидроксид никеля в качестве положительного электрода и гидроксид кадмия в качестве отрицательного электрода в щелочном электролите составляют Ni-Cd аккумулятор [40].

При зарядке гидроксид никеля превращается в оксигидроксид никеля на отрицательном электроде, а на положительном электроде гидроксид кадмия превращается в металлический кадмий, причем обе реакции меняются на противоположные во время цикла разряда.

Ni-Cd аккумуляторы имеют более длительный срок службы (1000–1500 циклов при глубине разряда 80%) и более высокую удельную энергию (55–75 Вт·ч/кг), чем свинцово-кислотные аккумуляторы. Однако они также имеют недостатки. Они токсичны, это проблема связана с использованием кадмия, также у них проявляется эффект памяти – явление, когда батарея начинает терять свою емкость из-за циклов зарядки, выполненных до полной разрядки батареи [40,41,44,99].

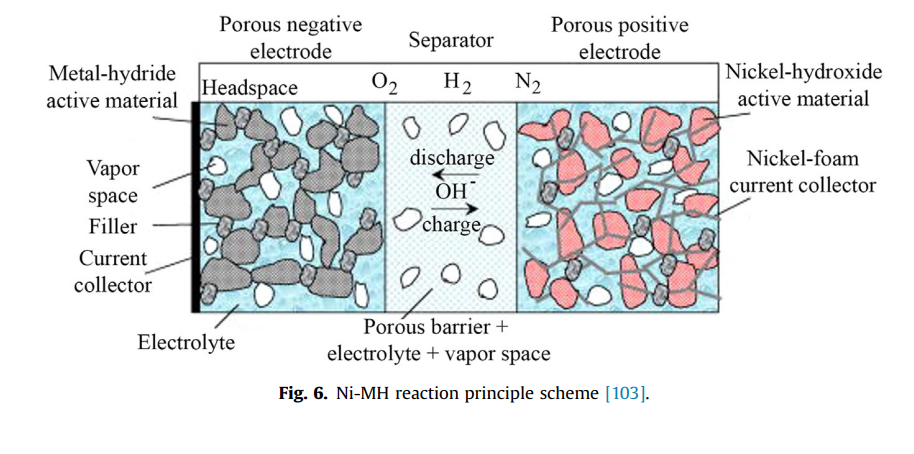

Никель-металлогидридные батареи представляют собой разновидность никель-кадмиевых аккумуляторов, которые разрабатывались с целью улучшения их характеристик и при этом были бы более безопасными для окружающей среды, поскольку из электродов удаляется кадмий [43]. Металлический сплав, связанный водородом, составляет металлогидридный электрод, и реакции процесса зарядки и разрядки в основном одинаковы, схематическая структура обоих электродов и электролита показана на рис. 6.

Еще одним преимуществом Ni-MH аккумуляторов является повышенная плотность энергии (более 80 Вт·ч/кг). Однако они имеют два недостатка с точки зрения долговечности - сокращенный жизненный цикл (800–1200 циклов при 80% глубине разряда) и более высокую скорость саморазряда (0,4–1,2%/день) по сравнению с Ni-Cd, особенно потому, что растворенный водород вступает в реакцию с положительным электродом [74,99,100].

2.2.2.1.3. Литий-ионный аккумулятор (Li-ion).

Создание литий-ионных аккумуляторов является важным шагом в развитии аккумуляторов; они имеют лучшее сочетание удельной энергии и срока службы. Исследовательские проекты начались в 1960–70 годы и привели к выпуску на рынок фирмой Sony первых литий-ионных аккумуляторов в 1991 году [40]. Двадцать лет спустя, производство таких аккумуляторов достигает 2 миллиардов штук в год [74].

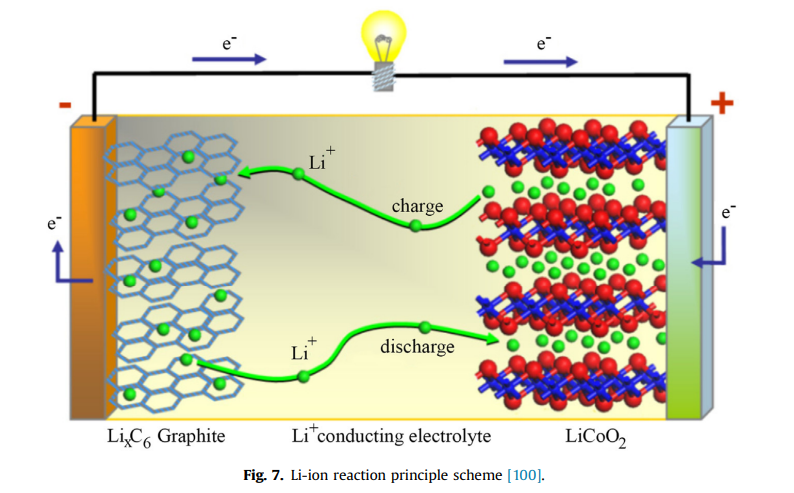

Литий-ионные аккумуляторы работают по несколько другому принципу, называемому принципом интеркаляции, при котором обратимое внедрение атома-гостя в твердую структуру хозяина, не вызывая серьезного нарушения этой структуры. В литий-ионных батареях ионы лития переносятся между двумя электродами от одного деинтеркалированного электрода к другому, который реинтеркалируется, как в схеме, представленной на рис. 7.

Существует несколько возможных материалов для положительного электрода. Их можно разделить на три категории: халькогениды металлов, переходные оксиды металлов и полианионные соединения. Эти материалы также могут классифицировать в зависимости от их кристаллической структуры; например, слоистые, шпинель и оливин [104].

Исследования по использованию халькогенидов металлов в качестве положительного электрода восходят к 1970-м годам в Стэнфордском университете, где использовался тантал дисульфид (TaS2). Эти исследования продолжались в фирме Exxon, в результате чего появились аккумуляторы с дисульфидом лития-титана (LTS), LiTiS2 в качестве основной структуры.

Сначала использовался чистый литий в качестве отрицательного электрода, но рост дендритов металлического лития во время циклирования сокращал срок службы батареи и, потенциально приводя к опасности взрыва, поднимал вопросы безопасности. Для повышения безопасности электрод из чистого лития был заменен на литий-алюминиевый электрод [105,106].

В 1980-х годах исследования материалов положительных электродов были сосредоточены на оксидах переходных металлов, имеющих такую же слоистую кристаллическую структуру, как LTS. Первым слоистым оксидом переходного металла для положительного электрода был использован оксид лития-кобальта (LCO), LiCoO2, который обладает хорошей удельной емкостью, низким саморазрядом и хорошим сроком службы.

Некоторыми недостатками LCO являются повышенные затраты и проблемы токсичности кобальта, также проблемы безопасности при высокой температуре. И срок службы сокращается при высоких скоростях разряда или во время глубокой перезарядки.

Другим исследованным материалом положительного электрода был оксид лития-никеля (LNO), LiNiO2, который имеет аналогичную структуру и рабочие характеристики по сравнению с LCO, но этот материал не был получен в чистом виде в качестве положительного электрода в связи с его нестабильностью. Однако эти исследования имели важное значение для разработки менее дорогих положительных электродов [104,106,107].

Исследовательские усилия были сосредоточены на разработке положительных электродных материалов с хорошими характеристиками, как LCO, но менее дорогими, что привело к созданию других положительные электроды из оксидов переходного металла. Путем частичной замены кобальта на менее дорогие материалы, такие как никель и марганец, был разработан материал положительнго электрода литий-никель-марганец-кобальт (NMC), LiNi

1-х-yMnxCoyO2.

Еще один результат частичной замены никеля с кобальтом, для снижения затрат, связан с добавлением небольшого количества алюминия для улучшения термической стабильности. При этом получен литий никель-кобальт-алюминиевый (NCA) электрод, LiNi0,8Co0,15Al0,05O2.

По сравнению с LCO, NMC имеет аналогичную или несколько более высокую удельную емкость, будучи также более безопасным и менее дорогим, в то время как NCA имеет более высокую удельную мощность, но аналогичная безопасность и стоимость [104,107].

Следуя другой стратегии, сосредоточенной на кристаллической структуре, были исследованы другие материалы положительного электрода. Первым следует упомянуть оксид лития-марганца, LiMn2O4 (LMO), который имеет кристаллическую структуру шпинели.

По сравнению с LCO, LMO имеет преимущества от использования марганца, так как снижает себестоимость и безопаснее в более широком температурном диапазоне, но сталкивается с трудностями в числе возможных перезарядок, в основном за счет необратимых реакций с электролитом.

Другим замечательным материалом положительного электрода с другой кристаллической структурой является фосфат лития-железа, LiFePO4 (LFP), который является наиболее используемым материалом из категории полианионых соединений. Наличие крупных полианионов (XO4-3, X=P, Si, As, Mo, W) в кристаллической структуре повышают окислительно-восстановительный потенциал и стабилизирует структуру решетки.

LFP, имеющий структуру оливина, обладает хорошей термической стабильностью и высокой мощностью, в т.ч. препятствуя заметной производительности при перезарядке, несмотря на его более низкую удельную емкость по сравнению с LCO [104,107].

В дополнение к этому диапазону возможных материалов для положительного электродов, есть также некоторые возможные материалы для отрицательного электрода. Как упоминалось ранее, рассматривался чистый литий, но соображения безопасности сфокусировали внимание на исследованиях материалов на основе углерода.

В 1980-х годах в первой литий-ионной аккумуляторной батарее Sony для изготовления отрицательного электрода использованы материалы на основе нефтяного кокса.

В 1990-х отрицательные электроды изготавливались из мезокарбон-углеродных микрогранулы (MCMB) с использованием графитовых сфер.

Дальнейшие исследования дали широкий спектр материалов на основе углерода для отрицательного электрода из природного или синтетического графита. Индексом «С» в дальнейшем будут обозначаться отрицательные электроды на основе углерода. Эти материалы доступны по низкой цене и обладают хорошими передаточными характеристиками, высокая электропроводностью и относительно низким изменением объема в процессе интеркаляции/деинтеркаляции (10%) [104,107].

Другой замечательный материал отрицательного электрода основан на титанате лития (LTO), Li4Ti5O12 (также пишется как Li4/3Ti5/3O4) из-за его структура шпинели). Основное преимущество LTO заключается в том, что этот материал имеет почти «нулевую деформацию» в структуре решетки в процессце интеркаляции/деинтеркаляции (0,2%), что значительно ниже по сравнению с изменением объема углеродсодержащих материалов.

Кроме того, LTO имеет высокий потенциал (1,55 В по сравнению с Li/Li+), что уменьшает реакции с электролитом и позволяет избежать литиевых дендритных форм- даже при высоких скоростях заряда/разряда.

Эти характеристики LTO позволяют работать при более высоких скоростях заряда/разряда и делают батареи намного более стабильными, имеющими высокий срок службы. Однако высокий электродный потенциал LTO также является недостатком, потому что это уменьшает диапазон напряжения батареи, что приводит к снижению удельной энергии и плотности энергии, особенно по сравнению с электродными материалами на основе углерода, которые имеют низкий потенциал (примерно 0,1 В по сравнению с 1,55 В для Li/Li+). Еще одним недостатком LTO является повышенная стоимость из-за использования титана [104,107,108].

Также исследуются другие материалы отрицательного электрода на основе кремния (Si) и олова (Sn). Литий-металлический сплав, такой как LixSiy и LixSny находятся в стадии исследования, особенно из-за их более высокой удельной емкости, но наблюдаемым недостатком является их сильное изменение объема во время процесса интеркаляции/деинтеркаляции, что вызывает трещины и разрушение материала за несколько циклов.

Как возможный путь производства улучшенного Li-Sn и Li-Si отрицательных электродов рассматриваются наноструктурные технологии. Один из возможных подходов рассматривает композиционные материалы с наночастицами металлического сплава лития в углеродной матрице, которая придает свободный объем расширению сплава, его сокращение в процессе интеркаляции/деинтеркаляции.

В качестве электрода также используется тройной композит на основе Sn-Co-C. Такие образцы уже доступны на рынке, и в настоящее время ведутся исследования по использованию кобальта для снижения затрат [107–109].

В литий-ионных аккумуляторах используются два типа электролитов: жидкие электролиты и гелевые электролиты. В жидких электролитах соль лития (например, LiPF6, LiBF4, LiClO4), растворена в органической жидкости. Гелевые электролиты изготавливаются на основе полимерных пленок, обычно PVDF-ГФП, литиевой соли и углеродном растворителе [107].