Файл: 1. Общая классификация грузоподъёмных машин. Домкраты, лебёдки, тали их технические характеристики.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Последние являются коррозиестойкими, но прочность их снижается примерно на 10 % за счет отпуска при оцинковании. Оцинкованные проволочки слабо сопротивляются действию кислот.

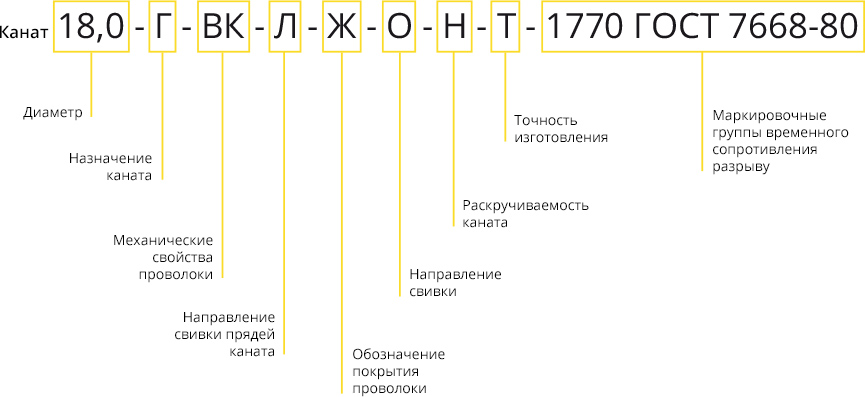

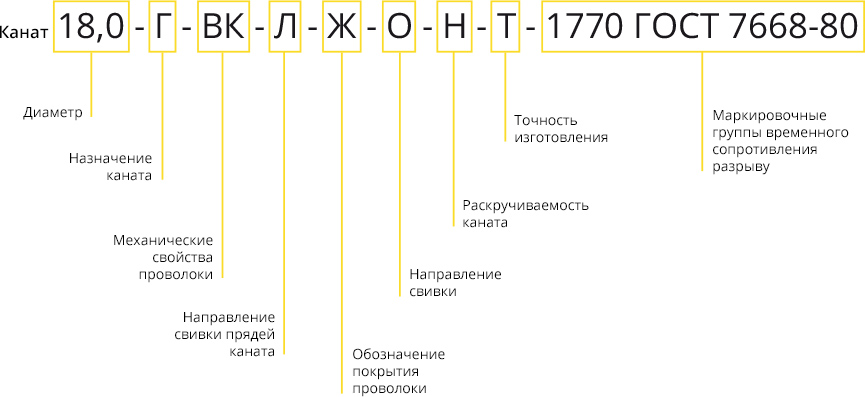

12. Условное обозначение, маркировка и выбор крановых канатов.

13.Блоки и барабаны их материал, конструктивные особенности и геометрические параметры.

Блоки применяют для отклонения направления канатов и цепей. Кроме того, они входят в состав полиспастов. Барабаны предназначены для преобразования вращательного движения привода в поступательное перемещение груза. Кроме того, барабаны служат и для собирания каната. Обычно они цилиндрической формы, но иногда, когда для работы крана требуется постоянство момента (например, в механизме изменения вылета стрелы), т.е. применяются барабаны конической формы.

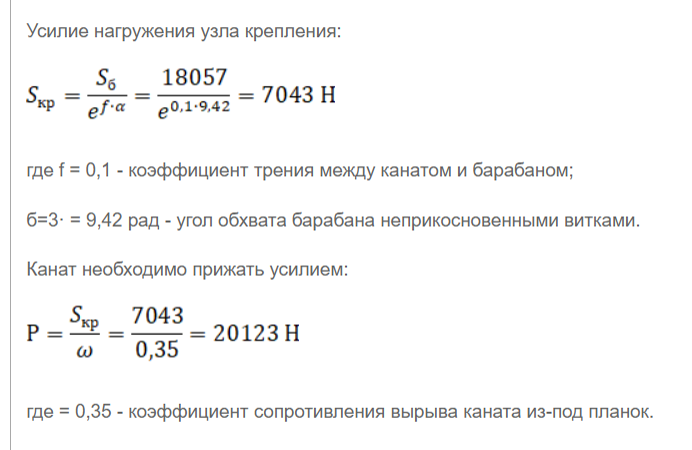

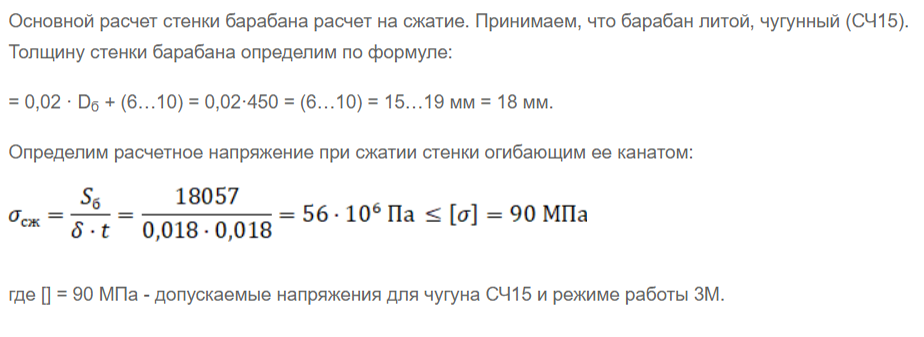

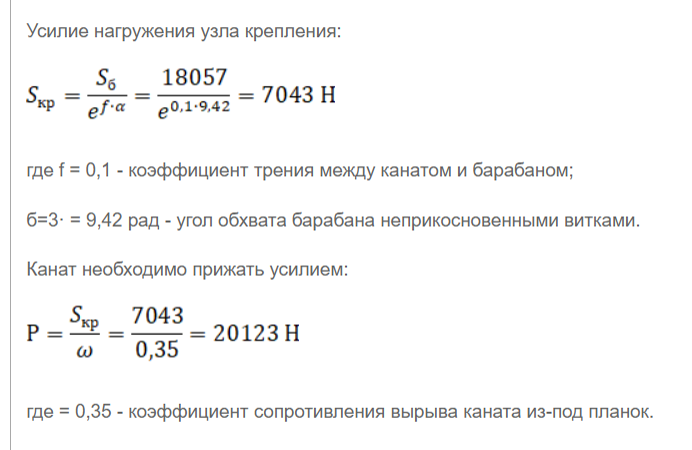

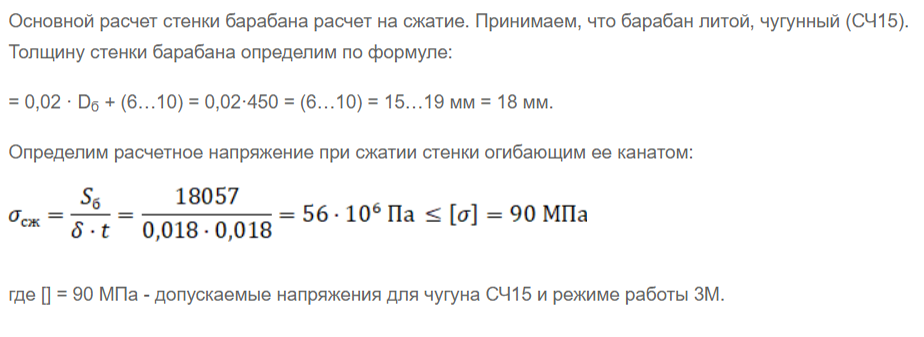

14.Проверочный расчёт канатного барабана: стенки, оси и крепления каната к барабану.

15.Крюковые подвески их конструкция и основы расчёта.

крюковые подвески служат для соединения крюка с канатом. Если груз подвешивается на одной ветви каната, то последний соединяется с крюком посредством коушей, клиновых или конических втулок. При двух и более несущих ветвях применяют типовые крюковые подвески, являющиеся одновременно подвижными обоймами полиспастов. Крюковые подвески бывают двух типов: нормальные и укороченные. Нормальная крюковая подвеска состоит из двух щек 1, усиленных серьгами 2 и образующих кожух подвески. Щеки и серьги имеют соосные отверстия: верхние – для оси 3 блока 4, нижние – для цапф траверс 5 крюка 6. Крюк 6 удерживается на траверсе при помощи гайки 7, опирающейся на упорный подшипник 8. Число блоков в подвеске зависит от кратности полиспаста. Блоки могут монтироваться на подшипниках скольжения или качения. Укороченные подвески применяют для канатных одинарных и сдвоенных полиспастов с четной кратностью. В укороченной подвеске ось блоков и траверса крюка изготавливаются как одно целое, а крюк имеет удлиненный хвостовик (тип Б). С каждой стороны крюка располагается равное число блоков. Укороченные подвески имеют меньший размер по высоте по сравнению с нормальными подвесками. Это позволяет увеличить высоту подъема груза при прочих равных условиях. Размеры крюковых подвесок нормализованы. Выбор типовой крюковой подвески производится из каталога по заданному значению грузоподъемности, типу полиспаста и его кратности, а также характеристике режима работы.

Методика расчета приведена на примере одноблочной нормальной крюковой подвески. Подвески другой конструкции рассчитываются аналогично. Исходными данными для расчета крюковых подвесок являются: грузоподъемность механизма Q; кратность полиспаста а; диаметр каната dk; скорость подъема груза υгр; группа режима работы механизма подъема. По рекомендациям раздела 3 выбрана и проверена заготовка крюка. Расчет крюковой подвески целесообразно вести в следующей последовательности.

16. Полиспасты их конструктивные и эксплуатационные характеристики.

Наибольшие потери в полиспастах связаны с условиями трения. В частности, КПД рассматриваемых механизмов, которые работают в подшипниках скольжения, в зависимости от условий их эксплуатации, составляет: При неудовлетворительной смазке и при повышенных температурах — 0,94…0,54; При редкой смазке – 0,95…0,60; При периодической смазке — 0,96…0,67; При автоматической смазке – 0,97…0,74. Меньшие значения соответствуют полиспастам с максимально возможной кратностью. Потери на трение для узлов, которые работают в подшипниках качения, гораздо ниже, и составляют: при недостаточной смазке и высоких температурах эксплуатации – 0,99…0,83; при нормальных рабочих температурах и смазке – 1,0…0,92. нормальными углами отклонения от оси полиспаста считаются углы 7,5…2,50 (меньшие значения принимаются для максимальных соотношений диаметра блока к диаметру каната). Вообще при проектировании данных устройств это соотношение всегда стараются выбирать в диапазоне значений 12…40. Допустимый угол отклонения канатов из маложёстких материалов меньше: до 6,5…20.

17.Тормоза грузоподъёмных машин. Общие требования и классификация тормозных устройств.

Механизмы грузоподъемных машин снабжают тормоза ми, которые, используя силу трения, уменьшают скорость движения и останавливают поступательно перемещающиеся или вращающиеся массы. В механизмах подъема тормоза останавливают груз и удерживают его в подвешенном состоянии, в механизмах передвижения и поворота — останавливают движущиеся или поворачивающиеся конструкции. Рабочей поверхностью тормоза обычно служит специальная фрикционная лента, обладающая повышенным коэффициентом трения μ и высокой износостойкостью. Лента эта тканная из асбестовых нитей (μ = 0,35) или вальцованная из крошки асбеста и латекса (μ - 0,4). Тормоза механизмов грузоподъемных машин устанавливают на любом валу при условии, что между валом и рабочим органом (барабаном, колесом) имеется постоянная жесткая кинематическая связь — зубчатая или червячная передача. Обычно тормоз находится на приводном валу, так как на нем действует минимальный крутящий момент и тормоз получается наиболее легким и компактным. Если же между двигателем и рабочим органом имеется фрикционная муфта, тормоз надо установить непосредственно на барабане или на валу между фрикционной муфтой и рабочим органом. По назначению тормоза делят на стопорные и спускные, а по характеру работы на замкнутые и разомкнутые. Тормоза, которые служат только для остановки и удержания груза в поднятом положении, называются стопорными, а те, которые, помимо остановки и удержания груза, могут регулировать скорость его спускания, называются спускными. Замкнутые тормоза постоянно замкнуты усилием пружины или весом груза и раз мыкаются только за тот период, когда механизм работает. Разомкнутые тормоза замыкаются только тогда, когда нужно остановить механизм. В грузоподъемных машинах применяют четыре типа тормозов с различными конструкциями рабочих частей: ленточные, колодочные, дисковые и конусные.

Тормоза применяют для поглощения инерции движения при необходимости остановки машины или механизма, для постепенного снижения скорости движения перед остановкой и удержания остановленной машины или механизма в неподвижном состоянии. В грузоподъемных машинах тормоза используют также для удержания поднятого груза на весу и постепенного замедления скорости при его опускании. Принцип работы тормоза основан на использовании силы трения, возникающей от воздействия тормозного усилия между поверхностями двух деталей, одна из которых жестко связана с затормаживаемым валом (тормозным шкивом, диском), а вторая (колодка, диск, лента) соединена с корпусом машины. Сила трения зависит от величины тормозного усилия, нормального к поверхности трения, и фрикционных свойств контактных поверхностей.

18. Колодочные тормоза их конструкция и технические характеристики.

Колодочные тормоза предназначены для остановки и удержания валов механизмов подъемно-транспортного, металлургического, дорожно-строительного, складского и другого оборудования в заторможенном состоянии при неработающем электродвигателе.

Основные технические данные колодочных тормозов с электромагнитными приводами представлены в табл. 1 с электрогидротолкателями - в табл. 3. В связи с использованием в тормозах типа ТКГ-160-1 и ТКГ-200-1 новой модификации электрогидротолкателя ТЭ-30 РД со встроенным обратным клапаном и демпфирующим устройством.

19. Нагрузки в рычагах колодочных тормозов. Определение параметров тормозного момента и нагрева тормоза.

В подъемно-транспортных машинах находит применение большое количество разнообразных конструкций колодочных тормозов, различающихся в основном по схемам рычажных систем. Обычно они состоят из рычагов и двух колодок, расположенных диаметрально относительно тормозного шкива. Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

20.Ленточные и дисковые тормоза их конструкция и технические характеристики.

Ленточный тормоз участвует в большом объеме спускоподъемных операций, выполняемых буровой лебедкой в процессе проводки нефтяных и газовых скважин. Он состоит из тормозного рычага, расположенного на коленчатом валу, тормозных лент с фрикционными колодками и тормозного пневмоцилиндра. Пневмоцилиндр включается в работу, когда максимальное усилие бурильщика на тормозном рычаге составляет 250Н и более.

Тормоз ленточный состоит из двух лент с двадцатью закрепленными на каждой ленте колодками из фрикционного материала. Сбегающие концы лент через втулки, оси, соединяются через шпонки с тормозным валом. Тормозной вал опирается на два подшипника. Подшипники закрытого типа - со смазкой, дополнительная их смазка не требуется. На кулачке имеется рычаг с проушиной для подсоединения тормозной яги с усилителем.

1. Максимальная нагрузка на крюке -1,25МН

2. Расчетный диаметр барабана - 0,55м

3. Оснастка талевой системы - 4 х 5

4. Диаметр тормозных шайб - 1,18м

5. Ширина тормозных лент - 0,24м

6. Допустимая удельная нагрузка

Натяжение набегающего на барабан лебедки каната при торможении мак=0,8 ,а мин=0,5 МПа.

21. Приводы подъёмно-транспортных машин их основные характеристики и расчётные параметры.

В зависимости от типа, назначения и характера работы грузоподъемной машины механизмы ее могут иметь ручной или машинный привод. Ручной привод применяется для машин малой грузоподъемности, работающих с малыми скоростями движения в ненапряженном режиме и механизмов вспомогательного назначения. С ручным приводом выполняются механизмы подъема, передвижения и поворота. Механизм подъема состоит из барабана, на который наматывается канат с подвешенным к нему грузом весом Q, редуктора и приводного элемента - рукоятки, к которым прикладывается усилие Р. Машинный привод имеет разновидности: электрический, тепловой (двигатели внутреннего сгорания), гидравлический, пневматический, а также комбинированный (электродизельный, электрогидравлический, электропневматический). В портовых ГПМ наиболее широко применяются: электрический, гидравлический и привод от двигателей внутреннего сгорания (ДВС). Электрический привод — это устройство, состоящее из электродвигателя, комплекса аппаратуры для управления двигателем и промежуточной передачи от двигателя к рабочему органу машины.

22. Электрический привод их эксплуатационно-расчётные характеристики.

Это характеристики при установившемся режиме работы ЭП, когда скорость на выходе постоянна. В этом случае, как это следует из основного закона движения, момент, развиваемый двигателем на валу (M), равен приведенному моменту нагрузки (Мн). В качестве статических характеристик в основном рассматриваются механические характеристики - зависимость скорости на выходе от момента при различных напряжениях Uз (Uз выступает в качестве параметра) и регулировочные характеристики - зависимости скорости вращения от напряжения на входе при различных значениях момента нагрузки (МН Выступает в качестве параметра). В качестве примера показаны механические регулировочные характеристики ЭП постоянного тока. К энергетическим характеристикам также относятся зависимости средних, действующих и амплитудных токов через полупроводниковые элементы преобразователя от момента, скорости и мощности на выходе электропривода. Наличие силового полупроводникового преобразователя, включенного между источником питания и двигателем, вносит определенную специфику, которую необходимо учитывать при анализе энергетических характеристик электропривода.

12. Условное обозначение, маркировка и выбор крановых канатов.

13.Блоки и барабаны их материал, конструктивные особенности и геометрические параметры.

Блоки применяют для отклонения направления канатов и цепей. Кроме того, они входят в состав полиспастов. Барабаны предназначены для преобразования вращательного движения привода в поступательное перемещение груза. Кроме того, барабаны служат и для собирания каната. Обычно они цилиндрической формы, но иногда, когда для работы крана требуется постоянство момента (например, в механизме изменения вылета стрелы), т.е. применяются барабаны конической формы.

14.Проверочный расчёт канатного барабана: стенки, оси и крепления каната к барабану.

15.Крюковые подвески их конструкция и основы расчёта.

крюковые подвески служат для соединения крюка с канатом. Если груз подвешивается на одной ветви каната, то последний соединяется с крюком посредством коушей, клиновых или конических втулок. При двух и более несущих ветвях применяют типовые крюковые подвески, являющиеся одновременно подвижными обоймами полиспастов. Крюковые подвески бывают двух типов: нормальные и укороченные. Нормальная крюковая подвеска состоит из двух щек 1, усиленных серьгами 2 и образующих кожух подвески. Щеки и серьги имеют соосные отверстия: верхние – для оси 3 блока 4, нижние – для цапф траверс 5 крюка 6. Крюк 6 удерживается на траверсе при помощи гайки 7, опирающейся на упорный подшипник 8. Число блоков в подвеске зависит от кратности полиспаста. Блоки могут монтироваться на подшипниках скольжения или качения. Укороченные подвески применяют для канатных одинарных и сдвоенных полиспастов с четной кратностью. В укороченной подвеске ось блоков и траверса крюка изготавливаются как одно целое, а крюк имеет удлиненный хвостовик (тип Б). С каждой стороны крюка располагается равное число блоков. Укороченные подвески имеют меньший размер по высоте по сравнению с нормальными подвесками. Это позволяет увеличить высоту подъема груза при прочих равных условиях. Размеры крюковых подвесок нормализованы. Выбор типовой крюковой подвески производится из каталога по заданному значению грузоподъемности, типу полиспаста и его кратности, а также характеристике режима работы.

Методика расчета приведена на примере одноблочной нормальной крюковой подвески. Подвески другой конструкции рассчитываются аналогично. Исходными данными для расчета крюковых подвесок являются: грузоподъемность механизма Q; кратность полиспаста а; диаметр каната dk; скорость подъема груза υгр; группа режима работы механизма подъема. По рекомендациям раздела 3 выбрана и проверена заготовка крюка. Расчет крюковой подвески целесообразно вести в следующей последовательности.

16. Полиспасты их конструктивные и эксплуатационные характеристики.

Наибольшие потери в полиспастах связаны с условиями трения. В частности, КПД рассматриваемых механизмов, которые работают в подшипниках скольжения, в зависимости от условий их эксплуатации, составляет: При неудовлетворительной смазке и при повышенных температурах — 0,94…0,54; При редкой смазке – 0,95…0,60; При периодической смазке — 0,96…0,67; При автоматической смазке – 0,97…0,74. Меньшие значения соответствуют полиспастам с максимально возможной кратностью. Потери на трение для узлов, которые работают в подшипниках качения, гораздо ниже, и составляют: при недостаточной смазке и высоких температурах эксплуатации – 0,99…0,83; при нормальных рабочих температурах и смазке – 1,0…0,92. нормальными углами отклонения от оси полиспаста считаются углы 7,5…2,50 (меньшие значения принимаются для максимальных соотношений диаметра блока к диаметру каната). Вообще при проектировании данных устройств это соотношение всегда стараются выбирать в диапазоне значений 12…40. Допустимый угол отклонения канатов из маложёстких материалов меньше: до 6,5…20.

17.Тормоза грузоподъёмных машин. Общие требования и классификация тормозных устройств.

Механизмы грузоподъемных машин снабжают тормоза ми, которые, используя силу трения, уменьшают скорость движения и останавливают поступательно перемещающиеся или вращающиеся массы. В механизмах подъема тормоза останавливают груз и удерживают его в подвешенном состоянии, в механизмах передвижения и поворота — останавливают движущиеся или поворачивающиеся конструкции. Рабочей поверхностью тормоза обычно служит специальная фрикционная лента, обладающая повышенным коэффициентом трения μ и высокой износостойкостью. Лента эта тканная из асбестовых нитей (μ = 0,35) или вальцованная из крошки асбеста и латекса (μ - 0,4). Тормоза механизмов грузоподъемных машин устанавливают на любом валу при условии, что между валом и рабочим органом (барабаном, колесом) имеется постоянная жесткая кинематическая связь — зубчатая или червячная передача. Обычно тормоз находится на приводном валу, так как на нем действует минимальный крутящий момент и тормоз получается наиболее легким и компактным. Если же между двигателем и рабочим органом имеется фрикционная муфта, тормоз надо установить непосредственно на барабане или на валу между фрикционной муфтой и рабочим органом. По назначению тормоза делят на стопорные и спускные, а по характеру работы на замкнутые и разомкнутые. Тормоза, которые служат только для остановки и удержания груза в поднятом положении, называются стопорными, а те, которые, помимо остановки и удержания груза, могут регулировать скорость его спускания, называются спускными. Замкнутые тормоза постоянно замкнуты усилием пружины или весом груза и раз мыкаются только за тот период, когда механизм работает. Разомкнутые тормоза замыкаются только тогда, когда нужно остановить механизм. В грузоподъемных машинах применяют четыре типа тормозов с различными конструкциями рабочих частей: ленточные, колодочные, дисковые и конусные.

Тормоза применяют для поглощения инерции движения при необходимости остановки машины или механизма, для постепенного снижения скорости движения перед остановкой и удержания остановленной машины или механизма в неподвижном состоянии. В грузоподъемных машинах тормоза используют также для удержания поднятого груза на весу и постепенного замедления скорости при его опускании. Принцип работы тормоза основан на использовании силы трения, возникающей от воздействия тормозного усилия между поверхностями двух деталей, одна из которых жестко связана с затормаживаемым валом (тормозным шкивом, диском), а вторая (колодка, диск, лента) соединена с корпусом машины. Сила трения зависит от величины тормозного усилия, нормального к поверхности трения, и фрикционных свойств контактных поверхностей.

18. Колодочные тормоза их конструкция и технические характеристики.

Колодочные тормоза предназначены для остановки и удержания валов механизмов подъемно-транспортного, металлургического, дорожно-строительного, складского и другого оборудования в заторможенном состоянии при неработающем электродвигателе.

Основные технические данные колодочных тормозов с электромагнитными приводами представлены в табл. 1 с электрогидротолкателями - в табл. 3. В связи с использованием в тормозах типа ТКГ-160-1 и ТКГ-200-1 новой модификации электрогидротолкателя ТЭ-30 РД со встроенным обратным клапаном и демпфирующим устройством.

19. Нагрузки в рычагах колодочных тормозов. Определение параметров тормозного момента и нагрева тормоза.

В подъемно-транспортных машинах находит применение большое количество разнообразных конструкций колодочных тормозов, различающихся в основном по схемам рычажных систем. Обычно они состоят из рычагов и двух колодок, расположенных диаметрально относительно тормозного шкива. Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

20.Ленточные и дисковые тормоза их конструкция и технические характеристики.

Ленточный тормоз участвует в большом объеме спускоподъемных операций, выполняемых буровой лебедкой в процессе проводки нефтяных и газовых скважин. Он состоит из тормозного рычага, расположенного на коленчатом валу, тормозных лент с фрикционными колодками и тормозного пневмоцилиндра. Пневмоцилиндр включается в работу, когда максимальное усилие бурильщика на тормозном рычаге составляет 250Н и более.

Тормоз ленточный состоит из двух лент с двадцатью закрепленными на каждой ленте колодками из фрикционного материала. Сбегающие концы лент через втулки, оси, соединяются через шпонки с тормозным валом. Тормозной вал опирается на два подшипника. Подшипники закрытого типа - со смазкой, дополнительная их смазка не требуется. На кулачке имеется рычаг с проушиной для подсоединения тормозной яги с усилителем.

1. Максимальная нагрузка на крюке -1,25МН

2. Расчетный диаметр барабана - 0,55м

3. Оснастка талевой системы - 4 х 5

4. Диаметр тормозных шайб - 1,18м

5. Ширина тормозных лент - 0,24м

6. Допустимая удельная нагрузка

Натяжение набегающего на барабан лебедки каната при торможении мак=0,8 ,а мин=0,5 МПа.

21. Приводы подъёмно-транспортных машин их основные характеристики и расчётные параметры.

В зависимости от типа, назначения и характера работы грузоподъемной машины механизмы ее могут иметь ручной или машинный привод. Ручной привод применяется для машин малой грузоподъемности, работающих с малыми скоростями движения в ненапряженном режиме и механизмов вспомогательного назначения. С ручным приводом выполняются механизмы подъема, передвижения и поворота. Механизм подъема состоит из барабана, на который наматывается канат с подвешенным к нему грузом весом Q, редуктора и приводного элемента - рукоятки, к которым прикладывается усилие Р. Машинный привод имеет разновидности: электрический, тепловой (двигатели внутреннего сгорания), гидравлический, пневматический, а также комбинированный (электродизельный, электрогидравлический, электропневматический). В портовых ГПМ наиболее широко применяются: электрический, гидравлический и привод от двигателей внутреннего сгорания (ДВС). Электрический привод — это устройство, состоящее из электродвигателя, комплекса аппаратуры для управления двигателем и промежуточной передачи от двигателя к рабочему органу машины.

22. Электрический привод их эксплуатационно-расчётные характеристики.

Это характеристики при установившемся режиме работы ЭП, когда скорость на выходе постоянна. В этом случае, как это следует из основного закона движения, момент, развиваемый двигателем на валу (M), равен приведенному моменту нагрузки (Мн). В качестве статических характеристик в основном рассматриваются механические характеристики - зависимость скорости на выходе от момента при различных напряжениях Uз (Uз выступает в качестве параметра) и регулировочные характеристики - зависимости скорости вращения от напряжения на входе при различных значениях момента нагрузки (МН Выступает в качестве параметра). В качестве примера показаны механические регулировочные характеристики ЭП постоянного тока. К энергетическим характеристикам также относятся зависимости средних, действующих и амплитудных токов через полупроводниковые элементы преобразователя от момента, скорости и мощности на выходе электропривода. Наличие силового полупроводникового преобразователя, включенного между источником питания и двигателем, вносит определенную специфику, которую необходимо учитывать при анализе энергетических характеристик электропривода.