ВУЗ: Самарская государственная сельскохозяйственная академия

Категория: Лекция

Дисциплина: Не указана

Добавлен: 05.02.2019

Просмотров: 2231

Скачиваний: 11

-

Воздействие рабочих частей машин не должно вызывать порчу и потерю клубней.

-

Мойка корнеплодов должна обеспечить полное удаление земли. Остаточная загрязненность не должна быть более 2...3 %.

-

Измельченные корнеклубнеплоды для свиней должны состоять на 70...75 % из частиц размером до 10 мм. Максимальный размер частиц не более 20 мм. Для КРС размер частиц 10...15 мм, для птицы — 5 мм.

-

При запаривании все корнеклубнеплоды должны быть запарены и размяты в виде пюре. При этом 70 % массы должны иметь величину комков не более 3...5 мм, а остальная масса — не более 10...20 мм.

-

Машины должны обеспечивать мойку, измельчение и запаривание корнеклубнеплодов незадолго до скармливания (не более чем за 2...3 ч) во избежание почернения и потери свежести. Процесс мойки не должен быть длительным.

Для приготовления корнеклубнеплодов к скармливанию применяют корнеклубнемойки, корнерезки, измельчители, запарники-смесители, варочные котлы, котлы-парообразователи и другие машины.

Классификация машин для обработки корнеклубнеплодов.

Моечные машины классифицируют: по организации рабочего процесса — периодического и непрерывного действия; по конструкции рабочих органов — барабанные, кулачковые, шнековые, центробежные и струйные.

Корнерезки по форме рабочей части бывают дисковые, барабанные и лопастные центробежные; по расположению ножей относительно продукта — вертикальные и горизонтальные.

У дисковых и барабанных корнерезок процесс резания происходит за счет движения ножей относительно слоя продукта, а у центробежных — в результате подвода слоя продукта к установленным неподвижно ножам.

Машины для мойки корнеклубнеплодов. Шнековые моечные машины (мойки) непрерывного действия выпускают в комбинации с измельчающим аппаратом. Рабочим органом машины служит шнек, установленный под углом 20.. .90° к горизонтали.

На практике широко применяют измельчитель-камнеуловитель ИКМ-Ф- 10, предназначенный для очистки корнеклубнеплодов от камней, их мойки и измельчения на частицы размером до 10 мм (для свиней) и ломтики толщиной до 15 мм (для крупного рогатого скота).

4 Машины и оборудование для приготовления

концентрированных кормов.

К концентрированным кормам относят зерно и продукты его переработки (жмых, шрот, отруби).

ОТРУБИ- пленки зерна имеют питательную ценность, т.к. содержат большое количество витаминов и незаменимых аминокислот.

ЖМЫХ- продукт полученный при удалении масла при помощи пресса (содержит до 10 % жира).

ШРОТ- продукт полученный при удалении масла при помощи растворителя (содержит до 3 % жира).

Концентрированные корма содержат до 19% клетчатки, не более 40% воды и питательность их составляет около 0,75 к.ед. При работе кормоприготовильных машин корма подвергаются различным воздействиям рабочих органов и влиянию окружающей среды (влажность, давление, температура воздуха и др.). В результате изменяется их механическая структура, физические и химические свойства. Среди целенаправленных воздействий рабочих органов преобладают механические (при которых изменяются: форма, размеры, свойства и физическое состояние перерабатываемых кормов.

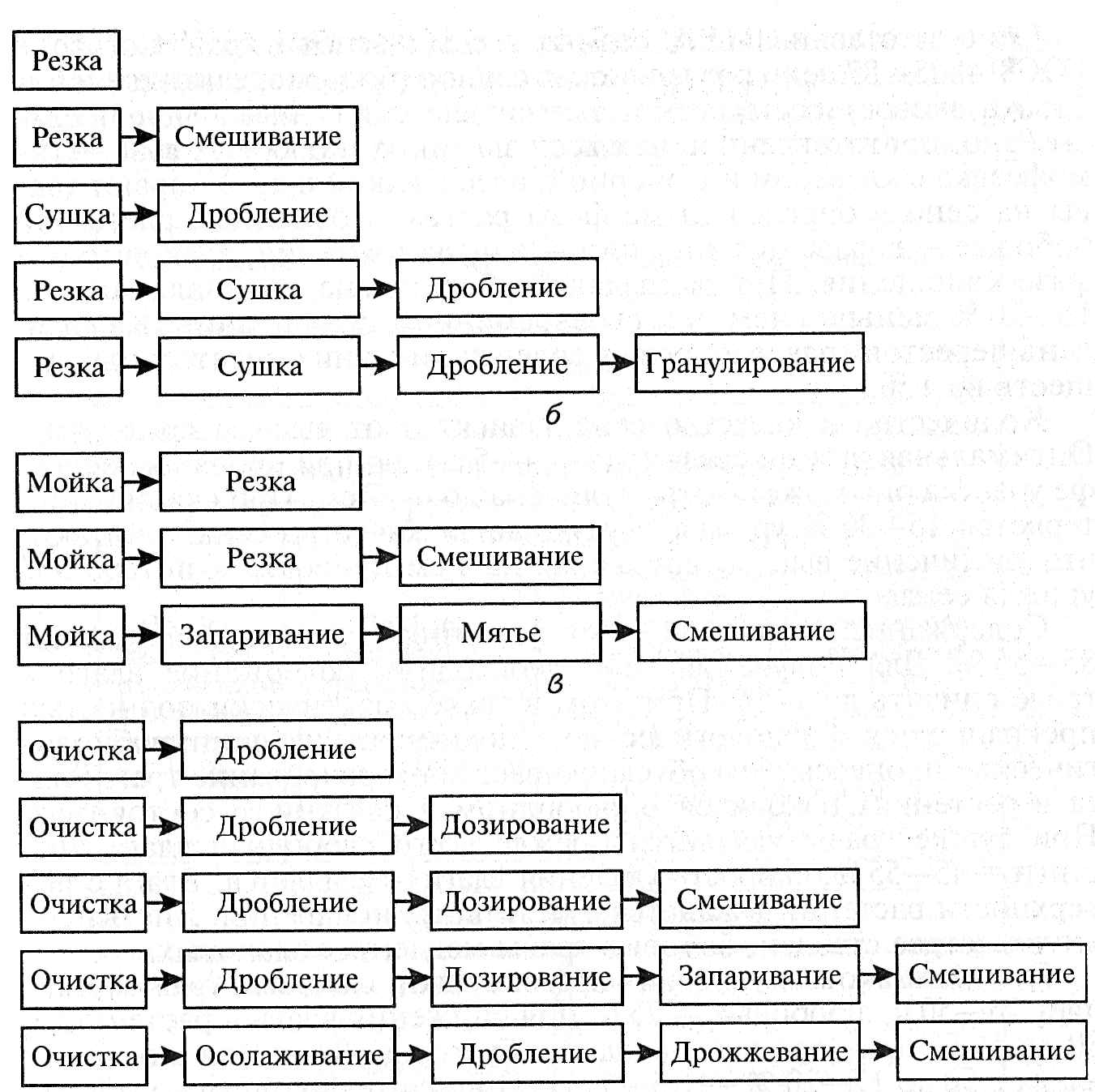

Технологические схемы обработки концентрированных кормов.

Концентрированные корма готовят, пользуясь следующими схемами:

Во всех схемах используется такое понятие как измельчение или дробление.

Дробление - называется процесс разделения твердого тела на части механическим путем.

В основу работы существующих машин для измельчения зерновых и брикетных кормов заложены следующие принципы:

-плющение;

-раскалывание;

-размол;

-разбивание при свободном ударе.

1. ПЛЮЩЕНИЕ (зерноплющилки). Плющилка состоит из двух гладких вальцов, которые вращаются навстречу друг другу и раздавливают тем самым зерно.

2.РЕЗАНЬЕ, раскалывание, крошение применяют для размола зерна в муку. Состоит из двух рефленых валиков, которые вращаются навстречу друг другу. Недостатки: трудоемкость разгрузки и загрузки; не самоочищаемость рабочих органов. Используют в жмыходробилках, кукурузодробилках, вальцовых мельницах.

3.РАСТИРАНИЕ- жерновые и шаровые мельницы.

4.СВОБОДНЫЙ УДАР- удар шарнирно- прикрепленными молотками.

Основным оборудованием для измельчения зерна являются молотковые дробилки, которые обеспечивают:

- равномерное измельчение продукта,

- быстрое извлечение его из дробильной камеры,

- возможность регулирования степени измельчения,

- наименьшее образование пылевидной фракции,

- автоматическое управление процессом,

- легкую замену быстроизнашиваемых деталей (молотков), и т. д.

Промышленность выпускает для измельчения фуражного зерна несколько типов молотковых дробилок: КДУ–2,0; ДБ–5; КДМ–2,0; ДКМ–5 и др.

Универсальная дробилка КДУ–2,0 "Украинка" состоит из: дробильного и режущего аппарата, с питающим и прессующим транспортерами; загрузочного бункера; вентилятора; циклона со шлюзовым затвором и пневмопроводами; рамы; электродвигателя; системы управления.

Рабочий процесс дробилки КДУ–2,0 может быть организован по трем системам настройки:

– измельчение сыпучих зерновых кормов;

– измельчение кукурузных початков и грубых кормов (сено, солома);

– измельчение сочных кормов (трава, силос, корнеплоды).

Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая с его шкива клиновые ремни.

Безрешетная дробилка ДБ–5 выпускается в двух исполнениях: ДБ–5–1 – самостоятельная машина, состоящая из дробилки, загрузочного и выгрузного шнеков и шкафа управления и ДБ–5–2, предназначенная для работы в поточных линиях комбикормовых предприятий. Она укомплектована только укороченным загрузочным шнеком.

Молотковая кормодробилка КДМ–2,0 предназначена для дробления зерна и жмыхового шрота. На раме установлены корпус дробильной камеры с дробильным барабаном, вентилятор, зерновой ковш-бункер, циклон со шлюзовым затвором, электродвигатель, трубопроводы. Для определения нагрузки дробилка снабжена амперметром-индикатором. Циклон крепится на подставке.

Для получения требуемой степени измельчения продукта снимают откидную крышку дробильного барабана, устанавливают соответствующее сменное решето с отверстиями диаметром 4, 6 и 8 мм, что соответствует мелкому, среднему и крупному помолу.

Как и в дробилке КДУ–2,0, при затуплении и износе рабочих граней молотков их переставляют для работы неизношенной гранью. Во избежание разбалансировки ротора все молотки должны быть установлены на прежние места. При поломке молотков их заменяют новыми, следят за уравновешенностью ротора.

Дробилка кормов молотковая ДКМ–5 предназначена для измельчения концентрированных и грубых кормов. Ее используют как единичную установку или в составе комплекта оборудования для приготовления кормов.

Дробилка состоит из следующих основных элементов: дробильной камеры, питателя грубых кормов, загрузочного и выгрузного шнеков и шкафа управления.

При измельчении ячменя и пшеницы устанавливают сита с отверстиями 4,4 или 8 мм, при измельчении овса – 8 или 6мм. Влажность измельчаемого зерна должна быть 12–14%. Производительность дробилки за 1 час чистой работы 3,5 т.

Жерновые и шаровые мельницы применяют наряду с молотковыми дробилками для измельчения концентрированных кормов. Рабочие органы таких мельниц – жернова изготавливают из цельного камня или крошки твердых пород (кремня, кварца, корунда и др.).

Мельницы работают по принципу растирания. Для привода рабочих органов мельницы используют энергию ветра, воды, а также электроэнергию и ДВС. Степень измельчения регулируют изменением частоты вращения жерновов и зазоров между ними.

Вальцовые мельницы применяют для размола зерна в муку. Рабочие органы: два цилиндрических вальца одинакового диаметра, вращающиеся в противоположных направлениях один навстречу другому с различными или одинаковыми окружными скоростями.

В зависимости от назначения используют вальцы с нарезной, рифленой или гладкой поверхностью.

Вальцовые дробилки (плющилки) типа ЗМ предназначены для плющения зерна до толщины 0,6–1,2 мм с целью сохранения питательной ценности и улучшения усваиваемости корма. Зерно злаковых и бобовых культур перед плющением обрабатывают паром, после чего из него получают хлопья, которые охотно поедаются животными.

Тепловую обработку кормового зерна проводят путем нагрева его до определенной температуры с целью снижения влажности, уничтожение вредных микроорганизмов, улучшения сохранности и питательности. Распространение получили сушка влажного и сырого зерна, поджаривание, запаривание, варка, микронизация и др.

Фуражное зерно сушат на барабанных сушилках СЗПБ–2,0, СЗПБ–18А, шахтных сушилках СЗШ–16А6, СЗШ–8,0, а также на передвижных сушилках ЗСПЖ–8. Горох и сою перед скармливанием животным обрабатывают на сушилках типа АВМ разных модификаций при – температуре на выходе 100…1050С. Такая обработка позволяет разрушить антипитательные вещества – ингибиторы пищеварительных ферментов.

Поджаривают зерно на металлических листах при температуре 102…2500С до приобретения ими светло-коричневого цвета. Перед поджариванием зерно замачивают до набухания.

Поджаренное зерно становится хрупким, приобретает приятный запах, хорошо поедается телятами и другими животными.

Запаривают и варят кормовое зерно в варочных котлах ВК–1 или запарниках-смесителях С–12, С–30 и др. Расход пара на 1 т зерна 200…250кг при давлении 0,06…0,07 МПа.

Микронизация - это тепловая обработка зерна инфракрасными лучами. Ее проводят с помощью инфракрасного облучения при температуре в зоне воздействия 150…2000С. Перед обработкой инфракрасными лучами зерно увлажняют и пропаривают при давлении пара 0,06…0,07 МПа, после чего облучают в течение 20 с. Инфракрасными лучами также можно обрабатывать сухое зерно.

Для тепловой обработки влажного фуражного зерна, плющения и приготовления хлопьев применяют агрегаты ПЗ–3А.

Агрегат ПЗ–3А для приготовления хлопьев из фуражного зерна устанавливают в линиях переработки зерна, кормоцехах или в линиях обогащения стебельчатых культур (сена, силоса) перед скармливанием животным. Он состоит из загрузочного механизма, камнеотделителя, пропаривателя с камерой томления, барабанного дозатора, плющилки с двумя гладкими вальцами и выгрузного механизма.

Фуражное зерно из загрузочной ямы подается в пропариватель, где прогревается и увлажняется, после чего через дозатор направляется в вальцовую плющилку. Расплющенное до требуемой толщины зерно поступает в транспортное средство.

Агрегат работает в автоматическом режиме. Период обработки, а, следовательно, и производительность плющилки устанавливают в зависимости от вида перерабатываемого зерна. Пар подводят от парового котла. Производительность агрегата в основное время 3,5 т/ч, температура пара 100–1300С, продолжительность запаривания 6 мин, минимальная толщина хлопьев 0,5 мм.

Шнековый пресс-экструдер КМЗ–2М применяют для получения карбамидного концентрата из смеси дробленого зерна (75%), гранулированного карбамида (20%) и бетонита натрия (5%) методом экструзии. Карбамидный концентрат содержит большое количество белка, необходимого для КРС и овец.

Применяют два способа приготовления концентрата: сухую и влажную экструзии с гидромеханической обработкой готовой смеси.

Кормовая смесь в экструдере КЗМ–2М продавливается шнеком переменного сечения через узкие калиброванные щели (2,5–5 мм), которые образованы двумя-тремя диафрагмами и компрессионными кольцами, установленными на пути движения смеси. При этом давление составляет 2 МПа. От трения о стенки и в результате высокого давления температура массы возрастает до 127–1570С. Карбамид плавится, поглощается бетонитом и массой клейстеризованного крахмала. Смесь продавливается через отверстия матрицы, разрезается ножом экструдера на гранулы и охлаждается до 25–570С.

5. Кормозапарники и варочные котлы.

Тепловую и химическую обработку кормов проводят для повышения их питательности, поедаемости и усвояемости питательных веществ животными, а также стерилизации и уничтожения вредных соединений и бактерий, которые могут вызывать заболевания.

Грубые корма для крупного рогатого скота и корма для свиней запаривают в запарниках – смесителях С-12 и С-7.

Запарник – смеситель С-12 предназначен для приготовления сырых и запаренных кормовых смесей влажностью 60…80 % для свиноводческих ферм на 3000 голов и ферм крупного рогатого скота на 400 коров.

Запарник – смеситель С-12 состоит из корпуса, двух лопастных мешалок, парораспределителя, выгрузного шнека, выгрузного люка с задвижкой, привода задвижки, крышки с загрузочным люком привода смесителя и кожухов. Восемь лопастей мешалки размещены на валах по винтовой линии через 45°. Мешалки вращаются в разные стороны, правая (если смотреть со стороны привода) — по ходу часовой стрелки. Она направляет кормовую массу в сторону привода. Левая мешалка, вращаясь против хода часовой стрелки, направляет корм в сторону выгрузной горловины. Одновременно с осевым перемещением масса получает вращательное движение в плоскости лопастей, в результате чего происходит интенсивное перемешивание.

Обе мешалки приводятся в действие от одного электродвигателя через клиноременную передачу, редуктор и шестерни. В нижней части корпуса смесителя расположен выгрузной шнек, сблокированный с механизмом кли- новой задвижки и включающийся в работу только после полного открытия выгрузной горловины.

При запаривании кормов пар в смеситель подают через распределительные трубы, расположенные вне корпуса в его нижней части.

Вода, молочные отходы, мелассно-карбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, размещенным в верхней части корпуса.

Сверху смеситель закрывается крышками, в одной из которых устроен загрузочный люк с шиберной задвижкой.

Агрегат АЗМ-0,8А для приготовления заменителя молока представляет собой вертикально расположенный смеситель-запарник порционного действия. Агрегат может работать самостоятельно или в технологической линии в комплексе с установкой УВТ-20А для выпойки телят.

Рабочий процесс агрегата протекает следующим образом. Смеситель – запарник заполняют водой из водопроводной сети, приемный бункер — комбикормом. Затем включают мешалку и перемешивают комбикорм с водой. Одновременно от котла подают пар под давлением 40...70 кПа, нагревают воду и запаривают комбикорм при температуре 75 °С в течение 1 ч. Мешалку включают периодически. В конце запаривания температуру смеси доводят до 95 °С. Выдерживают смесь (томят) в течение 5.. .7 мин и затем прекращают подачу пара.

Далее смесь охлаждают проточной водой, подаваемой в рубашку между стенками корпуса, до температуры 50.. .55 °С. Подают в смеситель жиры и добавки насосом-эмульсатором. При понижении температуры смеси до 45 °С подают обезжиренное молоко. Далее смесь ожлаждают до температуры 35...37 °С. Готовую смесь заливают во фляги.