ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 53

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. Обоснование схемы дробления руды

Чтобы выбрать рациональную схему дробления, необходимо решить следующие вопросы: о числе стадий дробления, онеобходимости операций предварительного и поверочного грохочения в отдельных стадиях дробления.

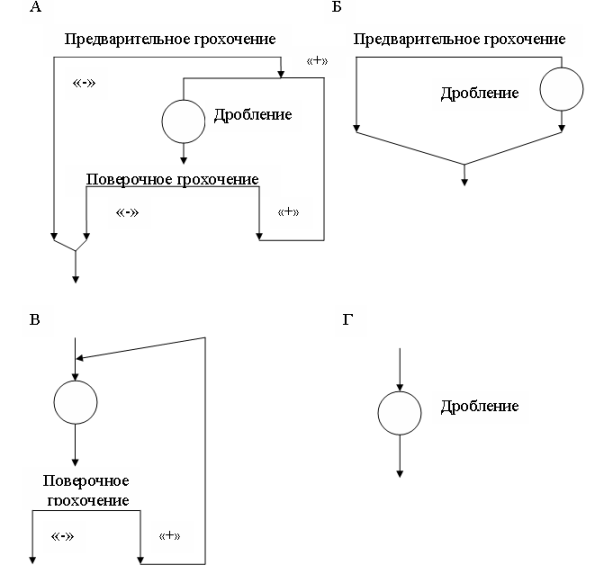

Существуют следующие схемы дробления:

А - операции предварительного грохочения, дробления и поверочного грохочения;

Б – операции предварительного грохочения и дробления;

В – операции дробления иповерочного грохочения;

Г – операция дробления.

Рис. 1 Схемы дробления

Разновидность схемы дробления А имеет вариант с совмещёнными операциями предварительного и поверочного грохочения.

Число стадий дробления определяется начальной и конечной крупностью дробильного материала. Рациональная схема дробления в курсовом проекте выбирается на основе опыта действующих фабрик и литературных данных. В зависимости от общей степени дробления и производительности фабрики принимается двух-, трех- и четырехстадиальная схемы дробления. При отсутствии практических данных по переработке данного сырья схема дробления может быть выбрана по таблице.1

Таблица1 Основные варианты схем дробления в зависимости от степени дробления и крупности дробимого и дробленого продукта

| Обозначения схемы | Общая степень дробления | Наибольшая крупность исходной руды, мм | |

| 1200 | 300 | ||

| Крупность конечного продукта, мм | |||

| ББ | 12-25 | 50-60 | 25-30 |

| БА | 20-40 | Не применяется | 7-15 |

| БББ | 25-50 | 25-30 | 15-20 |

| ББА | 50-200 | 6-15 | 6-10 |

При руде крупностью до 1500 мм и большой производительности в последнее время применяются четырехстадийные схемы дробления (ГБББ, ГББА).

2. Данные для расчета схемы дробления

Для расчёта схем дробления необходимо иметь следующие данные:

– производительность обогатительной фабрики по сырью;

– характеристику крупности сырья;

– максимальную крупность исходного и дроблёного продукта;

– характеристики крупности дроблёных продуктов дробилок, установленных в отдельных стадиях дробления;

– показатели эффективности грохочения в отдельных стадиях дробления.

Характеристики крупности сырья и дроблёных продуктов берутся из отчетов по исследовательским работам и по практическим данным обогатительных фабрик, перерабатывающих аналогичное сырьё.

Если опытных характеристик крупности дроблёных продуктов не имеется, то для приближённого расчёта схемы дробления можно пользоваться типовыми характеристиками крупности.

Характеристика крупности исходной руды при отсутствии практических данных принимается прямолинейной.

-

Пример Порядок расчета схемы дробления

На рис. 2 показана схема ББА, все продукты нумеруются арабскими цифрами, а операции – римскими цифрами.

Данные для расчёта схемы:

– производительность обогатительной фабрики по сырью 1300 т/с;

– руда относится к категории твёрдых руд;

– максимальная крупность исходной руды Д=500 мм;

– максимальная крупность дроблёного продукта d=10 мм;

– эффективность грохочения:

а) для колосниковых грохотов ЕI=70 %;

б) для колосниковых грохотов ЕII=85 %.

в) насыпной вес руды 1,8 т/м³;

г) чистое время работы цеха в сутки – 15 часов.

Задание для студентов:

- производительность ОФ по сырью Q=1400 т/сут.;

- крупность кусков в руде D=550мм;

- крупность питания схемы измельчения d=10 мм;

- категория дробимости руд – средней твердости;

- насыпной вес руды δ=1,7 т/м3;

- чистое время работы цеха в сутки t=15 часов

- эффективность грохочения: колосниковые грохоты, Е1=70%;

вибрационные грохоты, Е2=85%.

1

1Предварительное

грохочение ------------------- I I стадия,

2 3 разновидность Б

2 3 разновидность Б Дробление II

Дробление II

4

4

5

Предварительное

грохочение -------------------- III II стадия

6 7 разновидность Б

6 7 разновидность Б Дробление IV

Дробление IV

8

8

9

9

Предварительное

и поверочное III стадия

грохочение ---------------------V разновидность А

11 12

11 12

Дробление VI

Дробление VI 13

13

Рисунок 2 - К расчёту схемы дробления ББА

Схема дробления рассчитывается в следующем порядке:

1. Определяется часовая производительность оборудования Q, т/ч по формуле

Q

где Qч – часовая производительность, т/ч;

Qс – суточная производительность цеха

, т/с;

К – поправочный коэффициент, учитывающий неравномерность свойств сырья, влияющий на производительность оборудования данного цеха. Принимается для рудных фабрик К=1÷1,1, для углеобогатительных – 1,15;

t – расчётное время работы цеха, принимаем 15 часов (по заданию).

Qч = 1,1 ∙ 1300 / 15 = 95,3 т/ч

| Qч= |

2. Определяется общая степень дробления Sобщ , по формуле

(2)

где Дmax – максимальная крупность исходной руды, мм;

dmax– максимальная крупность дробленой руды, мм.

| Sобщ = |

3. Устанавливается степень дробления на отдельных стадиях

(3)

где Sср– средняя степень дробления для одной стадии.

Общая степень дробления равна произведению степеней дробления в отдельных стадиях. Дробилки крупного, среднего и мелкого дробления позволяют получить за один прием следующие степени дробления:

– дробилки крупного дробления – до 5;

– конусные дробилки для среднего приема дробления при работе без поверочного грохочения – до 6;

– те же дробилки при работе в замкнутом цикле с поверочным грохочением – до 8-10;

– конусные дробилки мелкого дробления при работе без поверочного грохочения – до 3-5;

– те же дробилки при работе в замкнутом цикле – до 8.

Поэтому для первой стадии принимаем S1=3,5, для второй

с

4. Определяется условная максимальная крупность дроблёных продуктов после отдельных стадий дробления (Д5, Д9, Д11) по следующим формулам:

Для первой стадии дробления (4)

Для второй стадии дробления (5)

Для третьей стадии дробления (6)

где Д1, Д5, Д9, Д11- максимальная крупность исходной руды и максимальная крупность руды после первой, второй и третьей стадии дробления, соответственно, мм;

| Д5= Д9= Д11= |

S1, S2, S3 – степени дробления.

Д5 = 500 / 3,5 = 142,86 мм ≈ 143 мм;

Д9 = 500 / 3,5 · 3,5 = 40,82 мм ≈ 41 мм;

Д11 = 500 / 3,5 ∙ 3,5 ∙ 4,08 = 10 мм.

5. Подсчитывается для каждой стадии дробления ширину разгрузочной щели дробилки по формуле

где Zp – относительная крупность дробленых продуктов, определяется по табл.3;

Д – наибольший размер куска руды после дробления, мм.

Таблица 2. Значения относительной крупности дробленых продуктов Zp для различных условий дробления

| Категория твёрдости руд | Дробилки для крупного дробления | Дробилки для среднего и мелкого дробления | ||

| Конусные | Щековые | Нормальные | Короткоконусные | |

| Мягкие | 1,1 | 1,3 | 1,3 – 1,5 | 1,7 – 2,0 |

| Средней твердости | 1,4 | 1,4 | 1,8 – 2,0 | 2,2 – 2,5 |

| Твердые | 1,6 | 1,7 | 2,4 – 2,6 | 2,7 – 3,0 |

Для каждой стадии дробления рассчитывается ширина разгрузочного отверстия i:

iII = Д5 / z1 = 143 / 1,7 = 84 мм ≈ 80 мм;

iIV = Д9 / z1V = 41 / 2,4 = 17 мм ≈ 15 мм;

iII = Д11 / zV1 = 10 / 2,7 = 4 мм.

| i = i= i= |

6. Подсчитывается ширина загрузочной щели дробилки В по формуле