Добавлен: 05.12.2023

Просмотров: 2328

Скачиваний: 50

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Безопасные условия труда слесаря и противопожарные мероприятия.

Тема 1: «Плоскостная разметка»

Тема 3: «Правка и рихтовка металла»

Тема 7: «Сверление, зенкование, зенкерование и развёртывание отверстий»

Тема 10: «Пространственная разметка»

Тема 12: «Распиливание и припасовка»

применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. П1аг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5 Такое расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на обработанной поверхности, что уменьшает ее шероховатость.

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Такое расположение зубьев на поверхности напильника обеспечивает уменьшение глубины канавок, образованных зубьями, за счет частичного перекрытия следов зубьев на поверхности заготовки, что облегчает резание. Рашпили применяют для опиливания мягких материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластмасс).

Насечки на поверхности напильника получают различными методами: насеканием на специальных станках, фрезерованием и протягиванием. Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения р>, задним углом, а передним углом и углом резания.

Передний угол — это угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Угол заострения — это угол между передней и задней поверхностями зуба. Задний угол — это угол между задней поверхностью зуба и касательной к обработанной поверхности. Угол резания — это угол между передней поверхностью зуба и плоскостью обработанной поверхности.

Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на 6 классов Насечки имеют номера от 0 до 5, при этом чем меньше номер насечки, тем больше расстояние между насечками и соответственно крупнее зуб. Выбор номера напильника зависит от характера работ, которые будут им выполняться. Чем выше требования к точности обработки и шероховатости обработанной поверхности, тем более мелким должен быть зуб напильника.

Для грубого чернового опиливания (шероховатость Rz 160… 80, точность 0,2…0,3 мм) применяются напильники 0-го и 1-го классов (драчёвые), имеющие от 5 до 14 зубьев на 10 мм насеченной части в зависимости от длины напильника.

Для выполнения чистовой обработки (шероховатость Rz 40… 20, точность 0,05…0,1 мм) используются напильники с более мелким зубом 2-го и 3-го классов (личные), имеющие от 8 до 20 насечек на 10 мм длины насеченной части напильника.

Для пригоночных, отделочных и доводочных работ (шероховатость поверхности Ra 2,5… 1,25, точность 0,02…0,05 мм) применяются напильники с мел) ими и очень мелкими зубьями 4-го и 5-го классов (бархатные), имеющие от 12 до 56 насечек на 10 мм длины насеченной части.

Для выполнения слесарных работ предназначены напильники с двойной насечкой, выполненной методом насекания. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности.

Рисунок 8. Формы поперечного сечения напильников и обрабатываемых поверхностей.

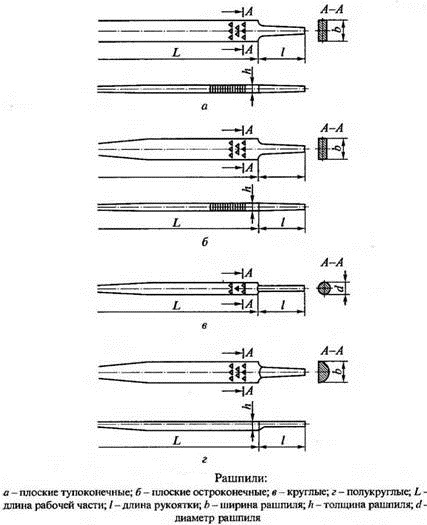

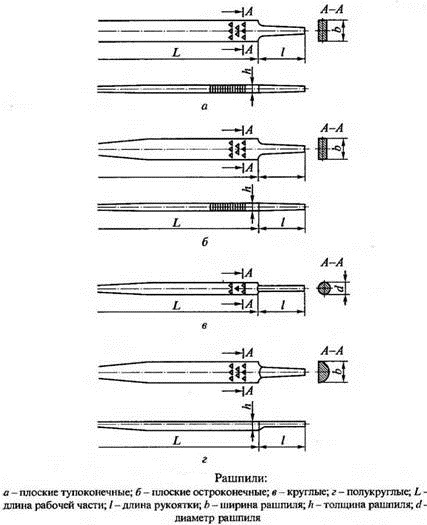

Рашпили по форме поперечного сечения могут быть плоские тупоконечные (рис. 9, а), плоские остроконечные (рис. 9, б), круглые (рис. 9, в) и полукруглые (рис. 9, г). Рашпили изготавливают с мелкой и крупной насечкой.

Рисунок 9 Виды рашпилей.

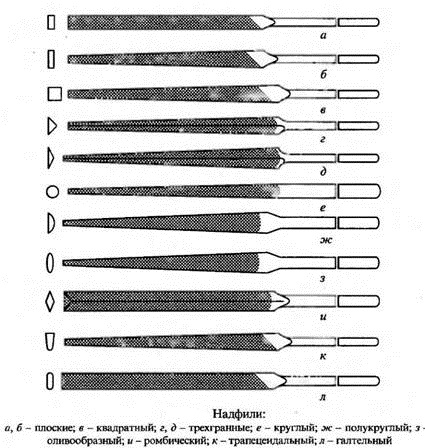

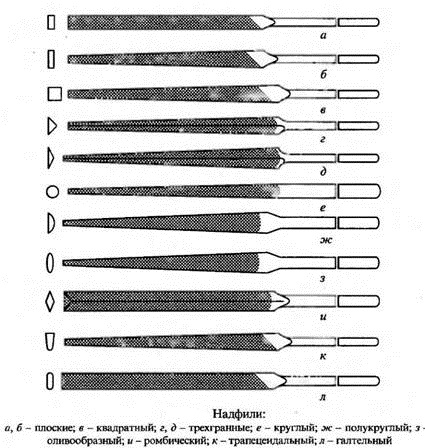

Для обработки мелких деталей применяют специальные напильники — надфили, имеющие малую длину (80,120 или 160 мм) и различную форму поперечного сечения (рис. 10). Надфили имеют также двойную насечку: основную — под углом 25 ° и вспомогательную — под углом 45°

Для обеспечения высокого качества опиливания необходимо правильно выбирать профиль поперечного сечения, длину и насечку напильника.

Рисунок 10. Виды надфилей

Профиль поперечного сечения напильника выбирается в зависимости от формы опиливаемой поверхности:

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

Номер насечки выбирается в зависимости от требований к шероховатости обработанной поверхности.

Техника безопасности при опиливании металла:

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80°. Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. П1аг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5 Такое расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на обработанной поверхности, что уменьшает ее шероховатость.

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Такое расположение зубьев на поверхности напильника обеспечивает уменьшение глубины канавок, образованных зубьями, за счет частичного перекрытия следов зубьев на поверхности заготовки, что облегчает резание. Рашпили применяют для опиливания мягких материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластмасс).

Насечки на поверхности напильника получают различными методами: насеканием на специальных станках, фрезерованием и протягиванием. Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения р>, задним углом, а передним углом и углом резания.

Передний угол — это угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Угол заострения — это угол между передней и задней поверхностями зуба. Задний угол — это угол между задней поверхностью зуба и касательной к обработанной поверхности. Угол резания — это угол между передней поверхностью зуба и плоскостью обработанной поверхности.

Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на 6 классов Насечки имеют номера от 0 до 5, при этом чем меньше номер насечки, тем больше расстояние между насечками и соответственно крупнее зуб. Выбор номера напильника зависит от характера работ, которые будут им выполняться. Чем выше требования к точности обработки и шероховатости обработанной поверхности, тем более мелким должен быть зуб напильника.

Для грубого чернового опиливания (шероховатость Rz 160… 80, точность 0,2…0,3 мм) применяются напильники 0-го и 1-го классов (драчёвые), имеющие от 5 до 14 зубьев на 10 мм насеченной части в зависимости от длины напильника.

Для выполнения чистовой обработки (шероховатость Rz 40… 20, точность 0,05…0,1 мм) используются напильники с более мелким зубом 2-го и 3-го классов (личные), имеющие от 8 до 20 насечек на 10 мм длины насеченной части напильника.

Для пригоночных, отделочных и доводочных работ (шероховатость поверхности Ra 2,5… 1,25, точность 0,02…0,05 мм) применяются напильники с мел) ими и очень мелкими зубьями 4-го и 5-го классов (бархатные), имеющие от 12 до 56 насечек на 10 мм длины насеченной части.

Для выполнения слесарных работ предназначены напильники с двойной насечкой, выполненной методом насекания. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности.

-

Плоские напильники (рис. 8, а, б) — для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий; -

Квадратные напильники (рис. 8, в) — для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей; -

Трехгранные напильники (рис. 8, г) — для распиливания отверстий и пазов с углами более 60°;

-

Круглые напильники (рис. 8, д) — для распиливания круглых и овальных отверстии, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником; -

Полукруглые напильники (рис. 8, е) — для опиливания вогнутых поверхностей большого радиуса закругления и галтелей; -

Ромбические напильники (рис. 8, ж) — для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами; -

Ножовочные напильники (рис. 8, з) — для опиливания внутренних углов менее 10°, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Рисунок 8. Формы поперечного сечения напильников и обрабатываемых поверхностей.

Рашпили по форме поперечного сечения могут быть плоские тупоконечные (рис. 9, а), плоские остроконечные (рис. 9, б), круглые (рис. 9, в) и полукруглые (рис. 9, г). Рашпили изготавливают с мелкой и крупной насечкой.

Рисунок 9 Виды рашпилей.

Для обработки мелких деталей применяют специальные напильники — надфили, имеющие малую длину (80,120 или 160 мм) и различную форму поперечного сечения (рис. 10). Надфили имеют также двойную насечку: основную — под углом 25 ° и вспомогательную — под углом 45°

Для обеспечения высокого качества опиливания необходимо правильно выбирать профиль поперечного сечения, длину и насечку напильника.

Рисунок 10. Виды надфилей

Профиль поперечного сечения напильника выбирается в зависимости от формы опиливаемой поверхности:

-

плоский, плоская сторона полукруглого — для опиливания плоских и выпуклых криволинейных поверхностей; -

квадратный, плоский — для обработки пазов, отверстий и проемов прямоугольного сечения; -

плоский, квадратный, плоская сторона полукруглого — при опиливании поверхностей, расположенных под углом 90°; -

трехгранный — при опиливании поверхностей, расположенных под углом свыше 60°; -

ножовочный, ромбический — для опиливания поверхностей, расположенных под углом свыше 10°; -

трехгранные, круглые, полукруглые, ромбические, квадратные, ножовочные — для распиливания отверстий (в зависимости от их формы).

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

-

100… 160 мм — для опиливания тонких пластин; -

160…250 мм — для опиливания поверхностей с длиной обработки до 50 мм; 250…315 мм с длиной обработки до 100 мм; 315… 400 мм — с длиной обработки более 100 мм; -

100…200 мм — для распиливания отверстий в деталях толщиной до 10 мм; -

315 …400 мм — для чернового опиливания; -

100… 160 мм — при доводке (надфили).

Номер насечки выбирается в зависимости от требований к шероховатости обработанной поверхности.

Техника безопасности при опиливании металла:

-

Заготовка должна быть прочно зажата в тисках. -

Нельзя работать напильником с расколотой ручкой. Ручка должна быть хорошо насажена на хвостовик напильника. -

Нельзя касаться ручкой инструмента детали, закрепленной в тисках, так как это нарушает прочность её насадки. -

Нельзя охватывать носок напильника левой рукой. -

Запрещается сдувать стружки, удалять их голыми руками. Для этого есть щетка-сметка.

Тема 7: «Сверление, зенкование, зенкерование и развёртывание отверстий»

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80°. Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

-

Центровочные сверла применяются для сверления центровых отверстий при зацентровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали. (Рис. 11) -

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье. (Рис. 12) -

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п. (Рис. 13)

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.