ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 445

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 водопроводной воды при исходном содержании кислорода12 мг/л способен «связать» 30 г железа переведя его в бугристые отложения ржавчины на поверхности труб и оборудования. Так как растворимость Fe(OH)2 и в особенности Fe(OH)3 в воде очень мала (4,9 10-6 и 1,9 10-9 моль/л), они выделяются на поверхности металла или находятся в объеме воды в виде коллоидных или грубодисперсных частиц.

В общем случае коррозионные отложения в системах ЦТ представляют собой вторичные продукты коррозии, состоящие из гидратированной смеси оксидов железа:

n Fe(OH)2 m Fe(OH)3 q H2O,

находящихся в смеси с продуктами первичной накипи карбонатом кальция CaCO3 ,сульфатом кальция CaSO4 , гидратом окиси магния Mg(OH)2 ,силикатом кальция.

Удельный объем гидратированных соединений железа примерно в 6 – 7 раз больше удельного объема чистого металла, что является причиной образования рыхлых оксидных отложений на поверхности труб, которые затем уплотняются и уменьшают их живое сечение, происходит зарастание трубопроводов.

В условиях эксплуатации теплосилового оборудования кислород является наиболее опасным коррозионным агентом. Скорость коррозии стальных труб прямо пропорциональна концентрации растворенного кислорода и температуре воды. Интенсивность ее оценивается по шкале интенсивности внутренней коррозии – проницаемости язв на глубину металла (табл. 1.10).

Таблица 1.10

Шкала интенсивности внутренней коррозии оборудования

Исследованиями Ю.М. Варфоломеева было показано, что даже при незначительном содержании кислорода в воде, определяемом понятием «следы» ( 0,01 мг/л), всегда существует термодинамическая вероятность коррозии металла, особенно в присутствии трехвалентного железа Fe2O3 – так называемого железного шлама, гематита, так как он (в силу бивалентности железа) является переносчиком связанного кислорода и является причиной подшламовой язвенной коррозии металла систем теплоснабжения.

В коррозионных процессах важную роль играют стимуляторы и ингибиторы коррозии, растворенные в воде. К стимулирующим – ускоряющим коррозию соединениям относятся хлориды и сульфаты. Взаимодействуя с образовавшимися на поверхности металлов окислыми пленками, они вытесняют и замещают в них ионы кислорода, делают их хорошо растворимыми в воде и облегчают протекание коррозионного процесса.

К замедлителям – ингибиторам коррозии относят вещества, присутствие в воде которых заметно снижает электрохимические процессы. В поверхностных водах к ним следует отнести: карбонаты, фосфаты, нитраты, силикаты щелочных металлов, а также вещества органического происхождения. Оцинкование труб (протекторная защита слоем цинка 50 – 100 мкм) замедляет коррозионные процессы в 3 – 5 раз и увеличивает соответственно срок службы систем ГВС.

Коррозионная активность воды условно определяется тремя показателями, от соотношения которых зависит характеристика нагретой воды и выбор способа обработки воды для защиты централизованного горячего водопровода в закрытых системах ЦТ:

индексом равновесного насыщения воды карбонатом кальция J при 60 0С;

суммарной концентрацией хлоридов и сульфатов, мг/л

перманганатной окисляемостью органических веществ в воде, мг /л.

Выбор схемы обработки воды в тепловых сетях должен производиться в соответствии с нормативными документами СНиП 41 – 02 – 20003 и СНиП 41 – 101 – 95.

1.4.5. Защита систем ЦТ от поражающих факторов

К числу способов защиты металла от коррозии следует отнести дегазацию воды от агрессивных газов, способы стабилизационной обработки воды и создания защитных пленок на поверхности металла. Наиболее распространенным и надежным на практике является метод удаления газов – деаэрация воды (растворенных кислорода, углекислоты, азота) из подпиточной воды в специальных аппаратах – деаэраторах и декарбонизаторах.

Наибольшее применение получили термические деаэраторы смешивающего типа атмосферного низкого давления (0,02 – 0,025 МПа), барботажные устройства, а также вакуумные деаэраторы и декарбонизаторы.

Термические деаэраторы и барботажные устройства устанавливаются в паровых котельных (или ЦТП при наличии пара) для деаэрации питательной и подпиточной воды с помощью пара (со среднечасовым расходом деаэрируемой воды не менее 50 т/ч) (рис. 1.24).

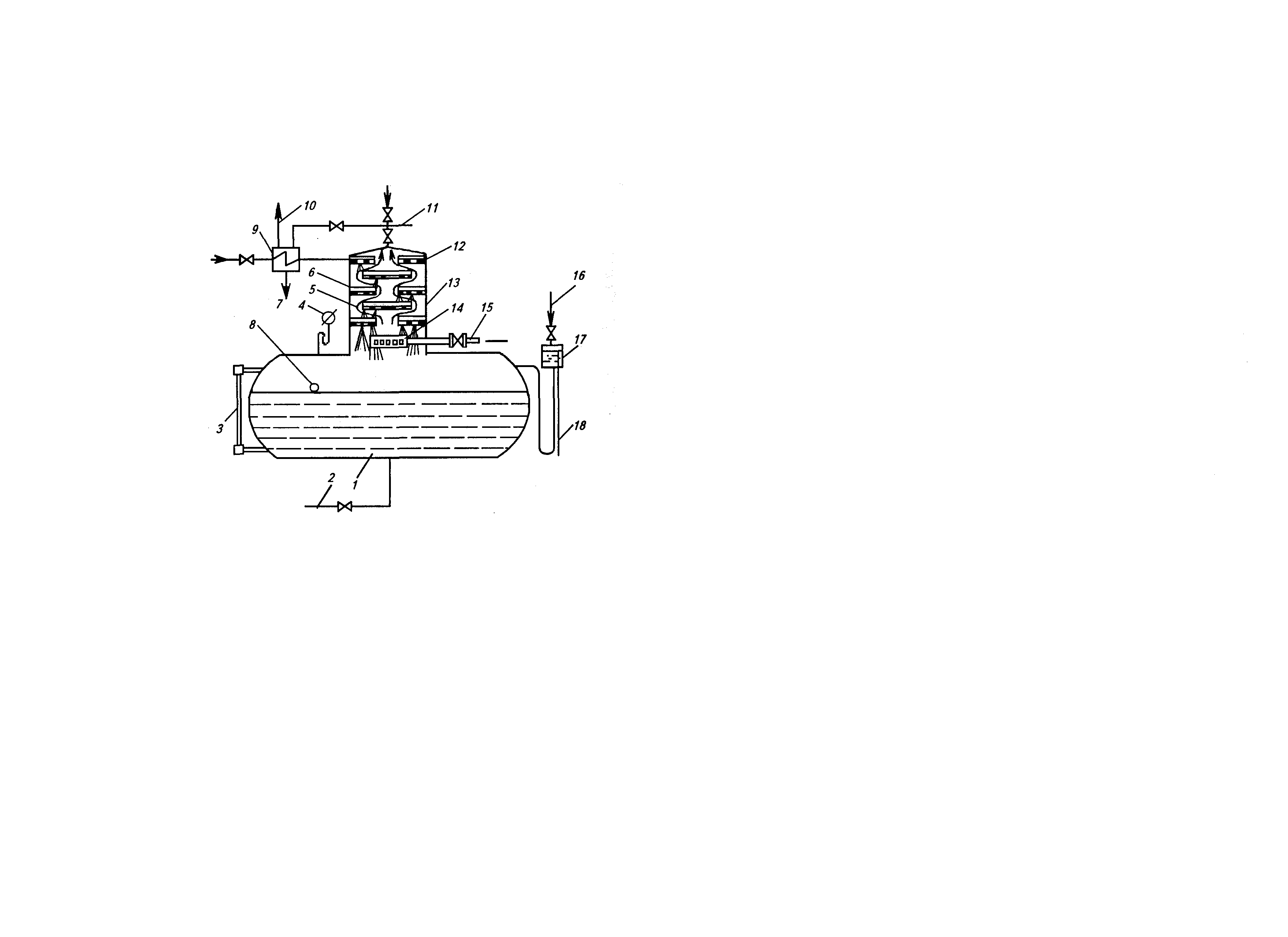

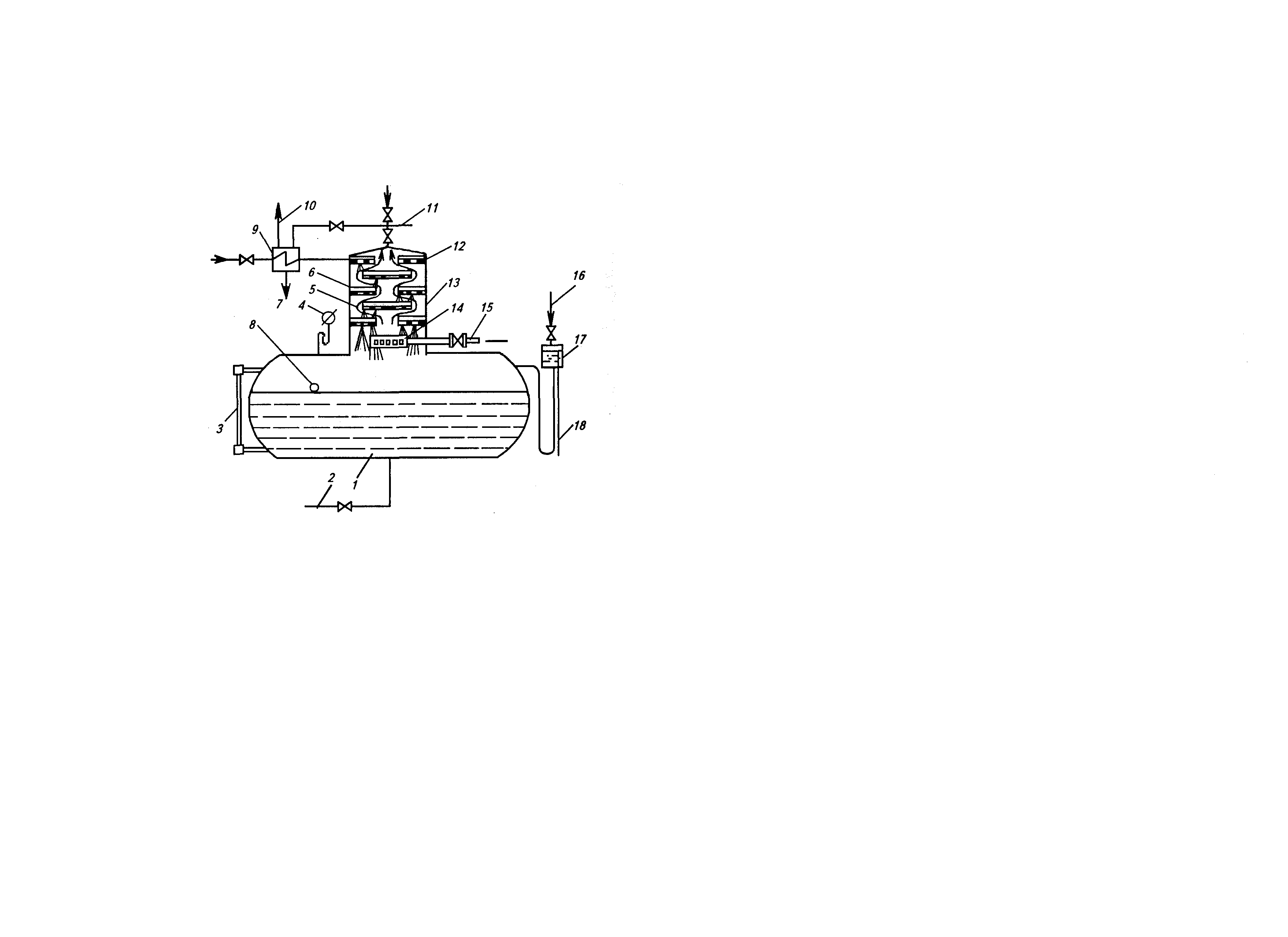

Рис. 1.24. Атмосферный деаэратор смешивающего типа

1 – бак - аккумулятор; 2 – выпуск питательной воды; 3 – водоуказательное стекло; 4 – манометр; 5, 6, 12 – тарелки: 7 – спуск воды в дренажный бак: 8 – регулятор уровня; 9 – газоохладитель; 10 – выпуск пара в атмосферу; 11, 14, 15 – трубы и патрубок подачи пара; 13 – колонка деаэратора; 16 – впуск воды в гидрозатвор; 17 – гидрозатвор;

18 – перелив воды из гидрозатвора

Деаэратор состоит из бака – аккумулятора 1 и колонки 13, внутри которой установлен ряд распределительных тарелок 5, 6, 12 по которым стекает вниз тонкими струйками питательная вода, а навстречу ей по патрубку 14 подается греющий пар.

Питательная вода нагревается встречным паром до температуры 104 – 105 0С и начинает кипеть. Выделяющиеся при этом растворенные в воде газы (кислород, азот, углекислота и часть несконденсировавшихся паров воды) поступают в охладитель 9, где пары конденсируются, а охладившиеся газы удаляются в атмосферу.

Освобожденная от кислорода и подогретая до 104 – 105 0С вода собирается в сборный бак, расположенный под колонкой 13 деаэратора, откуда расходуется на подпитку котлов, тепловых сетей, систем отопления и др. Вместо тарелок в некоторых типах деаэраторов размещают специальные насадки из керамических колец омегообразных элементов, наклонных или зигзагообразных элементов, создающих высокую плотность орошения.

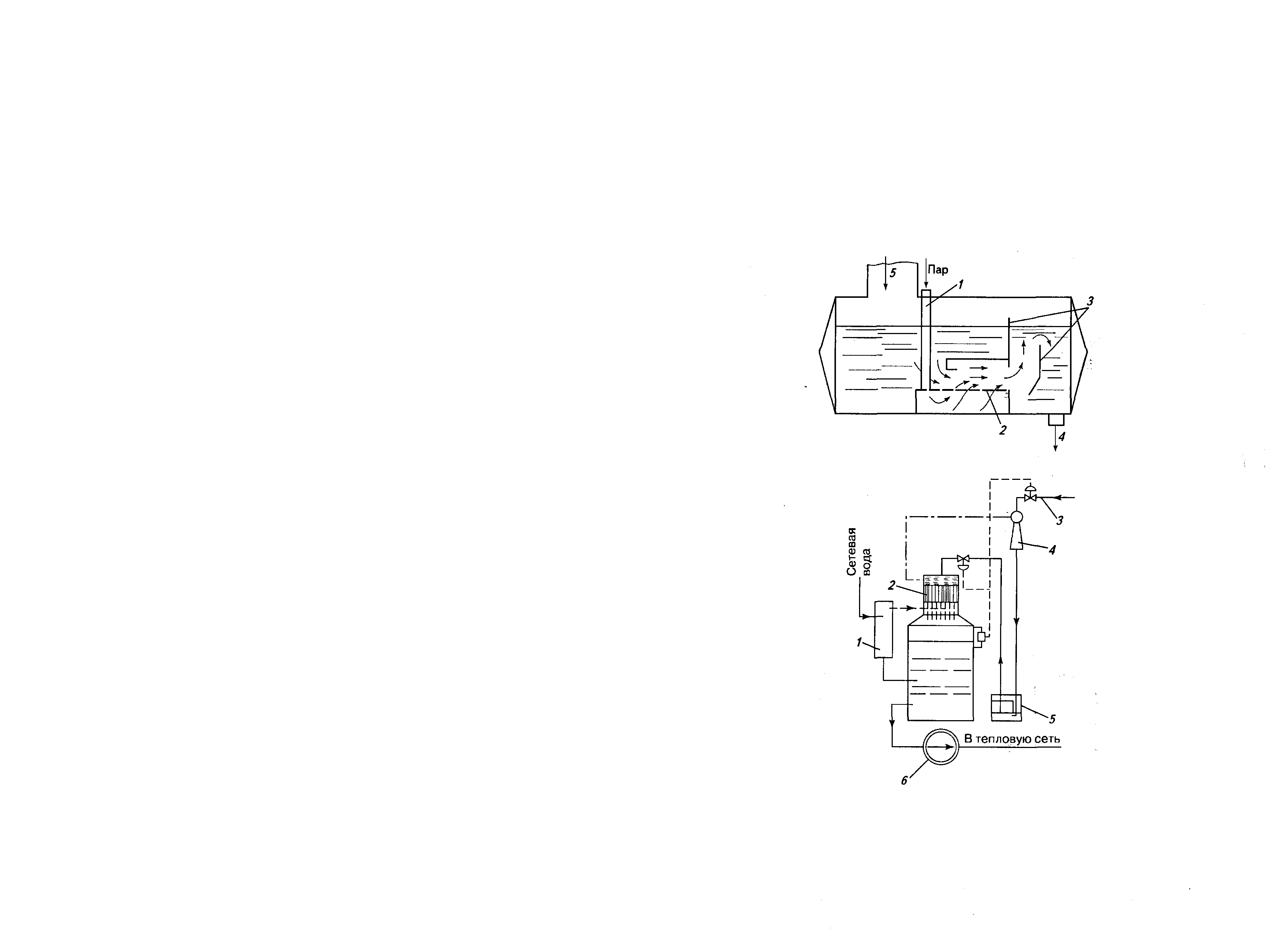

Схему и конструкцию барботажных деаэраторов выполняют различными способами. На рис.1 25 показана схема барботажного устройства ОАО «ЦКТИ», располагаемого в баке – аккумуляторе.

Рис. 1.25. Схема барботажного устройства ЦКТИ

1 – труба; 2 – перфорированный лист; 3 – перегородки; 4 – патрубок;

5 – деаэрационная колонка

Пар по трубе 1 (Рис. 1.25) подается под перфорированный лист 2 навстречу воде, поступающей из деаэрационной колонки 5 и направляется перегородками 3 к выходному патрубку.

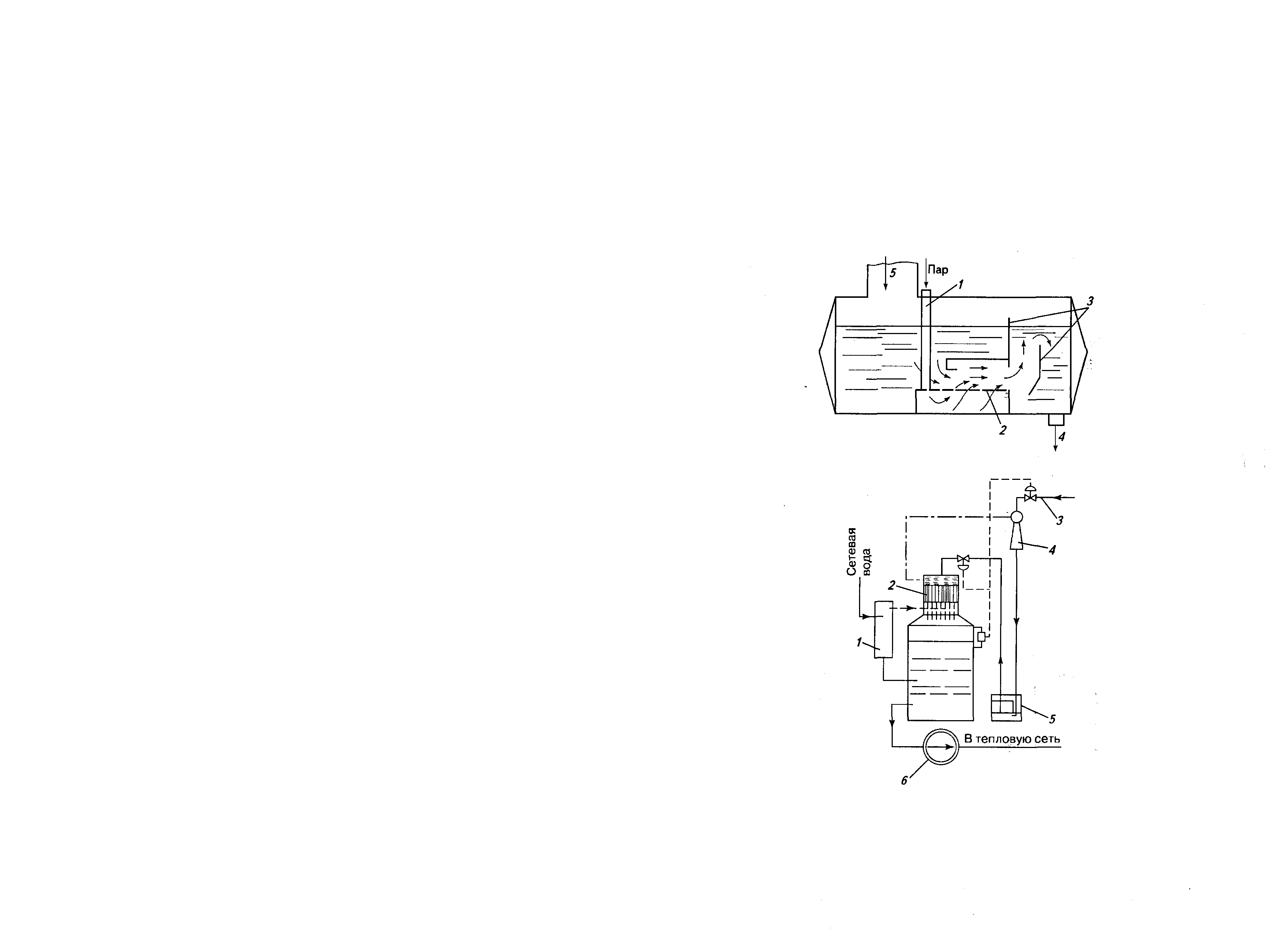

При отсутствии пара в котельных с водогрейными котлами и в ЦТП для деаэрации воды применяют

деаэраторы вакуумного типа (рис.1.26).

Рис. 1.26. Принципиальная схема вакуум - деаэрационной

установки

1 – вакуум – испаритель; 2 – деаэрационная головка; 3 – вход сырой воды; 4 – водоструйный эжектор; 5 – бак - газоотделитель;

6 – подпиточный насос тепловой сети

Дегазация питательной воды в колонках 2 (рис. 1.26) производится за счет вакуума, создаваемого водоструйными эжекторами 4. Недеаэрированная вода проходит под давлением насоса через сопло водоструйного эжектора, отсасывающего газы (выпар) из головки деаэратора. Из эжектора водогазовая смесь направляется в бак – газоотделитель 5, где газы выходят в атмосферу. Из бака – газоотделителя вода под действием вакуума поступает в колонку пленочного деаэратора 2. Для улучшения процесса десорбции газов из воды в нижнюю часть колонки подается пар, получаемый из сетевой воды в вакуум –

испарителе 1.

При оптимальных условиях работы термических и вакуумных деаэраторов остаточное содержание растворенного кислорода в выходящей из деаэратора воде удается довести до величины ниже 0,02 – 0,03 мг/кг, что в большинстве случаев отвечает требованиям ПТЭ.

Разновидностью вакуумных деаэраторов являются так называемые щелевые деаэраторы, получившие в последние годы широкое применение.

Деаэрация воды при низких рН удачно сочетается также с дозировкой в воду ингибитора коррозии – силиката натрия (жидкого стекла). Для предупреждения внутренней коррозии металла систем ЦТ в ряде городов страны нашел успешное применение метод силикатной обработки подпиточной и циркулирующей воды. Этот метод в качестве в качестве самостоятельного пригоден для защиты труб и оборудования как в условиях непрерывной эксплуатации, так и для консервации при нахождении его в резерве.

Сущность его состоит в том, что при определенной дозировке жидкого натриевого стекла в воду (дозой 15 – 35 мг/л в пересчете на Si2-3) на внутренней поверхности трубопроводов и оборудования образуется долгоживущая (до 30 суток) защитная пленка, предохраняющая металл от воздействия агрессивных газов – кислорода и углекислоты. Эта пленка толщиной 20 – 30 мкм образуется в результате взаимодействия оксидов железа с силикатом натрия в присутствии сульфатов и хлоридов, чем достигается эффект «жидкого эмалирования» металла.

В общем случае коррозионные отложения в системах ЦТ представляют собой вторичные продукты коррозии, состоящие из гидратированной смеси оксидов железа:

n Fe(OH)2 m Fe(OH)3 q H2O,

находящихся в смеси с продуктами первичной накипи карбонатом кальция CaCO3 ,сульфатом кальция CaSO4 , гидратом окиси магния Mg(OH)2 ,силикатом кальция.

Удельный объем гидратированных соединений железа примерно в 6 – 7 раз больше удельного объема чистого металла, что является причиной образования рыхлых оксидных отложений на поверхности труб, которые затем уплотняются и уменьшают их живое сечение, происходит зарастание трубопроводов.

В условиях эксплуатации теплосилового оборудования кислород является наиболее опасным коррозионным агентом. Скорость коррозии стальных труб прямо пропорциональна концентрации растворенного кислорода и температуре воды. Интенсивность ее оценивается по шкале интенсивности внутренней коррозии – проницаемости язв на глубину металла (табл. 1.10).

Таблица 1.10

Шкала интенсивности внутренней коррозии оборудования

| Группа интенсивности | Скорость (проницаемость) коррозии , мм/год | Интенсивность коррозионного процесса |

| 1 | 0,04 | Слабая |

| 2 | 0,04 0,05 | Средняя |

| 3 | 0,05 0,20 | Сильная |

| 4 | 0,20 | Аварийная |

Исследованиями Ю.М. Варфоломеева было показано, что даже при незначительном содержании кислорода в воде, определяемом понятием «следы» ( 0,01 мг/л), всегда существует термодинамическая вероятность коррозии металла, особенно в присутствии трехвалентного железа Fe2O3 – так называемого железного шлама, гематита, так как он (в силу бивалентности железа) является переносчиком связанного кислорода и является причиной подшламовой язвенной коррозии металла систем теплоснабжения.

В коррозионных процессах важную роль играют стимуляторы и ингибиторы коррозии, растворенные в воде. К стимулирующим – ускоряющим коррозию соединениям относятся хлориды и сульфаты. Взаимодействуя с образовавшимися на поверхности металлов окислыми пленками, они вытесняют и замещают в них ионы кислорода, делают их хорошо растворимыми в воде и облегчают протекание коррозионного процесса.

К замедлителям – ингибиторам коррозии относят вещества, присутствие в воде которых заметно снижает электрохимические процессы. В поверхностных водах к ним следует отнести: карбонаты, фосфаты, нитраты, силикаты щелочных металлов, а также вещества органического происхождения. Оцинкование труб (протекторная защита слоем цинка 50 – 100 мкм) замедляет коррозионные процессы в 3 – 5 раз и увеличивает соответственно срок службы систем ГВС.

Коррозионная активность воды условно определяется тремя показателями, от соотношения которых зависит характеристика нагретой воды и выбор способа обработки воды для защиты централизованного горячего водопровода в закрытых системах ЦТ:

индексом равновесного насыщения воды карбонатом кальция J при 60 0С;

суммарной концентрацией хлоридов и сульфатов, мг/л

перманганатной окисляемостью органических веществ в воде, мг /л.

Выбор схемы обработки воды в тепловых сетях должен производиться в соответствии с нормативными документами СНиП 41 – 02 – 20003 и СНиП 41 – 101 – 95.

1.4.5. Защита систем ЦТ от поражающих факторов

К числу способов защиты металла от коррозии следует отнести дегазацию воды от агрессивных газов, способы стабилизационной обработки воды и создания защитных пленок на поверхности металла. Наиболее распространенным и надежным на практике является метод удаления газов – деаэрация воды (растворенных кислорода, углекислоты, азота) из подпиточной воды в специальных аппаратах – деаэраторах и декарбонизаторах.

Наибольшее применение получили термические деаэраторы смешивающего типа атмосферного низкого давления (0,02 – 0,025 МПа), барботажные устройства, а также вакуумные деаэраторы и декарбонизаторы.

Термические деаэраторы и барботажные устройства устанавливаются в паровых котельных (или ЦТП при наличии пара) для деаэрации питательной и подпиточной воды с помощью пара (со среднечасовым расходом деаэрируемой воды не менее 50 т/ч) (рис. 1.24).

Рис. 1.24. Атмосферный деаэратор смешивающего типа

1 – бак - аккумулятор; 2 – выпуск питательной воды; 3 – водоуказательное стекло; 4 – манометр; 5, 6, 12 – тарелки: 7 – спуск воды в дренажный бак: 8 – регулятор уровня; 9 – газоохладитель; 10 – выпуск пара в атмосферу; 11, 14, 15 – трубы и патрубок подачи пара; 13 – колонка деаэратора; 16 – впуск воды в гидрозатвор; 17 – гидрозатвор;

18 – перелив воды из гидрозатвора

Деаэратор состоит из бака – аккумулятора 1 и колонки 13, внутри которой установлен ряд распределительных тарелок 5, 6, 12 по которым стекает вниз тонкими струйками питательная вода, а навстречу ей по патрубку 14 подается греющий пар.

Питательная вода нагревается встречным паром до температуры 104 – 105 0С и начинает кипеть. Выделяющиеся при этом растворенные в воде газы (кислород, азот, углекислота и часть несконденсировавшихся паров воды) поступают в охладитель 9, где пары конденсируются, а охладившиеся газы удаляются в атмосферу.

Освобожденная от кислорода и подогретая до 104 – 105 0С вода собирается в сборный бак, расположенный под колонкой 13 деаэратора, откуда расходуется на подпитку котлов, тепловых сетей, систем отопления и др. Вместо тарелок в некоторых типах деаэраторов размещают специальные насадки из керамических колец омегообразных элементов, наклонных или зигзагообразных элементов, создающих высокую плотность орошения.

Схему и конструкцию барботажных деаэраторов выполняют различными способами. На рис.1 25 показана схема барботажного устройства ОАО «ЦКТИ», располагаемого в баке – аккумуляторе.

Рис. 1.25. Схема барботажного устройства ЦКТИ

1 – труба; 2 – перфорированный лист; 3 – перегородки; 4 – патрубок;

5 – деаэрационная колонка

Пар по трубе 1 (Рис. 1.25) подается под перфорированный лист 2 навстречу воде, поступающей из деаэрационной колонки 5 и направляется перегородками 3 к выходному патрубку.

При отсутствии пара в котельных с водогрейными котлами и в ЦТП для деаэрации воды применяют

деаэраторы вакуумного типа (рис.1.26).

Рис. 1.26. Принципиальная схема вакуум - деаэрационной

установки

1 – вакуум – испаритель; 2 – деаэрационная головка; 3 – вход сырой воды; 4 – водоструйный эжектор; 5 – бак - газоотделитель;

6 – подпиточный насос тепловой сети

Дегазация питательной воды в колонках 2 (рис. 1.26) производится за счет вакуума, создаваемого водоструйными эжекторами 4. Недеаэрированная вода проходит под давлением насоса через сопло водоструйного эжектора, отсасывающего газы (выпар) из головки деаэратора. Из эжектора водогазовая смесь направляется в бак – газоотделитель 5, где газы выходят в атмосферу. Из бака – газоотделителя вода под действием вакуума поступает в колонку пленочного деаэратора 2. Для улучшения процесса десорбции газов из воды в нижнюю часть колонки подается пар, получаемый из сетевой воды в вакуум –

испарителе 1.

При оптимальных условиях работы термических и вакуумных деаэраторов остаточное содержание растворенного кислорода в выходящей из деаэратора воде удается довести до величины ниже 0,02 – 0,03 мг/кг, что в большинстве случаев отвечает требованиям ПТЭ.

Разновидностью вакуумных деаэраторов являются так называемые щелевые деаэраторы, получившие в последние годы широкое применение.

Деаэрация воды при низких рН удачно сочетается также с дозировкой в воду ингибитора коррозии – силиката натрия (жидкого стекла). Для предупреждения внутренней коррозии металла систем ЦТ в ряде городов страны нашел успешное применение метод силикатной обработки подпиточной и циркулирующей воды. Этот метод в качестве в качестве самостоятельного пригоден для защиты труб и оборудования как в условиях непрерывной эксплуатации, так и для консервации при нахождении его в резерве.

Сущность его состоит в том, что при определенной дозировке жидкого натриевого стекла в воду (дозой 15 – 35 мг/л в пересчете на Si2-3) на внутренней поверхности трубопроводов и оборудования образуется долгоживущая (до 30 суток) защитная пленка, предохраняющая металл от воздействия агрессивных газов – кислорода и углекислоты. Эта пленка толщиной 20 – 30 мкм образуется в результате взаимодействия оксидов железа с силикатом натрия в присутствии сульфатов и хлоридов, чем достигается эффект «жидкого эмалирования» металла.