Добавлен: 06.02.2019

Просмотров: 15950

Скачиваний: 9

141

В рамках упрощенного рассмотрения, аналогичного [605] (перенос электрона

только по кратчайшему расстоянию зонд — образец), СТМ-отклик от сферической час-

тицы на плоскости представляет собой часть окружности радиуса

real

0.5

'

d

r r

+ + . В

общем случае:

2

2

exp

exp

real

exp

0.25

0.5

'

2

h

d

d

r r

h

+

+ + =

, (61)

где

'

r — расстояние зонд/образец. Как указывалось выше, величину '

r можно оценить

из высоты вольтвысотных зависимостей. Однако в общем случае разделить величины

d

real

и r невозможно. Независимая оценка радиуса кривизны зонда возможна для част-

ных случаев, когда из экспериментальных данных известен точный размер частицы. В

часности, для плотной упаковки сферических частиц (d

exp

= d

real

):

2

exp

exp

exp

(

0.5

)

'

2

h

d

r r

h

−

+ =

, (62)

для отдельной сферической частицы на плоскости (h

exp

= d

exp

):

2

exp

exp

'

8

d

r r

h

+ =

, (63)

Анализ сечений СТМ-изображений для иммобилизованного коллоида по урав-

нению (61) дает интервал расстояний (

real

0.5

'

d

r r

+ + ) 2,5–4,5 нм. Учитывая, что '

r

для образцов платины и золота, согласно вольтвысотным зависимостям, составляет

около 1–2 нм, радиусы иммобилизованных частиц коллоида и зонда не могут превы-

шать 1–3 нм. Эта оценка, разумеется, является достаточно грубой, тем не менее, вели-

чина радиуса кончика значительно меньше величин, типичных для зондов, получен-

ных электрохимическим травлением (10–50 нм). Столь малый радиус может объяс-

няться попаданием на кончик зонда одиночной коллоидной частицы (или конгломе-

рата частиц) с поверхности образца при подводе или сканировании. В этом случае ра-

бочий радиус кривизны определяется формой коллоидной частицы и действительно

может составлять 1–2 нм.

Представленный выше анализ однозначно показывает, что любые количествен-

ные оценки параметров нанодисперсного материала требуют очень большой аккурат-

ности, особенно при проведении измерений в ex situ условиях. К сожалению, лишь в

редких случаях экспериментаторы уделяют внимание этому обстоятельству. С другой

стороны, очевидно, что иммобилизованные на поверхности коллоидные частицы с уз-

ким размерным распределением представляют собой хорошую тест-систему, пригод-

142

ную для оценки формы острия зонда (и методов подготовки острий). Наилучшие ре-

зультаты могут быть получены при иммобилизации частиц на атомарно гладких по-

верхностях. Один из примеров такой тест системы будет представлен в следующем

разделе.

2.4. Анализ различных методик электрохимического травления зонда.

Тест-система для оценки формы острия.

Подготовка высококачественных зондов для туннельной микроскопии до сих пор

является искусством [618], и работы в этом направлении не прекращаются. В этом не-

большом сегменте работы была сделана попытка проанализировать возможность заме-

ны дорогостоящих платино-иридиевых зондов более дешевыми вольфрамовыми, про-

анализировать различные методы подготовки острий с использованием тест-системы

на основе коллоидных частиц, иммобилизованных на атомарно гладкой поверхности.

Проблема подготовки заостренных электродов с малым радиусом кривизны ост-

рия возникла задолго до изобретения сканирующей туннельной микроскопии в связи с

измерениями в конфигурации полевого ионного и эмиссионного микроскопа [619–621].

Однако интерес к этой проблеме существенно возрос на волне широкого распростране-

ния СТМ и АСМ. Все существующие техники заточки создавались для получения зон-

дов, эксплуатирующихся в высоковакуумной конфигурации, когда имеется возмож-

ность дополнительной очистки поверхности острия различными методами. При работе

в ex situ конфигурации такая возможность отсутствует, и фактор загрязнения острия

при травлении может стать определяющим при выборе методики травления. К сожале-

нию, подробный анализ и сопоставление преимуществ и недостатков различных мето-

дик подготовки зондов (в первую очередь, как раз для ex situ конфигурации) в литера-

туре отсутствует. Поэтому перед рассмотрением экспериментальных результатов по

сопоставлению различных методик, будет рациональным посвятить несколько страниц

обзору доступной литературы, посвященной описаниям различных электрохимических

методов подготовки зондов.

В литературе представлено огромное количество методов заточи зондов [618],

многие из которых включают ионную бомбардировку или окислительную термообра-

ботку в высоком вакууме [622–629], что позволяет получать острия с радиусами кри-

визны 2–5 нм. Сверхострые зонды могут быть получены путем выращивания или за-

крепления на кончике острия наноструктуры [630]. К сожалению, такого типа подходы

с трудом переносятся на рутинные исследования, и основным методом подготовки зон-

дов остается их электрохимическое травление. В случае вольфрама травление выполня-

143

ется, как правило, в 1–3М растворе щелочи (гидроксида натрия или калия). Можно вы-

делить два кардинально отличающихся режима травления вольфрама: травление на по-

стоянном и переменном токе.

Заточка на постоянном токе основана на процессе анодной электрополировки

(медленного растворения) вольфрама в щелочном растворе при наложении небольшого

напряжения (обычно 2–10 В) (рис. 106) [631–643]. Травление, фактически протекает в

области «предельного тока», поэтому качество зондов не слишком чувствительно к на-

пряжению. Гладкая боковая поверхность зонда (качественная электрополировка) дос-

тигается при напряжениях более 4 В. Процесс растворения протекает с несколько

большей скоростью вблизи мениска, и на проволоке возникает утоньшение, которое на

определенном этапе разрывается, формируя (формально) два острия. Контакт раствора

с проволокой в момент отрыва не прерывается, поэтому дальнейшее пропускание тока

приводит к растворению острия (росту радиуса кривизны). Для достижения лучшего

качества рабочего острия предлагалось использовать падающий на дно фрагмент про-

волоки [631], или пружину, механически выдергивающую зонд из раствора в момент

отрыва [634]. Однако в большинстве случаев применяются электронные схемы, преры-

вающие поляризацию в момент отрыва [632, 635, 638–641]. В основу большинства схе-

мотехнических решений положен подход, предложенный в [635] (с использованием

электронного компаратора). Исследования [635, 638] показали, что быстродействие

системы отсечки существенно влияет на качество получаемых зондов. Наилучшее ка-

чество (радиус кривизны около 10 нм) достигается при задержке не более 50 нс. По-

путно отметим, что базовое схемотехническое решение [635, 638] не учитывает элек-

трохимической специфики протекающих процессов: в момент отрыва оба электрода

подключаются к одному полюсу источника питания. С точки зрения электротехники

это отвечает отсутствию тока в цепи. Однако в электрохимической системе, состоящей

из электродов разной природы (в качестве второго электрода, как правило, использует-

ся графит, никель или нержавеющая сталь), подобное включение приводит к возникно-

вению в цепи тока разряда соответствующего гальванического элемента. Величина это-

го тока мала, однако даже она может приводить к подтравливанию зонда, если он не

будет немедленно извлечен из раствора. В большинстве случаев достигаемый этим ме-

тодом радиус острия зонда составляет 20–50 нм, выход высококачественных зондов не

превышает 50%. Наименьший радиус (5 нм) был достигнут при использовании отры-

вающейся части проволоки [603]. Получающееся острие достаточно короткое, с малым

углом расхождения (рис. 106в), что обеспечивает высококачественную визуализацию

рельефа с большими глубокими впадинами.

144

а

б

в

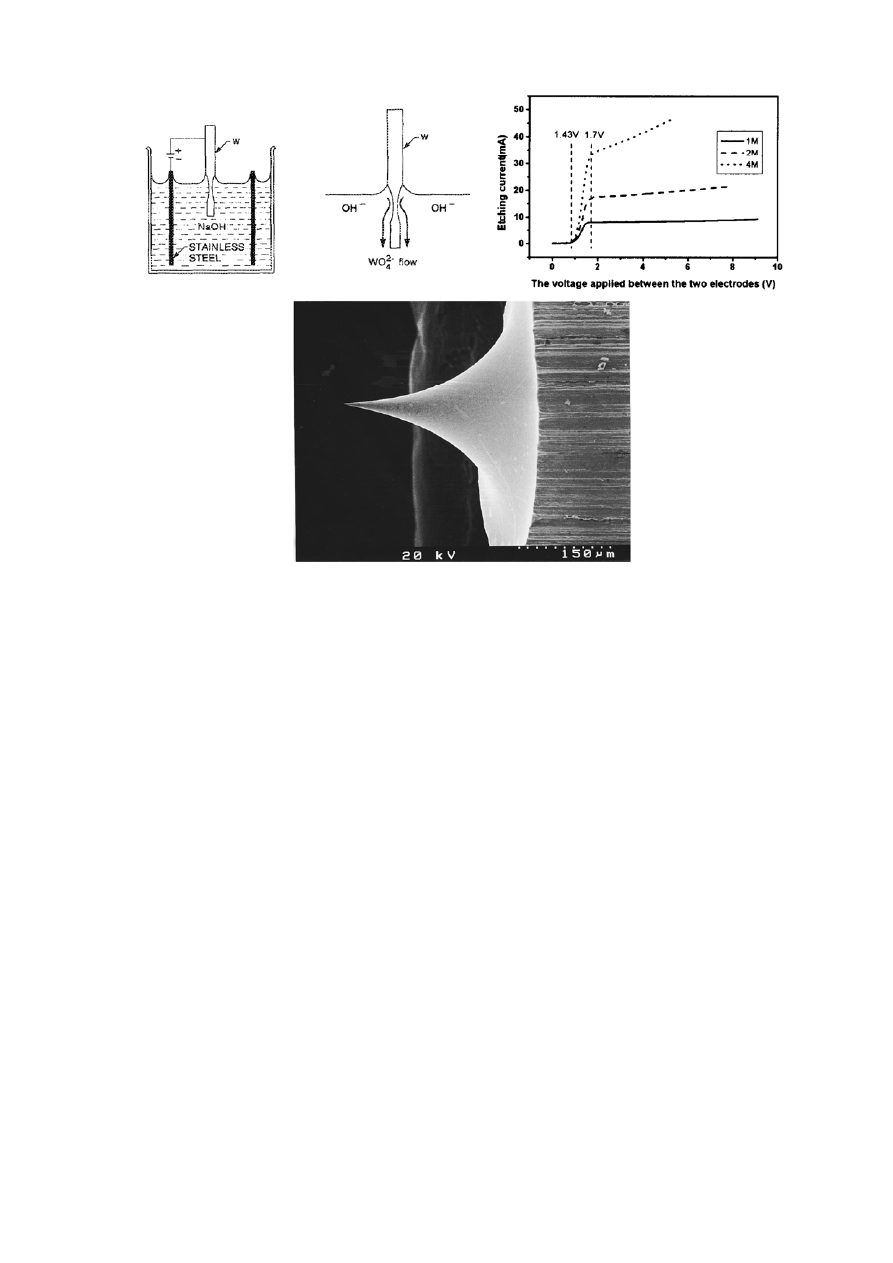

Рис. 106. Схематическое изображение принципа постояннотокового травления вольф-

рамовой проволоки (а) [635], зависимость тока растворения от межэлектродного на-

пряжения для растворов КОН различной концентрации (б) [642] и типичная форма

острия после травления (в) [637].

При травлении в переменнотоковом режиме [644–647] форма кончика определя-

ется динамикой пузырьков газа (водорода и кислорода), выделяющихся на поверхности

электрода при приложении переменного напряжения 15–40 В (рис. 107). Поэтому угол

расхождения кончика существенно больше, а процесс травления очень чувствителен к

величине напряжения и условиям проведения электролиза (при низких напряжениях

получаются зонды с тупым округлым острием, при высоком — с очень длинным и не-

прочным острием). Прекращение травления обеспечивается отрывом мениска раствора

от поверхности острия, поэтому не требуются специальные электронные системы от-

ключения поляризации. Достигаемые радиусы кривизны составляют также 20–50 нм.

Инверсия геометрии травления, согласно [647], позволяет получать ультраострые зон-

ды с радиусом 1–3 нм. Более гладкий конусообразный профиль боковой поверхности

зонда (по сравнению с получаемым на постоянном токе) значительно облегчает нане-

сение изоляционных материалов на поверхность зонда для его последующего исполь-

зования в in situ конфигурации. Поэтому зонды для in situ микроскопии обычно изго-

тавливают именно переменнотоковым травлением. Для благородных металлов (плати-

на-иридия, золота, серебра) переменнотоковое травление является единственным дос-

тупным методом получения высококачественных зондов [616, 648, 649].

145

а

б

в

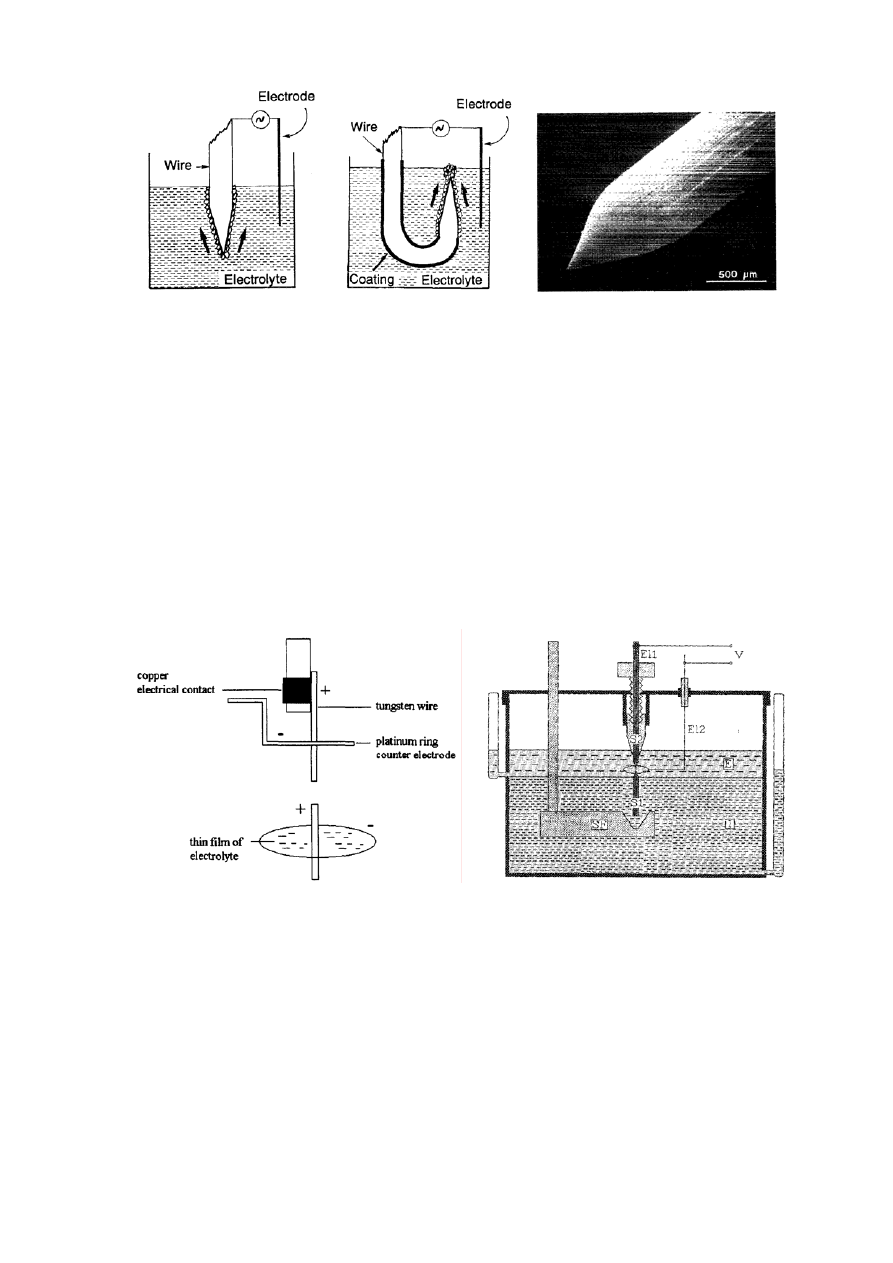

Рис. 107. Схематическое изображение принципа переменнотокового травления вольф-

рамовой проволоки в нормальной (а) и инвертированной (б) конфигурациях. Типич-

ная форма зонда после травления (в) [647].

Для увеличения локальности травления (в обоих режимах) часто рекомендуется

проводить процесс в тонкой пленке раствора, удерживаемой на круглом противоэлек-

троде [650–653], либо в тонком слое раствора на поверхности инертного органического

растворителя [654, 655] (рис. 108). Использование этих подходов не позволяет сущест-

венно снизить радиус кривизны зонда, однако увеличивает выход высококачественных

зондов с необходимыми размерами. Для улучшения качества зондов также рекомендо-

вано использовать отожженную в вакууме вольфрамовую проволоку (монокристалли-

ческую), обеспечивающую лучшее качество острия, чем поликристаллическая [656].

а

б

Рис. 108. Схема травления зондов в тонкой пленке раствора (а) [651] и с использовани-

ем двух несмешивающихся жидкостей (б) [654]. E — электролит, I — непроводящая

жидкость (например, CCl

4

), S1 — часть проволоки, используемая в качестве зонда.

Основным недостатком вольфрама является его высокая химическая активность,

которая значительно ограничивает диапазон потенциалов в in situ конфигурации, при

которых не происходит окисления кончика зонда. В ex situ условиях, при формирова-

нии на поверхности образца тонкой пленки воды действуют аналогичные ограничения.

Кроме того, в ходе электрохимического травления на поверхности острия формируется

слой нерастворимых оксидов вольфрама (преимущественно W(VI)) толщиной 3–10 нм

[623, 636, 657, 658] (рис. 109), толщина которого возрастает при хранении зонда на воз-