ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 27

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Наиболее простым и доступным методом определения коррозионной стойкости металлов в электролитах является испытание в открытом сосуде, которое позволяет исследовать большинство показателей коррозии. Образцы (обычно три в каждом опыте) подвешивают на стеклянном крючке или капроновой нити и испытывают при полном, частичном или переменном погружении в неподвижный раствор, через который можно пропускать воздух, кислород, азот или другой газ. Более совершенно проведение испытания в оборудованном термостате.

Если испытания проводятся при повышенных температурах, вместо открытых стаканов применяют колбы, снабженные обратными холодильниками. Образцы при этом подвешивают на стеклянных или фторопластовых подвесках, крепят в стеклянных подставках, помещают на дно колбы, переложив их стеклянной ватой.

Простой метод коррозионных испытаний металлов в электролитах, например, в кислотах, при высоких температурах и давлениях состоит в выдержке исследуемого образца металла, помещенного в запаянную ампулу из термостойкого стекла с налитым в нее электролитом, при заданной температуре в термостатированном шкафу. Для предупреждения разрыва запаянных ампул вследствие образования в них паров электролиза и накопления газообразных продуктов коррозии ампулы помещают в контейнеры, изготовленные из нержавеющей стали, у которых для создания противодавления пространство между стенкой и ампулой заполняют водой.

Более совершенным методом коррозионных испытаний в электролитах при высоких температурах и давлениях является проведение их в специальных автоклавах.

Прибор для массовых сравнительных коррозионных испытаний металлов при полном погружении в электролит, в которомпредусмотрены постоянное перемешивание раствора и термоконтроль, носит название шпиндельного аппарата.

Для подобного рода коррозионных испытаний металлов при переменном погружении в электролит применяют различные аппараты, которые представляютсобой застекленные термостатированные камеры с автоматическиподнимающейся и опускающейся штангой с подвешенными к нейиспытуемыми образцами.

Для простейших лабораторных испытаний металлов на атмосферную коррозию исследуемые образцы одного или нескольких металлов помещают в закрытый эксикатор, на дно которого налита вода. Для более интенсивного осаживания влаги образцы одни или два раза в сутки охлаждают в термосе, после чего их переносят в эксикатор для коррозионных испытаний, имеющий комнатную температуру.

Массовые сравнительные коррозионные испытания металлов во влажной атмосфере проводят во влажной камере — термостатированном застекленном обычным или органическим стеклом шкафу, в котором периодически распыляется по заданному режиму коррозионный раствор (водопроводная, морская, рудничная вода, раствор, имитирующий промышленную атмосферу). Камеры бывают с неподвижно расположенными и передвигающимися испытуемыми образцами. Недостаток камеры с неподвижными образцами — зависимость скорости коррозии от места расположения образцов в камере. В камерах с передвигающимися образцами этот недостаток устранен, так как все образцы проходят одни и те же участки камеры. В камере этого типа рекомендуется помещать образцы на вращающееся вертикально колесо, к прорезям текстолитовых кругов которого образцы привязывают капроновыми нитями.

Модели поверхностного коррозионного разрушения

При построении моделей поверхностного коррозионного разрушения нужно иметь виду, что может быть несколько причин, приводящих к изменению расчетных схем, и несколько параметров, характеризующих эти изменения. Поэтому математические модели, учитывающие влияние агрессивной среды на состояние поверхности конструкций, можно разделить на три группы:

• изменение глубины коррозионного разрушения д зависит только от времени взаимодействия материала со средой;

• изменение глубины коррозионного разрушения д функционально зависит от нескольких характеристик агрессивной среды, например;

где t - время взаимодействия элемента конструкции с агрессивной средой; Т - температура, В - концентрация агрессивной среды;

• несколько различных параметров поврежденности, характеризующих степень коррозионного разрушения элемента, зависят от одного фактора, например, от времени контакта элемента конструкции с агрессивной средой.

В каждой из указанных групп моделей встречаются модели с обратными связями, более точно отражающие реально проходящие процессы коррозионного разрушения. Примером модели с обратной связью может служить зависимость вида

где S - глубина разрушенного коррозией слоя в элементе конструкции, су - напряжение в этом слое. Ясно, что если глубина коррозии с течением времени увеличится, то это приведет к уменьшению сечения элемента, а, следовательно, к увеличению напряжения, что в свою очередь увеличит глубину разрушенного коррозией слоя. Это - математическая модель процесса коррозионного разрушения с положительной обратной связью.

Далее рассмотрим некоторые известные из литературных источников модели коррозионного повреждения материала конструкций, которые относятся к группе моделей с внешним параметром поврежденности. Одной из первых моделей, описывающих разрушение металла под влиянием агрессивной среды, является закон Фарадея, связывающий потерю веса G (параметр поврежденности) металла, подвергающегося электрохимическому растворению, с величиной тока i и временем протекания процесса t.

здесь а - постоянная величина, учитывающая свойства материала и характер агрессивной среды. Детальные исследования процесса электрохимического растворения металлов под действием блуждающих токов в атмосфере, воде, грунте и других средах позволили установить, что постоянная а в законе Фарадея не постоянна, а изменяется.

П.Азизом [87], Г.Чампионом [88], Ж.Меткалфом [89] предложена нелинейная модель коррозионного процесса, связывающая глубину коррозионного повреждения Sk (параметр поврежденности) с характеристиками агрессивной среды и временем:

где к и а - постоянные величины, характеризующие процесс коррозионного разрушения. Эта зависимость не отражает того известного факта, что скорость коррозии в начальный период возрастает, затем становится постоянной и, наконец, уменьшается.

А. Лиддард и Б. Виттакер [90] предложили модель коррозионного разрушения в следующем виде

где к и а - постоянные, отражающие влияние среды на процесс коррозионного разрушения. Эта зависимость обладает тем же недостатком, что и предыдущая.

В работах Н. Годарта [91] и Ж. Ф. Друмма [92] предложены однопараметрические модели коррозионного разрушения

, родственные друг другу и имеющие вид:

Эта модель была обобщена Н. Денисоном в следующем двухпараметрическом виде

Как видно, эти модели не что иное, как различные варианты степенной зависимости параметра поврежденности (глубины коррозионной каверны) от времени t. Кривые, соответствующие этим зависимостям, недостаточно точно описывают процесс коррозионного разрушения и потому применяются редко.

Н.Д. Томашов [93] для описания коррозионного разрушения металла использовал зависимость, предложенную в 1920 г. Г. Тимманом

Здесь 5 - толщина окисленного слоя; к - постоянная, зависящая от коэффициента диффузии и концентрации кислорода.

Более сложный закон роста сплошной пленки окислов металлов, приведенный в работе Л.Я. Цикермана [94], имеет вид:

где показатель п не всегда равен двум. Для ряда металлов (алюминий, цинк, никель, железо) установлена логарифмическая зависимость

Описанные выше зависимости в основном описывают процесс коррозионного повреждения металла в атмосфере.

Л.Я. Цикерманом [95] была предложена трехпараметрическая модель коррозионного разрушения металла в грунте

здесь а, b, S0 - постоянные, характеризующие влияние среды на процесс коррозионного разрушения. Математическая модель (6.10) описывает в основном электрохимическую коррозию.

Л.Я. Цикерманом приведен упрощенный двухпараметрический вариант модели (7.10)

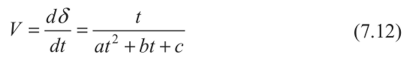

который идентичен модели, описывающей атмосферную коррозию. Им же предложена трехпараметрическая модель коррозионного разрушения, в которой в качестве величины, характеризующей коррозию, принята скорость грунтовой коррозии V:

где а, Ь, с - постоянные параметры, характеризующие влияние среды.

Я.П. Штурманом [96] предложена модель коррозионного разрушения в виде дробно-линейной функции:

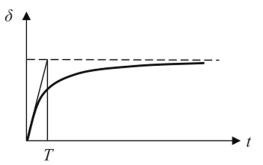

Эта модель, по мысли ее автора, пригодна для описания грунтовой коррозии металла. Я.П. Штурман предложил использовать ее и для описания атмосферной коррозии металла, только брать в качестве параметра поврежденное™ вес металла, разрушаемого в результате коррозии:

Здесь G0 и Г - постоянные, характеризующие свойства металла и среды. Зависимость (7.13) изображена на рис. 7.1.

Рис. 7.1

В.А. Притула предложил двухпараметрическую модель грунтовой коррозии металла в виде

где а и b - параметры, характеризующие условия протекания коррозионного разрушения.

И. Палмер, А. Коупер и И. Горман, исследуя коррозию углеродистой, хлористой и нержавеющей сталей в сероводородных средах, пришли к выводу о том, что скорость коррозии в этом случае можно описать с помощью модифицированного уравнения Аррениуса:

где Vk - скорость коррозии; Т- температура по Фаренгейту; Р - общее давление (в фунтах на кв. дюйм); (CW 5) - молярная концентрация H2S в рабочем технологическом процессе; А, В, D, Е— параметры, характеризующие процесс взаимодействия металла со средой.

Е. Вальнер [97] экспериментальным путем установил, что скорость коррозии малоуглеродистой или низколегированной бесфосфористой стали, изменяется по закону

где Ann- постоянные, причем показатель степени п зависит от агрессивности среды, а коэффициент А - от состава стали. Заметим, что формально модель (7.17) совпадает с (7.16), однако здесь в качестве определяемого параметра принята скорость коррозии, а не глубина каверны.