ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Э. М. Гутман предложил уравнение коррозионного разрушения материала, в котором скорость коррозии определяется ускорением анодного растворения в результате действия механических напряжений:

Здесь Vo - скорость коррозии ненапряженного материала; М - мольный объем коррозируемого материала (для железа М = 7 см3, для алюминия М = 10 см3); Т - температура процесса в градусах Кельвина; R - газовая постоянная.

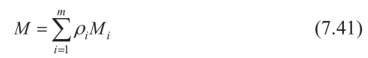

Если материал элемента представляет собой сплав, то мольный объем сплава определится так:

где р. - доля каждого компонента в сплаве; М. - мольный объем этого компонента. Величина <7 в уравнении (7.40) представляет собой шаровой тензор напряжений (среднее напряжение). Однако в практических расчетах при использовании этой математической модели рекомендуется вместо среднего напряжения использовать максимальное главное напряжение, которое и будет определять скорость коррозии. При расчете, например, элементов в условиях одноосного напряженного состояния под <7 нужно понимать среднее напряжение. Сравнение теории с экспериментом, проведенное Г.В. Акимовым, подтверждает это. Заметим, что уравнение (7.40) учитывает также влияние на коррозионный процесс температуры.

И.В. Овчинников предложил учесть влияние на скорость коррозионного разрушения не только напряженное, но и деформированное состояние элемента конструкции. Разрушение - это необратимый процесс, часть высвобождаемой при разрушении энергии идет на повышение потенциала разрушаемого элемента за счет искажений внутренней структуры материала. Поэтому скорость накопления коррозионных повреждений предполагается пропорциональной удельной энергии деформирования разрушаемого слоя поверхности, то есть

где сг - интенсивность напряжений; - интенсивность деформаций; <т); - пороговый уровень напряжений, начиная с которого, влияние агрессивной внешней среды приводит к ускорению процесса коррозионного разрушения материала (причем, если сг = <7

п, то сг - <7п = 0); /3 - скорость коррозии материала, уровень напряжений в котором ниже порогового; а - коэффициент, учитывающий влияние напряженно-деформированного состояния на скорость коррозии в конкретной агрессивной среде. Как видно, в модель коррозионного процесса (7.42) время t явно не входит. Его можно ввести следующим образом

Функция (p{t) и коэффициенты а,/3,т определяются по результатам экспериментов. Функцию cp{t) можно принять в виде (7.38).

При выборе математической модели нужно учитывать условия протекания рассматриваемого процесса коррозионного разрушения путем выбора подходящей модели, а не путем усложнения, часто неоправданного, какой-либо одной модели. Если в процессе коррозии материала прокорро- дированный слой растворяется или существенно разрыхляется, то его можно исключить из рассмотрения при расчете конструкции. Таким образом, имеем дело с конструкцией, у которой с течением времени изменяются размеры поперечного сечения (балки и стержни), или толщина (пластинки и оболочки). Если прокорродированный слой продолжает сопротивляться внешней нагрузке, и только изменились его прочностные и деформационные характеристики, то мы имеем дело с наведенной неоднородностью свойств. Характер изменения этих свойств определяется экспериментально.

Таким образом, применение рассмотренных выше моделей коррозии под напряжением приводит к следующему алгоритму определения долговечности конструкций.

-

1. Выполняем расчет конструкции и определяем ее размеры, обеспечивающие заданные критерии прочности и деформативности. -

2. В соответствии с материалом конструкции и видом агрессивной среды выбираем одну из рассмотренных выше моделей или выбираем подходящую модель в справочной литературе. -

3. Время взаимодействия с агрессивной средой представляем в виде суммы малых временных инкрементов (последовательных приращений). Изменение размеров на первом временном инкременте определяем по выбранной модели в соответствии с НДС конструкции, полученным в п.1. -

4. Рассчитываем конструкцию с измененными размерами на действие первоначальной нагрузки и определяем параметры НДС необходимые для применения выбранной модели. -

5. Определяем изменение размеров конструкции на втором временном инкременте в соответствии с пунктами 2 и 4. Корректируем текущие размеры конструкции. -

6. Снова рассчитываем конструкцию с дополнительно измененными размерами на действие первоначальной нагрузки и определяем параметры НДС необходимые для применения выбранной модели. -

7. Далее производим аналогичные действия последовательно для всех временных инкрементов до момента достижения конструкцией опасного состояния. Сумма временных инкрементов, по принятому определению, определяет долговечность конструкции.

7>7>