Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 864

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

При плоском однозначном поле сварочных напряжений (например, средняя зона двух листов, сваренных встык, испытывающих растяжение в двух направлениях) они препятствуют развитию пластичности при суммировании сварочных и силовых напряжений и могут вызвать хрупкое разрушение изделия. Их неблагоприятное воздействие усиливается источниками концентрации напряжений вследствие дефектов сварного шва. Особенно опасны сварочные напряжения, появляющиеся при сварке толстых изделий, так как в этом случае распределение остаточных напряжений носит объемный характер, еще более затрудняющий влияние пластичности материла на выравнивание напряжения.

Остаточные сварочные деформации, влияя на геометрическую форму конструкций и их элементов, иногда снижают их несущую способность. Такие деформации, как искривление продольной оси элементов, работающих на сжатие, грибовидность полок балок и колонн, коробление стенок балки и колонны (под действием сжимающих сварочных напряжений возникают в стенке так называемые хлопуны) могут значительно снизить значение критических нагрузок, вызывающих потерю устойчивости конструкции.

Размер остаточных деформаций зависит от технологии сборочно-сварочных работ и конструктивной формы. Последняя может иметь решающее значение, поэтому в процессе конструирования должны быть заранее известны характер ожидаемых деформаций и их ориентировочные размеры.

10.1.7. Мероприятия по уменьшению остаточных сварочных

напряжений и деформаций

Конструктивные мероприятия – это рациональное проектирование конструкций или их элементов, позволяющее получить в итоге минимальные сварочные деформации и напряжения. Следует стремиться к общему уменьшению числа сварных швов, избегая лишних швов. Поскольку усадка пропорциональна объему наплавленного металла, минимальную толщину швов следует определять точно по прочности. Швы в симметричной конструкции располагают симметрично или так, чтобы статические моменты площади наплавленного металла по обе стороны нейтральной оси были примерно равны.

Следует выбирать такой вид сварки, который обеспечивал бы минимальное тепловложение при выполнении одного прохода шва.

Не рекомендуются пересечение швов и близкое расположение параллельных швов, а также замкнутые швы. Наконец, швы должны быть расположены так, чтобы можно было обеспечить рациональную последовательность сварки; для этого составляется карта технологического процесса сварки с учетом применения специальных приспособлений для ручной или автоматической сварки.

Технологические мероприятия проводятся на этапе изготовления конструкций и предусматриваются проектированием технологии сварки. При сварке должен осуществляться такой порядок наложения швов, чтобы усадочные напряжения и деформации элементов конструкции были минимальными.

Для этого необходимо:

1) назначение режимов сварки с минимальной погонной энергией дуги за счет увеличения скорости без перерывов в сварке, применения электродов и электродной проволоки малых диаметров, увеличения числа проходов при уменьшении сечения наплавленного металла при каждом проходе. При уменьшении погонной энергии дуги уменьшается зона пластических деформаций укорочения и, следовательно, величина сварочных остаточных деформаций;

2) большое значение имеет последовательность процесса сварки, поэтому необходимо производить сварку в таком порядке, чтобы была обеспечена свобода перемещения деталей при усадке швов, для чего следует сначала сваривать стыковые швы отдельных частей свариваемых элементов, а затем соединительные угловые швы;

3) при стыковании листов соединять их под некоторым углом, создавая обратные деформации (выгибы) или предусматривать определенную последовательность сварки для создания предварительного выгиба;

4) в некоторых случаях полезно устраивать жесткие закрепления соединяемых элементов с помощью прихваток или кондукторов, препятствующих (или сдерживающих) сварочным деформациям, до полного остывания;

5) если стыковые швы по условиям сварки приходится ставить после соединительных швов, последние необходимо оставлять незаваренными на 500 мм с каждой стороны и выполнять их в последнюю очередь;

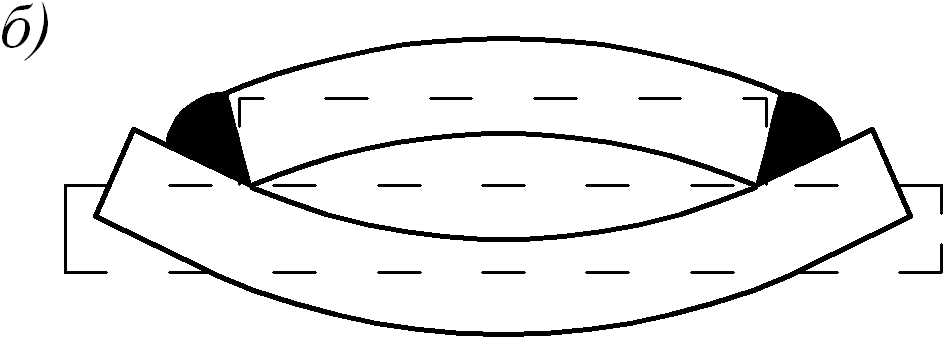

6) при протяженных швах (более 0,5 м) производить сварку обратно-ступенчатым способом участками по 200…300 мм. В этом случае всю длину предполагаемого шва разбивают на участки, пропорциональные длине шва, выполненного одним или двумя электродами, и сварку осуществляют в последовательности, показанной на рис. 10.19, б. Применение этого метода выполнения швов приводит к более равномерному температурному полю и, следовательно, к снижению сварочных напряжений;

7) при сварке многослойных швов каждый последующий слой накладывать в направлении, противоположном предыдущему. Швы толщиной более 8…10 мм выполняют в несколько слоев, причем первый слой накладывают электродом диаметром 3…4 мм (для обеспечения провара корня шва); перед наложением последующего слоя каждый

предыдущий слой очищают от шлака и брызг;

8) при сварке на морозе рационально подогреть свариваемый металл, а также нельзя допускать ударных воздействий. Подогрев изделия уменьшает неравномерность распределения температур в зоне сварки, уменьшает скорость охлаждения металла (температура подогрева зависит от свойств свариваемого металла и для сталей, применяемых в строительных конструкциях, принимается в пределах от 100 до 200 оС).

Исправление различных деформаций и местных искривлений сверхдопустимых значений (СНиП III-18-75 [10]), возникающих в процессе сварки, выполняют механической и термической правкой, а также фрезерованием.

10.1.8. Основные дефекты сварных соединений

Наиболее часто внутренние напряжения проявляются в сварной конструкции в виде различных искривлений и короблений, которые деформируют конструкцию и делают ее непригодной для нормальной эксплуатации без правки. Величина внутренних напряжений и короблений в большей степени зависит от способа сварки. Чем медленнее выполняется процесс сварки, чем больше зона разогрева основного металла, тем сильнее будет коробление.

Неравномерность температур в различных зонах сварки и сдерживающее влияние примыкающих к зоне сварки менее нагретых участков из-за различного вида остаточных деформаций приводит к неравномерной усадке. Различают усадку поперечную – поперек шва (рис. 10.14, а) и продольную – вдоль шва (рис. 10.14, б). Особенно неблагоприятно сказывается на конструкции поперечная усадка, величина которой примерно в 10 раз больше продольной.

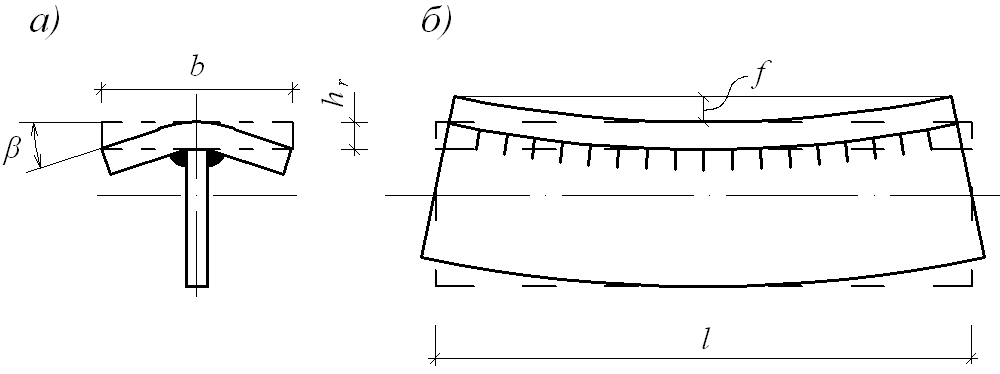

Рис. 10.14. Деформации элементов при сварке угловыми швами:

а – грибовидность; б – серповидность

В тавровых соединениях угловая деформация приводит к искривлению полос и называется грибовидностью (рис. 10.14, а и 10.15, б).

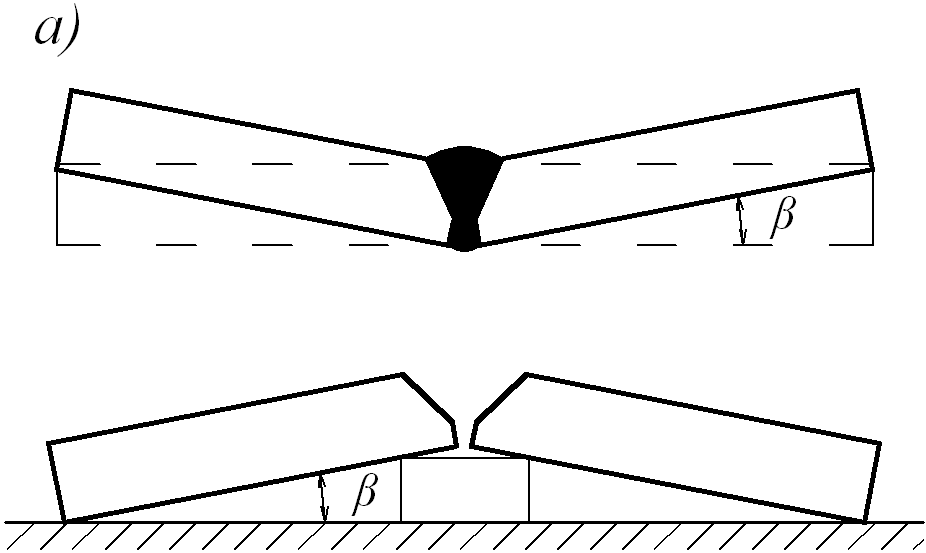

При сварке встык односторонним швом с V-образной разделкой кромок листов или полос поперечная неравномерная линейная усадка шва, кроме стягивания листов, вызывает искривление изделия. В связи с неодинаковыми объемами жидкого металла по сечению таких швов поперечная усадка в верхних слоях будет больше, чем в нижних (у корня шва). Этого можно избежать, расположив листы перед сваркой под углом

β (рис. 10.15, а).

Рис. 10.15. Коробление листов при сварке:

а – стыковым швом с V-образной разделкой кромок;

б – угловым швом в двутавре

Коробление и грибовидность практически не оказывают влияния на несущую способность элементов и поэтому допустимы в пределах нормируемых величин (f≤ 1/750l, но не более 15 мм; hГ ≤ 0,005b). Исключения составляют лишь те случаи, когда угловая деформация влияет на точность примыкания соседних элементов или деталей.

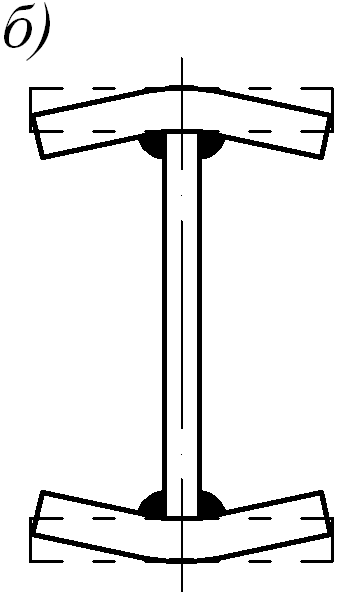

Тавровые и двутавровые элементы кроме грибовидности страдают от изгиба в плоскости стенки из-за продольной усадки. При усадке шва, расположенного выше линии центра тяжести элемента, т.е. несимметрично, происходит выгибание на сторону полок. Такое деформирование называется серповидностью (саблевидностью) (рис. 10.14, б). Выправить такой элемент сложно, поэтому тавровые сварные профили не нашли применение.

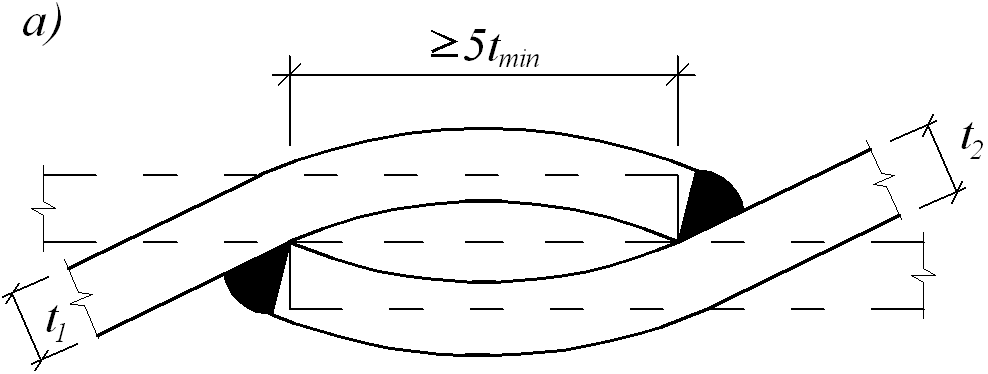

На рис. 10.16 показана деформация от угловых швов при соединении внахлестку. Здесь между швами лист изгибается. Если расстояние между швами будет меньше пяти толщин наиболее тонкого элемента, то податливость между швами становится настолько малой, что в шве может образоваться трещина.

10.1.9. Дефекты в сварных швах

Наличие дефектов в сварных швах может существенно влиять на работу сварных конструкций. Степень этого влияния зависит от свойств свариваемых материалов и видов нагрузок, при которых работает рассматриваемая конструкция, от величины остаточных напряжений и наличия концентраторов напряжений, от агрессивности среды и температуры, от формы и величины самих дефектов, а также места их расположения.

Рис. 10.16. Коробление листов при сварке угловыми швами:

а – лобовыми; б – фланговыми

Дефекты округлой или неправильной формы, но с плавными очертаниями, оказывают меньшее воздействие на снижение эксплуатационных свойств сварных соединений, чем дефекты с острыми очертаниями. Особенно опасны трещины и трещиноподобные дефекты (непровары, подрезы и др.). Такие дефекты даже при статических нагрузках могут стать очагами хрупких разрушений. Поры и шлаковые включения с округлыми границами становятся опасными только в случаях, когда они значительно уменьшают рабочее сечение.

10.1.10. Классификация сварочных дефектов

В соответствии с ГОСТ 2601-84 термин «дефект» определяют как каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Наиболее общая классификация типов сварочных дефектов приведена на рис. 10.17.

Дефекты могут быть наружные и внутренние. Наружные дефекты связаны с нарушением режимов электродуговой ручной, механизированной и автоматической сварки; неправильной подготовкой и сборкой элементов конструкции под сварку; неисправностью оборудования; небрежностью и низкой квалификацией сварщика. К наружным дефектам относятся подрезы, прожоги, протеки, перерывы в шве, наплывы, незаваренные кратеры, внешняя пористость, поверхностные трещины, грубая чешуйчатость, неполномерность швов, резкие переходы, чрезмерное усиление швов и смещение свариваемых кромок.