Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 856

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Таблица 10.4

Технические характеристики полуавтомата ПДГ-516 с ВДУ-506

| Параметр | Характеристика |

| Напряжение в сети, В Диаметр электродной проволоки, мм Скорость подачи проволоки, м/ч Номинальный сварочный ток, А Масса подающего устройства, кг | 380 1,2…2 100…960 500 16* |

* Масса подающего устройства без блока управления

Режим механизированной сварки, выбираемый в зависимости от толщины свариваемых деталей, определяется диаметром электродной проволоки, силой сварочного тока, напряжением дуги, скоростью подачи проволоки и скоростью сварки, вылетом электродной проволоки и расходом углекислого газа. Ориентировочные режимы двусторонней механизированной сварки в углекислом газе стыковых соединений без разделки кромок приведены в табл. 10.5.

Параметры режима сварки в значительной степени влияют на качество и размеры шва. Например, повышение силы тока увеличивает глубину проплавления и может привести к прожогу. Увеличение скорости сварки может, в свою очередь, привести к непровару в шве. Критерием оптимального режима сварки принято считать равнопрочность металла сварного шва и основ-

Таблица 10.5

Параметры режима двусторонней механизированной сварки

| Толщина металла, мм | Зазор, мм | Диаметр электродной проволоки, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи проволоки, м/с | Расход СО2 |

| 3 | 0+1,5 | 1,2 | 170…180 | 20…23 | 215 | 8…10 |

| 4 | 0+1,5 | 1,6 | 220…240 | 25…27 | 218 | 15…16 |

| 6 | 0+1,5 | 2,0 | 300…320 | 28…30 | 215 | 15…16 |

ного металла, отсутствие внешних и внутренних дефектов и получение заданной геометрии шва.

10.1.6. Термическое воздействие сварки на металл,

сварочные напряжения и деформации

Процесс сварки плавлением сопровождается нагреванием металла сварочного соединения, который претерпевает структурные и химические изменения. Различают три зоны соединения: зону наплавленного металла, зону термического влияния сварки и зону основного металла. Зоной термического влияния называют прилегающий к шву участок основного металла, в котором происходят структурные фазовые изменения вследствие нагрева до температуры выше 720оС. Глубина этой зоны при ручной сварке приблизительно равна 3…6 мм, при автоматической – 2…4 мм.

Обязательным условием сварки является поддержание температуры расплавленного металла шва (стали) в интервале 1500…1600оС.

Внутренние сварочные напряжения в сварных швах и соединениях возникают в результате линейной усадки наплавленного металла из-за неравномерного нагрева свариваемого металла и изменения объема металла при изменении его структуры. При сварке участки, окружающие место сварки, сопротивляются развитию температурных деформаций, подвергаясь сжатию. Во время затвердевания и последующего охлаждения объем металла шва уменьшается – происходит линейная усадка, но, так как он уже жестко связан с основным металлом, его усадка вызывает появление внутренних напряжений. Чем больше объем наплавленного металла, тем больше внутренние напряжения и деформации.

Величина силы сжатия определяется температурным удлинением при нагреве Δl, равном:

Δl = αlΔt,

где α = 0,000012 оС–1 – коэффициент линейного расширения для стали при t ≈ 20оС;

Δt= t2 – t1 – разность температур до и после нагрева элемента;

l – первоначальная длина элемента.

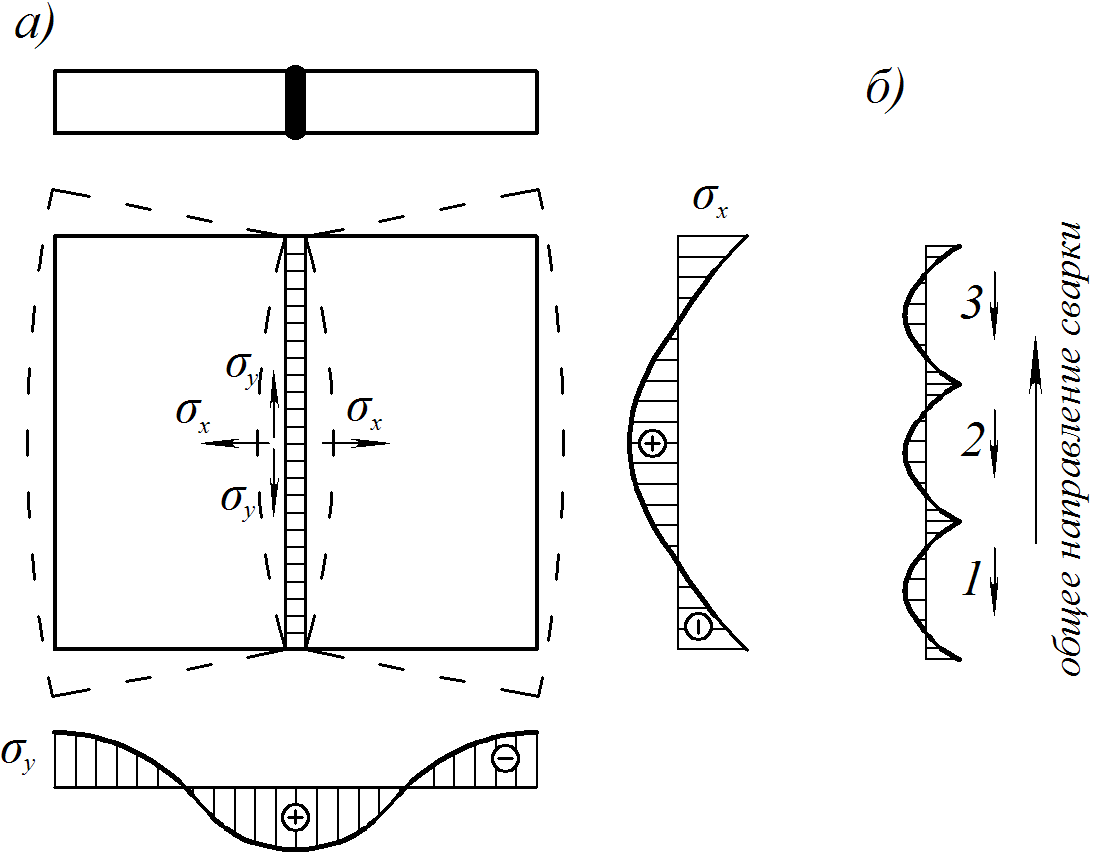

При сварке встык двух листов стыковым швом за один проход возникают не только продольные, но и поперечные сварочные напряжения и деформации (рис. 10.11). Эпюру продольных напряжений σy можно представить как комбинацию эпюр, получающихся при наплавке шва на кромку каждого листа.

Рис. 10.11. Сварочные напряжения при соединении листов встык:

а – эпюры сварочных напряжений; б – уменьшение сварочных

напряжений обратно-ступенчатой сваркой

Поперечные напряжения σx возникают вследствие неодновременного (последовательного) наложения сварного шва по длине стыка.

Ввиду того, что сварной шов соединяет оба листа по прямой линии, создается препятствие их выгибу (штриховые линии) и возникает эпюра поперечных сварочных напряжений σx.

Для уменьшения поперечных сварочных напряжений может быть применен обратноступенчатый способ сварки, при котором шов накладывается отдельными участками, при чем направление сварки на каждом участке обратно общему направлению наложения шва.

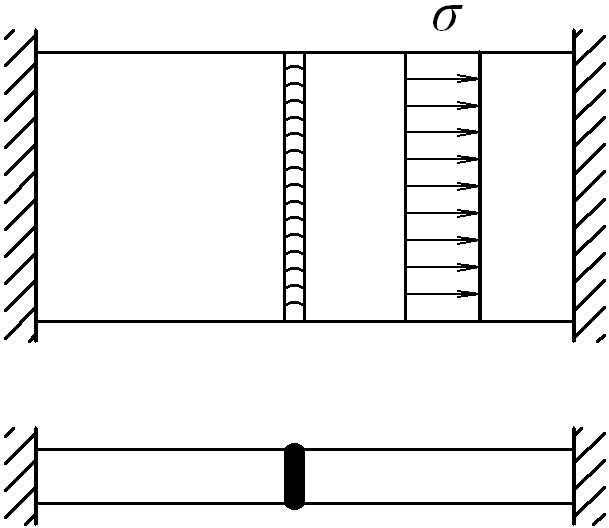

Особенно большие и опасные сварочные напряжения возникают при сварке встык деталей, закрепленных от свободных перемещений в направлении стыка (рис. 10.12). При разогреве в начале сварки детали свободно удлиняются и сближаются между собой. После наложения шва они соединяются в сближенном состоянии. При остывании шов и детали стремятся сократиться, однако концы их закреплены, из-за чего в деталях возникают большие растягивающие напряжения, способные разорвать изделие.

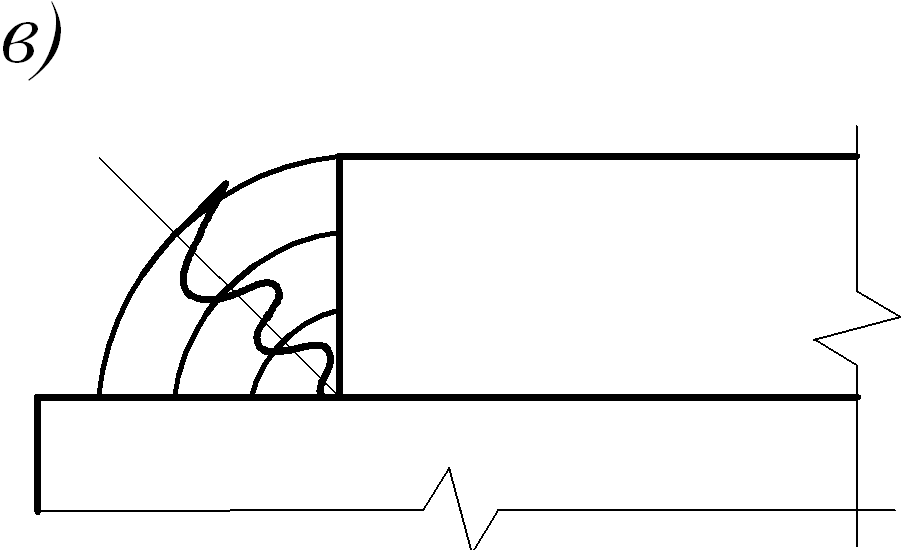

Рис. 10.12. Сварочные напряжения при

стесненной деформации

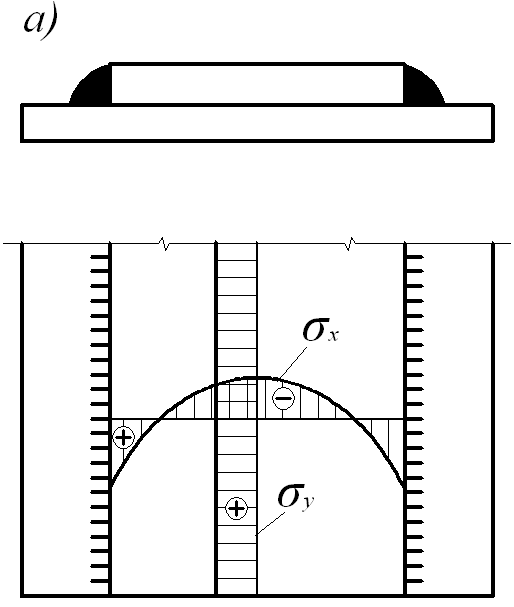

В соединениях угловыми швами также возникают сварочные напряжения и деформации. В накладываемом листе нахлесточного соединения развиваются однозначные напряжения по краям и разнозначные в середине (рис. 10.13, а). Если лист узкий, т.е. швы находятся на небольшом расстоянии друг от друга, то существенно возрастают поперечные напряжения σx.

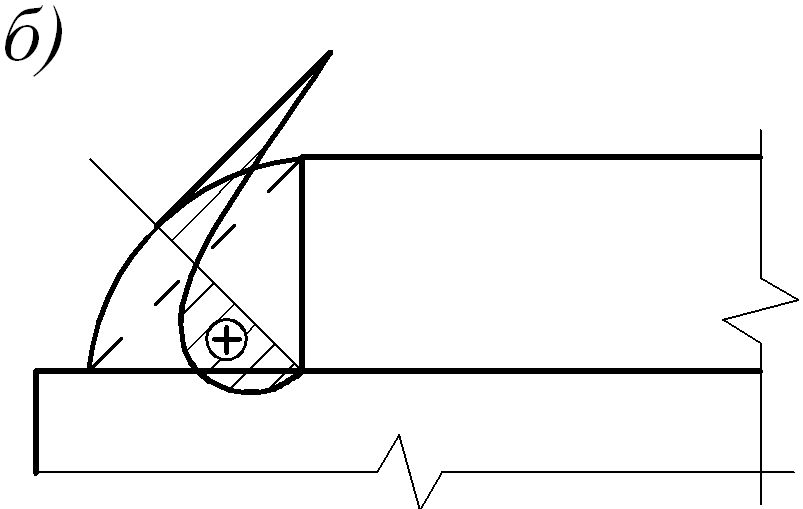

В самих швах тоже возникают поперечные усадочные напряжения, поскольку жесткость свариваемых листов препятствует свободному сокращению шва при остывании. Внутренняя часть шва при этом оказывается растянутой, а поверхностный слой, остывающий быстрее, – сжатым (рис. 10.13, б). В многослойном угловом шве (как, впрочем, и стыковом) каждый последующий слой при остывании сжимает предыдущий, отчего усадочные напряжения уменьшаются (рис. 10.13, в).

Влияние сварочных напряжений и деформаций на качество и работу конструкций.

Деформации и напряжения, образующиеся при сварке, по-разному влияют на работу конструкций. Это влияние может быть как существенным, так и незначительным, как отрицательным, так и положительным.

Если временные внутренние растягивающие деформации металла шва превышают его пластические свойства при кристаллизации, то образуются недопустимые дефекты типа горячих трещин.

Рис. 10.13. Сварочные напряжения в угловом шве:

а – эпюры сварочных напряжений; б – однослойная сварка;

в – многослойная сварка

Остаточные сварочные деформации, как правило, ухудшают работу конструкций, приводя к отклонениям от проектных размеров. Искажение размеров элементов сварных конструкций затрудняет в некоторых случаях последующую сборку, приводя к дополнительным дорогостоящим операциям по исправлению конструкций. Однако иногда остаточные сварочные деформации могут иметь положительное влияние на работу конструкций. Например, серповидность двутавровой балки можно использовать как начальный строительный подъем.

Укорочение элементов конструкций от сварки требует изготовление деталей и узлов сварных конструкций несколько больших размеров. Величина, на которую увеличиваются размеры конструкции, называется припуском и определяется либо расчетом, либо опытным путем.

Влияние сварочных напряжений на прочность соединения. Многолетний опыт сооружения и эксплуатации стальных сварных конструкций показал, что прочность их при статической и динамической нагрузках в большинстве случаях не зависит от наличия остаточных напряжений. При остаточных напряжениях линейного характера, совпадающих по знаку с напряжениями от нагрузки, может измениться величина усилий, вызывающих местный переход напряжений за пределы текучести и появление пластических деформаций. По достижении в наиболее напряженных точках конструкции предела текучести дальнейший рост напряжений прекратится, так как произойдет перераспределение напряжений на прилежащие зоны металла. Этим обеспечивается высокая прочность сварных соединений.