Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 862

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

, чем стыковые. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии.

К нахлесточным также относятся соединения, выполненные контактной точечной сваркой.

Комбинированными называются соединения, в которых имеется несколько разных видов сварных швов. К таким соединениям можно отнести соединения, выполненные сварными швами различной ориентации относительно линии действия внешнего усилия (лобовыми и фланговыми). Другой тип комбинированного соединения представляет собой стыковой шов, дополнительно усиленный накладками. Необходимость выполнения такого соединения может появиться для обеспечения равнопрочности стыка и соединяемых элементов при недостаточной прочности стыкового шва и невозможности применить физические методы контроля качества сварного шва.

Тавровое соединение представляет собой крепление торца одного элемента к поверхности другого, как правило, под прямым углом. При угловом соединении впритык крепятся торцы элементов, находящихся во взаимно перпендикулярных плоскостях. Тавровые и угловые соединения отличаются простотой выполнения, высокой прочностью и экономичностью. При воздействии статических нагрузок тавровые соединения выполняют, как правило, с предусмотренным конструктивным непроваром. Обеспечение полного проплавления тавровых соединений усложняет процесс сварки, удорожает изготовление конструкции, поэтому может применяться только в обоснованных случаях, например, при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности.

Соединения впритык применяются при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов.

По месту выполнения соединения разделяются на заводские и монтажные. К заводским относятся соединения, выполняемые при изготовлении металлоконструкций на специализированных заводах, к монтажным – соединения, выполняемые при монтажной сборке металлоконструкций на местах строительства зданий и сооружений.

10.1.14. Классификация сварных швов

При проектировании металлоконструкций типы сварных швов назначаются с учетом методов сварки, толщины свариваемых элементов, положения в пространстве и технологии сварки. Сварные швы классифицируются по назначению, конструктивному признаку, протяженности и внешней форме в зависимости от условий изготовления и эксплуатации сварных конструкций.

По назначению сварные швы делят на рабочие, предназначенные для восприятия и передачи расчетных усилий с одного элемента на другой, и связующие, предназначенные для соединения частей элементов конструкций в одно целое и принимаемые конструктивно с минимальным катетом угловых швов (для уменьшения влияния возможных непроваров), принимаемым в зависимости от толщины более толстого из свариваемых элементов по табл. 10.10.

Таблица 10.10

Минимальные катеты cварных швов

По конструктивному признаку швы разделяют на стыковые и угловые.

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительную разделку кромок, зависящую от толщины соединяемых элементов и способа сварки. Разделку кромок применяют в том случае, если односторонняя сварка не позволяет обеспечить полный провар шва в листах толщиной более 8…10 мм (табл. 10.11).

Таблица 10.11

Виды стыковых швов в элементах стальных конструкций

Окончание табл. 10.11

Обозначения: О – односторонний шов; Д – двухсторонний шов; t – толщина соединяемых элементов; а – зазор; p – притупление; R– радиус закругления; α – угол раскрытия шва.

Разделка кромок имеет технологическое назначение. Она позволяет глубже вводить электрод и оставлять между соединяемыми элементами зазор постоянного размера, обеспечивая хороший провар стыка по всей толщине сечения, создает условия для свободы сварочных деформаций (усадки), развивающихся при остывании швов, и не влияет на статическую прочность соединения.

По форме разделки кромок свариваемых элементов швы подразделяются: без разделки; V-образные; U-образные; X-образные; K-образные (см. табл. 10.11). Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров.

Для сварочных соединений при толщине деталей более 30 мм применяют, главным образом, швы с криволинейным скосом двух кромок. Некоторое повышение трудоемкости обработки кромок в этом случае компенсируется значительным уменьшением объемов сварочных работ и количеством наплавленного металла.

Рис. 10.20. Вывод начала и конца шва на технологические планки

Притупление кромок производится для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Правильно установленный перед сваркой зазор позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва.

Рис. 10.21. Типы сварных швов в нахлесточных соединениях:

а – фланговые; б – лобовые; в – косые

При автоматической сварке принимают меньшие размеры разделки кромок вследствие большего проплавления соединяемых элементов.

Для устранения низкого качества шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги применяют выводные технологические планки, позволяющие вывести начало и конец шва за пределы рабочего сечения шва (см. рис. 10.20). После сварки технологические планки срезают, а торцы шва зачищают наждачным кругом. Выводные планки выполняют с той же разделкой кромок, что и для свариваемых элементов.

Угловые швы наваривают в угол, образованный элементами, расположенными в разных плоскостях (см. рис. 10.21).

В зависимости от ориентации углового шва относительно линии действия внешнего усилия швы подразделяются на фланговые, расположенные параллельно усилию, лобовые или торцевые, расположенные перпендикулярно усилию, и косые, расположенные под углом к усилию.

По положению в пространстве при выполнении сварки швы подразделяются на виды:

– нижние, выполняемые на горизонтальной поверхности или при небольшом уклоне;

– вертикальные, выполняемые на вертикальной поверхности (или несколько наклонной) снизу вверх или сверху вниз;

– горизонтальные на вертикальной плоскости;

– потолочные, выполняемые сварщиком под изделием, как бы по потолку;

– «в лодочку», выполняемые по горизонтали в угол, образованный двумя наклонными плоскостями соединяемых элементов (рис. 10.22).

Сварка нижних швов наиболее удобна (расплавленный металл под действием собственного веса переходит в шов, не вытекая из ванны, а шлак и газы легко всплывают на поверхность), легко поддается механизации, дает лучшее качество шва, поэтому конструктивное решение должно предусматривать возможность выполнения большинства швов в нижнем положении. В заводских условиях благодаря возможности кантовки элементов в процессе изготовления все швы желательно выполнять в нижнем положении (стыковые) и «в лодочку» (угловые).

К нахлесточным также относятся соединения, выполненные контактной точечной сваркой.

Комбинированными называются соединения, в которых имеется несколько разных видов сварных швов. К таким соединениям можно отнести соединения, выполненные сварными швами различной ориентации относительно линии действия внешнего усилия (лобовыми и фланговыми). Другой тип комбинированного соединения представляет собой стыковой шов, дополнительно усиленный накладками. Необходимость выполнения такого соединения может появиться для обеспечения равнопрочности стыка и соединяемых элементов при недостаточной прочности стыкового шва и невозможности применить физические методы контроля качества сварного шва.

Тавровое соединение представляет собой крепление торца одного элемента к поверхности другого, как правило, под прямым углом. При угловом соединении впритык крепятся торцы элементов, находящихся во взаимно перпендикулярных плоскостях. Тавровые и угловые соединения отличаются простотой выполнения, высокой прочностью и экономичностью. При воздействии статических нагрузок тавровые соединения выполняют, как правило, с предусмотренным конструктивным непроваром. Обеспечение полного проплавления тавровых соединений усложняет процесс сварки, удорожает изготовление конструкции, поэтому может применяться только в обоснованных случаях, например, при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности.

Соединения впритык применяются при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов.

По месту выполнения соединения разделяются на заводские и монтажные. К заводским относятся соединения, выполняемые при изготовлении металлоконструкций на специализированных заводах, к монтажным – соединения, выполняемые при монтажной сборке металлоконструкций на местах строительства зданий и сооружений.

10.1.14. Классификация сварных швов

При проектировании металлоконструкций типы сварных швов назначаются с учетом методов сварки, толщины свариваемых элементов, положения в пространстве и технологии сварки. Сварные швы классифицируются по назначению, конструктивному признаку, протяженности и внешней форме в зависимости от условий изготовления и эксплуатации сварных конструкций.

По назначению сварные швы делят на рабочие, предназначенные для восприятия и передачи расчетных усилий с одного элемента на другой, и связующие, предназначенные для соединения частей элементов конструкций в одно целое и принимаемые конструктивно с минимальным катетом угловых швов (для уменьшения влияния возможных непроваров), принимаемым в зависимости от толщины более толстого из свариваемых элементов по табл. 10.10.

Таблица 10.10

Минимальные катеты cварных швов

| Соединение | Сварка | Предел текучести стали, МПа | Минимальные катеты швов kf,min (мм) при толщине более толстого из свариваемых элементовt, мм | ||||||

| 4-5 | 6-10 | 11-16 | 17-22 | 23...32 | 33-40 | 41-80 | |||

| Тавровое с двухсторонними угловыми швами; нахлесточное и угловое | Ручная | до 430 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Св.430 до 530 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | ||

| Автоматическая и механизированная | до 430 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Св.430 до 530 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Тавровое с односторонними угловыми швами | Ручная | до 380 | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

| Автоматическая и механизированная | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

По конструктивному признаку швы разделяют на стыковые и угловые.

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительную разделку кромок, зависящую от толщины соединяемых элементов и способа сварки. Разделку кромок применяют в том случае, если односторонняя сварка не позволяет обеспечить полный провар шва в листах толщиной более 8…10 мм (табл. 10.11).

Таблица 10.11

Виды стыковых швов в элементах стальных конструкций

| Наименование шва по типу обработки кромок | Эскиз кромок | Характер выполненного шва | Автоматическая и механизированная сварки по ГОСТ 8713-79 | Ручная сварка по ГОСТ 5264-80 | ||||||

| размеры, мм | α | размеры, мм | α | |||||||

| t | a | p | t | a | р | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 0 | 11 |

| Без скоса кромок | | Д | 2–22 | 0–3 | – | – | 2–12 | 2 | – | – |

| О | 2–12 | 0–5 | – | – | 1–4 | 0–2 | – | – | ||

| V-образный со скосом одной кромки |  | Д | 14–20 | 0 | 6 | 40 | 3–60 | 2 | 1 | 45 |

| О | 8–30 | 2–5 | 1,5; 4 | 30; 40 | 2–5 | |||||

| V-образный со скосом двух кромок |  | Д | 14–30 | 0; 2 | 6; 2 | 50; 60 | 3–60 | 2 | 1 | 50 |

| О | 8–30 | 0; 2–5 | 1,5–5 | 50 | 2–5 | |||||

| U-образный с криволинейным скосом одной кромки |  | Д | – | – | – | – | 15–60 | 2 | 2 | 18 |

| R = 8; 10 | ||||||||||

| О | 16–50 | 2 | 3 | 20 | – | – | – | |||

| R = 6 | ||||||||||

| U-образный с криволинейным скосом двух кромок |  | Д | 24–160 | 0 | 6; 8 | 12–8 | 15–100 | 2 | 2 | 12 |

| R = 8 | ||||||||||

| О | 16–60 | 0 | 1 | 12; 10 | – | – | – | |||

| К-образный с двумя симметричными скосами одной кромки |  | Д | 20–30 | 0 | 6 | 45 | 8–100 | 2 | 1 | 45 |

| Х-образный с двумя симметричными скосами двух кромок |  | Д | 18–60 | 0; 2 | 8; 6; 2 | 60; 50 | 8–120 | 2 | 1 | 50 |

Окончание табл. 10.11

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Х-образный с двумя симметричными криволинейными скосами двух кромок |  | Д | 50–160 | 0 | 10 | 12; 10 | 30–175 | 2 | 2 | 12 |

| R = 6; 8 | R = 8 | |||||||||

Обозначения: О – односторонний шов; Д – двухсторонний шов; t – толщина соединяемых элементов; а – зазор; p – притупление; R– радиус закругления; α – угол раскрытия шва.

Разделка кромок имеет технологическое назначение. Она позволяет глубже вводить электрод и оставлять между соединяемыми элементами зазор постоянного размера, обеспечивая хороший провар стыка по всей толщине сечения, создает условия для свободы сварочных деформаций (усадки), развивающихся при остывании швов, и не влияет на статическую прочность соединения.

По форме разделки кромок свариваемых элементов швы подразделяются: без разделки; V-образные; U-образные; X-образные; K-образные (см. табл. 10.11). Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров.

Для сварочных соединений при толщине деталей более 30 мм применяют, главным образом, швы с криволинейным скосом двух кромок. Некоторое повышение трудоемкости обработки кромок в этом случае компенсируется значительным уменьшением объемов сварочных работ и количеством наплавленного металла.

Рис. 10.20. Вывод начала и конца шва на технологические планки

Притупление кромок производится для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Правильно установленный перед сваркой зазор позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва.

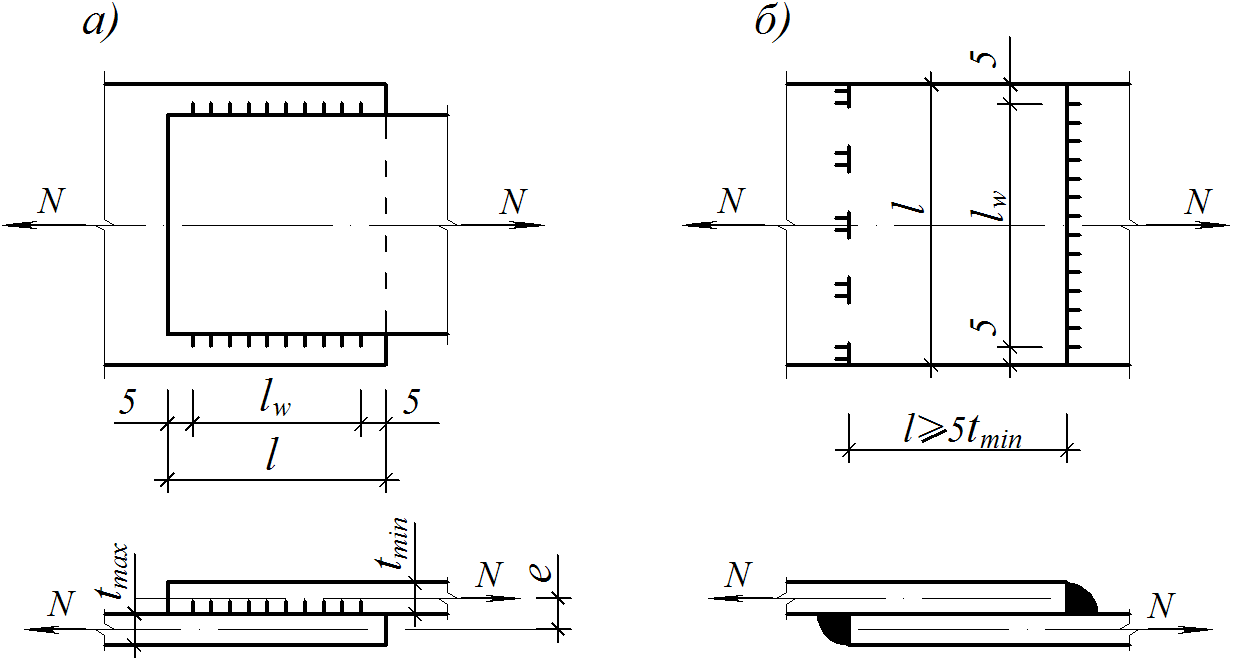

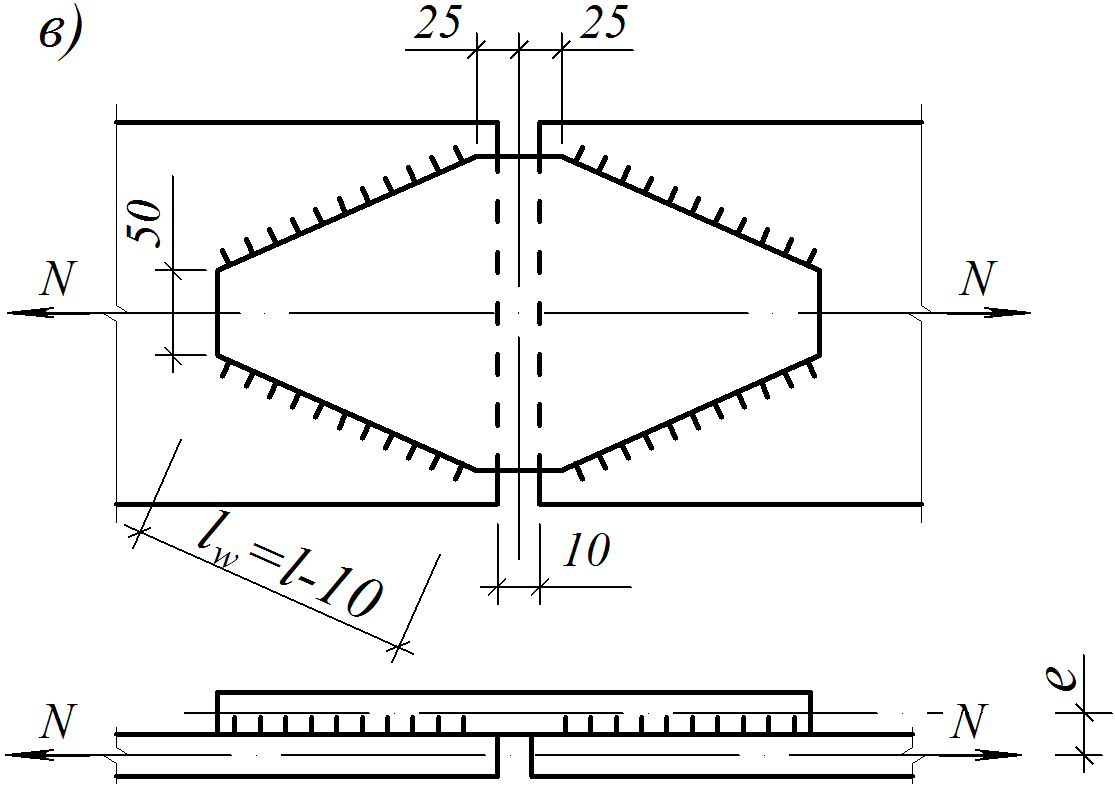

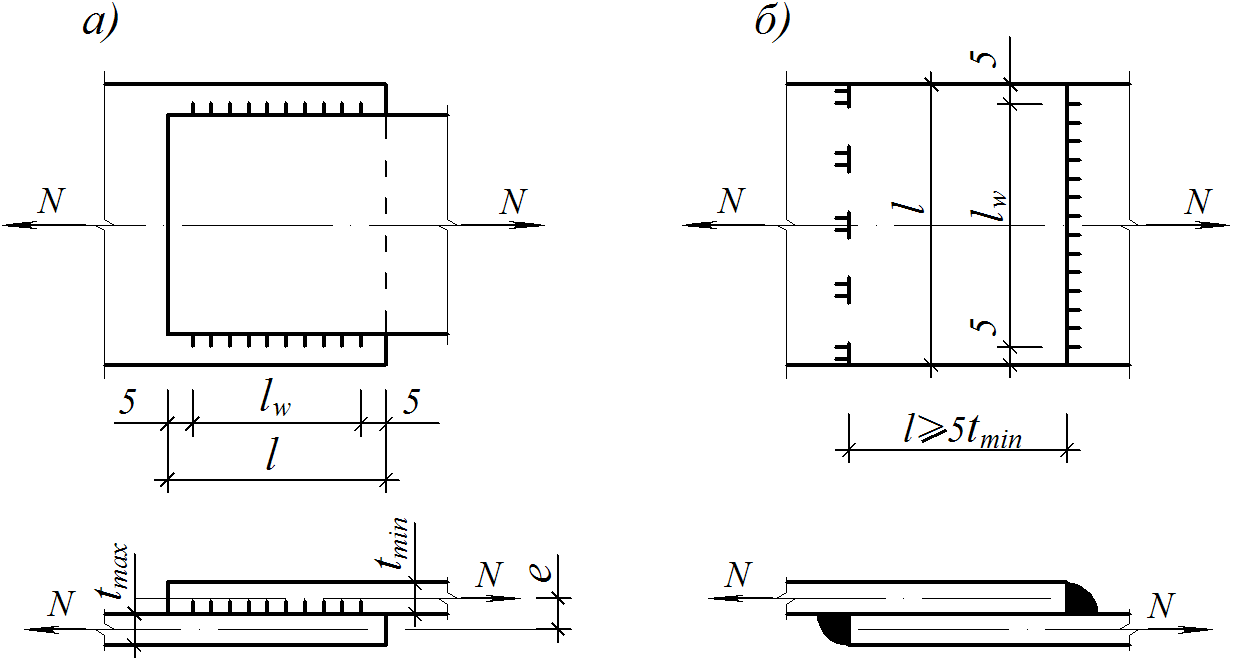

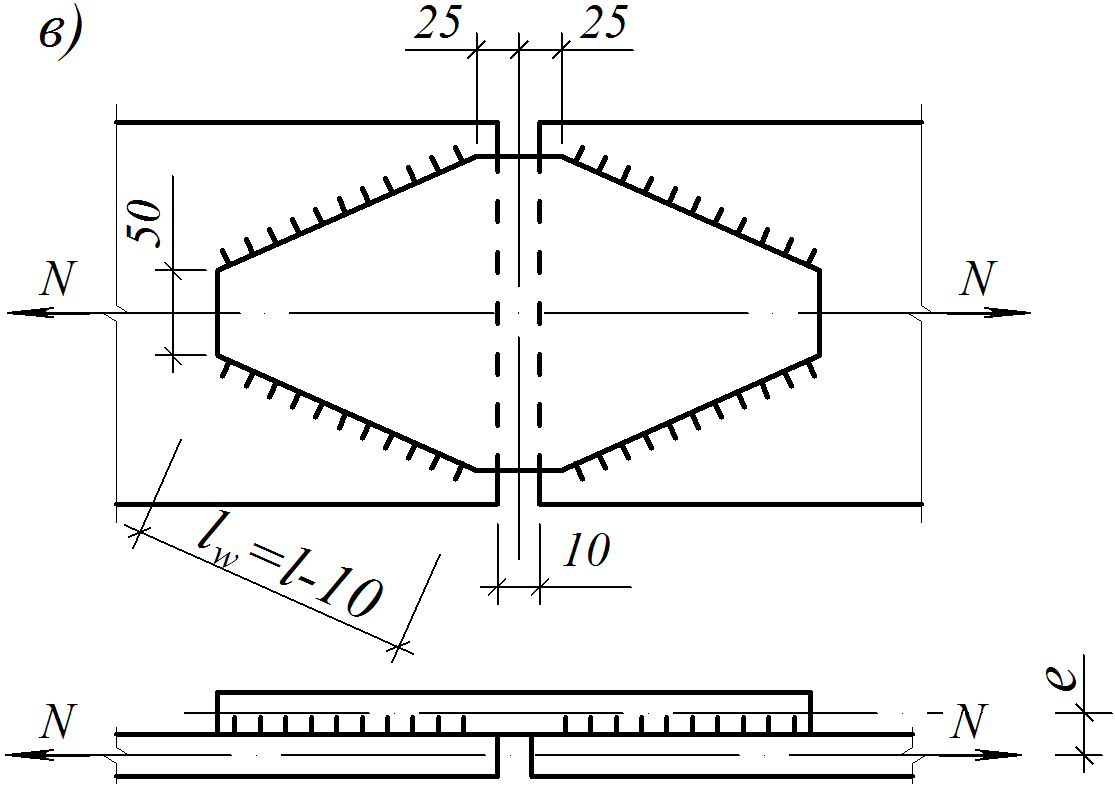

Рис. 10.21. Типы сварных швов в нахлесточных соединениях:

а – фланговые; б – лобовые; в – косые

При автоматической сварке принимают меньшие размеры разделки кромок вследствие большего проплавления соединяемых элементов.

Для устранения низкого качества шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги применяют выводные технологические планки, позволяющие вывести начало и конец шва за пределы рабочего сечения шва (см. рис. 10.20). После сварки технологические планки срезают, а торцы шва зачищают наждачным кругом. Выводные планки выполняют с той же разделкой кромок, что и для свариваемых элементов.

Угловые швы наваривают в угол, образованный элементами, расположенными в разных плоскостях (см. рис. 10.21).

В зависимости от ориентации углового шва относительно линии действия внешнего усилия швы подразделяются на фланговые, расположенные параллельно усилию, лобовые или торцевые, расположенные перпендикулярно усилию, и косые, расположенные под углом к усилию.

По положению в пространстве при выполнении сварки швы подразделяются на виды:

– нижние, выполняемые на горизонтальной поверхности или при небольшом уклоне;

– вертикальные, выполняемые на вертикальной поверхности (или несколько наклонной) снизу вверх или сверху вниз;

– горизонтальные на вертикальной плоскости;

– потолочные, выполняемые сварщиком под изделием, как бы по потолку;

– «в лодочку», выполняемые по горизонтали в угол, образованный двумя наклонными плоскостями соединяемых элементов (рис. 10.22).

Сварка нижних швов наиболее удобна (расплавленный металл под действием собственного веса переходит в шов, не вытекая из ванны, а шлак и газы легко всплывают на поверхность), легко поддается механизации, дает лучшее качество шва, поэтому конструктивное решение должно предусматривать возможность выполнения большинства швов в нижнем положении. В заводских условиях благодаря возможности кантовки элементов в процессе изготовления все швы желательно выполнять в нижнем положении (стыковые) и «в лодочку» (угловые).