Файл: 1 Краткое описание конструктивно технологических особенностей кузова электровоза.doc

Добавлен: 11.12.2023

Просмотров: 345

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

| Введение……………………………………………………………................. | 4 |

| 1 Краткое описание конструктивно – технологических особенностей кузова электровоза…………………………………………...…...…………… | 6 |

| 2 Демонтаж и разборка кузова………….. …………………………...…..…. | 10 |

| 3 Очистка и мойка деталей……………………………………….………..….. | 11 |

| 4 Анализ износа деталей и методы их дефектировки…………………….. | 14 |

| 5 Выбор способа восстановления деталей………………………………...… | 14 |

| 6 Сборка кузова ……………………………..………………………………. | 25 |

| 7 Обкатка и регулировка кузова ……………...……………………………. | 26 |

| 8 Мероприятия по охране труда…………………………………….…...…… | 27 |

| Заключение……………………………………………………………………. | 30 |

| Библиографический список…………………………………………………. | 31 |

| Приложение А Маршрутная карта…………………………………………. | 32 |

| Приложение Б Ведомость дефектации……………………………………… | 33 |

| Приложение В Карта эскизов ………………………………………………. | 34 |

| Приложение Г Карта технологического процесса ремонта……………… | 35 |

Демонстрационные листы:

Сборочный чертеж кузова электровоза…………………………… лист 1

Введение

Кузов служит для внешнего ограждения с целью защиты от атмосферных воздействий основных узлов и агрегатов локомотива. В кузове находятся посты управления (ПУ) электроподвижным составом (ЭПС) и должны быть созданы нормальные условия для работы локомотивных бригад. На ЭПС возможно несколько вариантов расположения ПУ. Наибольшее распространение получило концевое расположение ПУ. Центральное расположение ПУ применяют на маневровых и промышленных электровозах. Промежуточное расположение ПУ в настоящее время на магистральных электровозах практически не применяется. На двухсекционных электровозах ПУ расположены по одному на каждой секции. В настоящее время применяются трехсекционные электровозы (3ЭС5К «Ермак»), у которых на средней секции отсутствует пост управления. Такую секцию называют бустерной.

Кузов должен:

• надежно защищать оборудование от воздействия атмосферной среды;

• обладать достаточной прочностью при усталостных напряжениях, а также иметь необходимые запасы прочности при продольной ударной и статических нагрузках 2500 кН;

• иметь необходимую жесткость, обеспечивающую частоту собственных колебаний, которая должна значительно отличаться от частот, характеризующих локомотив как колебательную систему. Это условие предупреждает появление в системе внутренних резонансов;

• обеспечивать замену оборудования без демонтажа кузова.

На отечественных локомотивах применяют кузова вагонного (закрытого) и капотного типа. Каждый из этих типов обладают своими достоинствами и своими недостатками.

У кузова капотного типа основное преимущество перед кузовом вагонного типа – хорошая видимость из кабины машиниста в обоих направлениях, что особенно важно для маневровых работ.

Локомотивы с кузовами закрытого типа позволяют локомотивной бригаде обслуживать силовые агрегаты, не выходя из локомотива, что улучшает условия работы и аэродинамику локомотива.

Кузова опираются на главную раму. Главная рама служит для передачи горизонтальных поперечных и продольных сил. Поэтому к кузовам и главным рамам предъявляются высокие требования по жесткости, прочности и надежности.

В зависимости от восприятия вертикальных и горизонтальных нагрузок различают кузова двух типов - только с несущей рамой и ненесущие. Ненесущие кузова не воспринимают основных внешних нагрузок, так как эту функцию выполняет главная рама локомотива. Кузов несущего типа воспринимает и передает нагрузки совместно с главной рамой, которую изготовляют меньшего веса, чем у локомотива с ненесущим кузовом.

Таким образом, кузова локомотивов должны удовлетворять следующим требованиям: защищать от атмосферных воздействий оборудование, обладать достаточной прочностью, иметь необходимую жесткость. Кузов должен иметь такую планировку, которая обеспечивает свободный доступ к оборудованию и сообщение между кабинами машиниста, возможность осмотра, монтажа, демонтажа и ремонта без снятия кузова.

Цель работы. Заданием на курсовой проект мне было предложено детально изучить назначение, конструкцию кузова электровоза ВЛ-10. А также, с учетом практических навыков, приобретенных во время прохождения производственной практики в локомотивном депо, описать технологический процесс его ремонта, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо. Так же, мне

предлагалось изучить экономические вопросы, разобраться из чего складывается себестоимость ремонта и отразить это в своей работе.

1 Краткое описание конструктивно-технологических особенностей

кузова электровоза

Кузов предназначен для размещения электрического и пневматического оборудования, вспомогательных машин и пунктов управления и защита их от атмосферных воздействий. В зависимости от того, какие элементы конструкции кузова воспринимают и передают горизонтальные и вертикальные силы, различают кузова с несущей рамой и боковыми стенами и действующие, у которых рама, стена, крыша и их обшивка участвует в восприятии нагрузок.

На конструкции кузова оказывает влияние размещение автосцепных устройств. Если автосцепку устанавливают на раме кузова, то кузов передаёт большие продольные силы. Элементы конструкции, передающие эти силы, целесообразно располагать в одной горизонтальной плоскости с осью автосцепки, такие кузова называют кузовами охватывающего типа (ВЛ-10; ВЛ-11; ВЛ-80).

На магистральных электровозах применяют кузов баллонного типа, электровоз состоит из двух однокабинных секций. Каждая секция двухсекционного кузова состоит из рамы, боковых стен, кабины, крыши и задней торцевой стены, в которой имеется дверь для перехода по переходному мостику, закрытому брезентовым суфле, во вторую секцию. Секции кузова соединяют автосцепкой; в боковой стене кузова сделаны задвижные и глухие окна, а в кабине два лобовых и четыре боковых окна, из которых два задвижных и два глухих. С боковых сторон кузова расположены двери. На любой стене кабины находится прожектор и два сигнальных фонаря. В крыше кузова сделаны люки для демонтажа оборудования, закрытые съёмными крышками и восемь люков песочниц.

Боковые стенки кузова представляют собой каркас из прокатных и гнутых профилей, обшитых листом толщиной 2,5 мм. Для повышения жесткости стенок кузова листовая обшивка имеет штампованные продольные гофры.

С одного конца кузова размещена кабина машиниста. Стены, пол и потолок кабины имеют тепловую и звуковую изоляцию в виде полистирольного пенопласта ПСБ толщиной 50 мм. Облицовка потолка и верхних панелей стен выполнена декоративным бумажно-слоистым пластиком толщиной 3 мм. Пол и нижние панели стен оклеены полихлорвиниловым линолеумом толщиной 2,5 мм.

Основным элементом кузова, несущим все виды нагрузок, является рама кузова. Продольные балки рамы изготовлены из швеллеров № 16в и 30с, связанных между собой листом толщиной 8 мм. Продольные балки скреплены между собой буферными брусьями, двумя шкворневыми балками коробчатого сечения, на которых установлены центральные и боковые опоры, и двумя балками двутаврового сечения, на которых размещен трансформатор. К продольным балкам приварены подкладки для подъема кузова домкратами. В боковинах рам кузова предусмотрены специальные отверстия под установку кронштейнов 14 для подъема кузова краном с помощью тросов. Кронштейн к раме кузова крепят болтами15.К шкворневым балкам 3 приварены обечайки с впрессованными в них шкворнями 18 центральных опор и стаканы боковых опор. В буферный брус вварена коробка для автосцепки. Передача силы тяги осуществляется через раму кузова электровоза.

Рисунок 1.1 - Рама кузова

Каждая секция электровоза оборудована осветительным прожектором и буферными сигнальными фонарями, расположенными на лобовой стенке кузова. Смену лампы и регулировку направления г света осветительного прожектора осуществляют из кабины машиниста, а смену светофильтров и ламп в буферных сигнальных фонарях — снаружи электровоза.

В машинном помещении расположены каркасы под вспомогательные машины и аппаратуру. Проход в кузове односторонний. Со стороны прохода доступ к аппаратам осуществляется через задвижные щиты и дверки. Щиты и дверки имеют механическую, пневматическую и электрическую блокировки, не позволяющие открывать их при поднятом токоприемнике.

В свою очередь токоприемник может быть поднят только при закрытых щитах и дверках.

Выход на крышу предусмотрен по лестнице, расположенной в трансформаторном отсеке, через люк в крыше. Для удобства работы на крыше электровоза предусмотрены металлические трапы и поручни. Каждая секция электровоза оборудована шестью песочницами. Объем песочниц на двух секциях электровоза составляет 2 680 л. Все песочницы заправляют песком с крыши через люки, закрываемые крышками. Во избежание засорения песочниц при заправке в засыпных горловинах установлены сетки. В нижней части песочниц имеются закрытые крышками люки для прочистки патрубка, ведущего к форсунке. Доступ к форсункам песочниц, расположенным на стенке кабины, осуществляют через легко открываемые крышки.

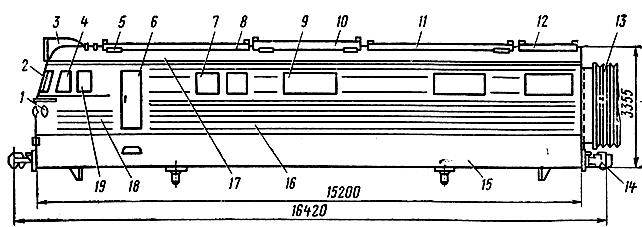

Конструкция кузова приведена на рисунке 1.2.

1-сигнальные фонари; 2-лобовое окно; 3- прожектор; 4,19-боковое окно; 5-люк песочницы; 6-дверь; 7-задвижное окно; 8,10,11,12-монтажный люк;

9-глухое окно; 13-брезентовое суфле; 14-автосцепка; 15-рама; 16-боковая стена; 17-крыша; 18-кабина

Рисунок 1.2 – Кузов электровоза ВЛ-10

Для передачи вертикальной нагрузки от кузова на тележку применяют упругие боковые опоры, расположенные по поперечной оси тележки. Наличие элементов трения в боковой опоре создает момент, демпфирующий относки виляния тележек под кузовом. Опора кузова состоит из вваренных в шкворневую балку кузова стаканов, выполненных отливкой из стали

12ГТЛ-1. К этим стаканам четырьмя болтами крепится стакан, который входит в другой стакан. Поверхности трения между обоими стаканами облицованы марганцовистыми втулками. Между опорными фланцами обоих стаканов для обеспечения эластичности подвешивания кузова ставится пружина с жесткостью 133 кГ/мм2 и прогибом 48 см .

Стакан в нижней части имеет выступ диаметром 130 мм, которым входит в соответствующую выточку опоры, выполненной из стали 45 и имеющей каленую выпуклую шаровую поверхность радиусом 200 мм. Через шаровую поверхность опора сопрягается скользуном, выполненным отливкой из бронзы ОЦС 555 с последующей механической обработкой. Между стаканом и опорой размещены шайбы, которыми регулируется развеска электровоза, зазор между тележкой и кузовом, размер автосцепки по высоте. Скользун размещен в масляной ванне, расположенной на боковине рамы тележки. На дне ванны приварен каленый стальной наличник, по которому перемещаются с трением скользуны, обеспечивая более плавные повороты и смещения тележек относительно кузова и препятствуя резкому вилянию и относу их.

Заливка масла в ванну производится через маслопровод, выполненный из масленки, трубы и деталей смазочной арматуры. От попадания в ванну пыли, грязи, снега и т. д. она закрыта крышкой из листовой стали, имеющей отверстия для прохода опор и по периметру этих отверстий желоба под сальник. Ограничение поперечной качки кузова осуществлено упором. Зазор между упором и рамой 16±2 мм выдерживается при помощи набора подкладок.