Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 898

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для уменьшения времени приработки следует назначать при изготовлении детали такой вид обработки поверхности, которая ближе всего к равновесной шероховатости.

Наконец, рано или поздно, наступает предельный износ, соответствующий предельному состоянию детали. При этом речь идёт уже не о полировке микронеровностей, а о катастрофическом изменении размеров и формы детали, приводящему к предельному состоянию, когда дальнейшая эксплуатация невозможна.

Свойства материалов при трении могут сильно отличаться от исходных и изменяться в процессе изнашивания.

Составить простую модель процесса изнашивания невозможно, поскольку пришлось бы учесть огромное число факторов. Поэтому инженерные расчёты по износу кинематических пар выполняют по интегральным характеристикам: скорости и интенсивности изнашивания.

Скорость изнашивания – отношение износа ко времени, за которое он возник γh = dИh/dt = ΔИh/Δt (мкм/ч).

Интенсивность изнашивания – отношение износа к пробегу, наработке или объёму выполненной работы. Различают износ линейный Иh, массовый Иm и объёмный Иv. Отношение износа к пути трения LТ, на котором произошёл этот износ, характеризует интенсивность изнашивания, соответственно:

- линейную Ih = Иh/LТ (мкм/км);

- массовую Im = Иm/LТ (г/км);

- объёмную Iv = Иv /LТ (мм3/км).

Линейная интенсивность изнашивания изменяется в широких пределах 10−3...10−13. Конкретные значения для разных условий получают экспериментально.

Отношение объёма изношенного материала к работе сил трения FT называют энергетической интенсивностью изнашивания.

Изношенные поверхности имеют различный вид, который указывает инженеру-эксплуатационнику на тот или иной вид изнашивания:

- абразивное − царапины, канавки, полосы;

- усталостное − трещины, выкрашивание;

- адгезионное − чешуйки, выступы, выкрашивание;

- коррозионно-механическое − плёнки, частицы, продукты реакций.

Расчёт износа деталей машин при упругом, пластическом контакте и микрорезании поверхностей трения должен учитывать давление на поверхности трения, относительную скорость и время работы узла.

Мощность машин и её преобразование в механизмах

Человечество до сих пор ещё не научилось создавать энергию. Вся энергия, используемая даже самыми передовыми цивилизациями (США, Япония) добыта всего лишь примитивным грабежом у природы. В этом смысле современный человек не продвинулся качественно дальше дикаря с охапкой веток для костра.

Вся, так называемая "энергетика", а также все машины, механизмы, вся низкая и высокая технология − заняты всего лишь переработкой, преобразованием и, главное, тратой энергии, созданной природой (излучение солнца, ядерная энергия, ископаемые энергоносители, кинетическая энергия ветра и воды).

Ошибкой было бы думать, что какой-либо механизм в принципе способен производить, увеличивать или хотя бы сохранять энергию.

Поскольку люди и их машины существуют в режиме реального времени, то более практичной и наглядной величиной является мощность − производная от совершаемой работы по времени, которую можно фактически назвать "скоростью совершения работы" или "скоростью преобразования энергии". Мощность (исчисляемая в лошадиных силах или ваттах) является главнейшей характеристикой всех машин, от старинных паровых котлов до сложнейших мехатронных систем. В плане законов физики, законов сохранения, понятия мощности и энергии могут считаться практически синонимами. Когда теряется энергия, снижается и мощность.

Мощность, однако, не является параметром, её невозможно измерить непосредственно. В философии есть понятия "сущность" и "явление". Так вот, мощность это сущность процессов движения машин, а является она нам в виде силы и скорости, или в виде вращающего момента и угловой скорости. Эти параметры (сила F, момент M, скорость V или угловая скорость ω) поддаются измерению, а соответственно может быть вычислена и мощность N.

В несложных формулах (математических моделях) мощности при поступательном движении N = F∙V и при вращательном движении N = M∙ω видно, что сомножители могут изменяться в разные стороны, а произведение оставаться тем же. Так одна и та же мощность может быть реализована либо высокой скоростью и малой силой (высокоскоростные машины и механизмы), либо большой силой на малых скоростях (тихоходные высоконагруженные машины и механизмы).

Механическая мощность передаётся механизмами от двигателя (входного звена) к потребителю (выходному звену) и на этом пути может только убывать за счёт потерь на трениеглавным образом в кинематических парах, а также контакте деталей с окружающей средой (смазка, воздух и т.п.). Потери на трение в механизмах учитываются коэффициентом полезного действия (КПД), который показывает, сколько процентов составляет полезная мощность (полученная потребителем через выходное звено) от затраченной мощности (полученной входным звеном от двигателя). КПД фактически учитывает все потери на трение.

Так, мощность, доходящая до выходного звена и получаемая потребителем будет равна Nвых= Nдв ηмех,

где Nдв − мощность, развиваемая двигателем на входном звене;

ηмех − коэффициент полезного действия всего механизма.

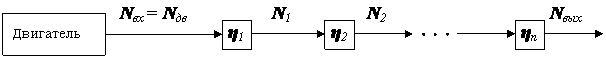

В многоступенчатых механизмах с многозвенными кинематическими цепями с последовательным соединением (рис.5) общие потери учитываются произведением КПД всех n ступеней кинематической цепи.

|

| Рис.15. Механизм с последовательным соединением звеньев |

Так, для многоступенчатого механизма мощность на i-м звене кинематической цепи Ni=Nдв∙η1∙η2∙...∙ηi-1, а мощность на выходном звене Nвых= Nдв∙η1∙η2∙...∙ηi∙....∙ηn, где η1, η2, η3,.... ηn − соответственно КПД 1-й, 2-й, 3-й и т.д. всех ступеней механизма.

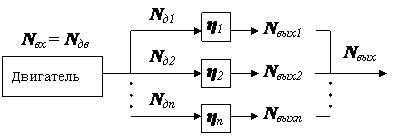

В многоступенчатых механизмах параллельной структуры (рис.16) конструктором назначается распределение мощностей

|

| Рис.16. Распределение мощности при параллельном соединении механизмов |

Nд1= β1∙Nдв, Nд2= β2∙Nдв, ... Nдi= βi

∙Nдв, ... Nдn= βn∙Nдв,

где βi долевые коэффициенты распределения мощности, которое подчиняются условию β1 + β2 + ... + βi + ... + βn = 1.

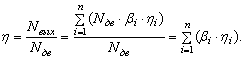

Учитывая, что Nвых=Nвых1+Nвых2+ ... + Nвыхi+ ... + Nвыхn, КПД такой схемы вычислим как

В частном случае, если мощность от двигателя распределяется по механизмам поровну и их КПД равны, то η = ηi /n, где n − число параллельно соединённых механизмов.

Скорости и угловые скорости звеньев в каждой кинематической паре жёстко регламентированы кинематикой механизма. Они вычисляются по формулам кинематики для каждого конкретного вида кинематической пары, как это делается в кинематическом анализе механизма.

Получив из кинематического анализа линейные и угловые скорости всех звеньев механизма, а также подсчитав мощности, передаваемые звеньями, нетрудно вычислить силы (поступательное движение) и вращающие моменты (вращательное движение) на всех звеньях механизма

Fi= Ni /Vi; Mi = Ni /ωi.

Зная эти свойства преобразования мощности, частоты вращения и вращающего момента в механизме, можно оценить распределение нагрузок по звеньям и тем самым получить предварительные исходные данные для расчёта на прочность деталей машины.

Краткие сведения о машиностроительных материалах и основах их выбора

Материалы и термообработка имеют решающее значение для качества и экономичности машин. Выбирая материал, необходимо учитывать следующие факторы:

1) соответствие свойств материала основным требованиям надежности деталей в течение заданного срока службы;

2) весовые и габаритные требования к детали и машине в целом;

3) соответствие технологических свойствматериала конструктивной форме и намеченному способу обработки детали (штампуемость, обрабатываемость на станках и т.д.);

4) стоимость и дефицитность материала.

Для изготовления деталей в машиностроении применяют различные материалы: сталь (табл.12), чугун (табл.13), сплавы цветных ме таллов (табл.14), пластмассы (табл.15), резину. Свойства, методы полу чения, обозначения этих материалов рассмотрены в курсе «Технология ме таллов».

Черные металлы имеют наибольшее распространение. Это объясняется их высокой прочностью, жесткостью и сравнительно невысокой стоимостью. Основными недостатками черных металлов являются большой удельный вес и низкая коррозийная стойкость. Цветные металлы входят в состав различных сплавов. Наибольшее применение получили медные сплавы (бронзы, латуни), обладающие антифрикционностью, антикоррозионностью, и алюминиевые сплавы (дюралюминий), обладающие легкостью. Однако эти металлы значительно дороже черных. Все более широкое применение получают пластмассы. Они обладают ценными свойствами: легкостью, прочностью, тепло- и электроизоляцией, стойкостью против действия агрессивных сред, фрикционностью или антифрикционностью, возможностью получать изделия сложной формы высокопроизводительными методами (литьем под давлением, штамповкой). Отрицательным свойством пластмасс является склонность их к так называемому старению, которое сопровождается постепенным изменением механических характеристик в процессе эксплуатации.

Втабл. 2-5 приведены маркировка, механические характеристики материалов, а для некоторых материалов дано их примерное применение. Правильный выбор материала может быть сделан на основе расчетов, а также сопоставления механических характеристик материалов нескольких вариантов деталей-аналогов. В дальнейшем при изучении конкретных де талей будет отмечаться, из каких материалов возможно их изготовление, а также будут даны рекомендации по выбору.

Таблица 12. Углеродистая и легированная конструкционная сталь

| Марка стали | , МПа | ,МПа | | Применение | ||||||||

| Сталь углеродистая обыкновенного качества | ||||||||||||

| Ст2 | 340 | 220 | 133 | Заклепки, болты, валики, оси, не испытывающие больших напряжений | ||||||||

| Ст3 | 380 | 240 | 132 | Болты, гайки, тяги, крюки, шатуны, оси, валики, свариваемые детали | ||||||||

| Ст4 | 420 | 260 | 152 | Валы, оси | ||||||||

| Ст5 | 500 | 280 | 160 | Ответственные болты, оси, валы, пальцы, зубчатые колеса | ||||||||

| Ст6 | 600 | 310 | 200 | Шпонки, детали кулачковых и фрикционных муфт, пластины цепей, тормозные ленты, зубчатые колеса, валы | ||||||||

| Сталь углеродистая качественная конструкция | ||||||||||||

| 10 | 333 | 206 | 137 | Детали, изготовляемые штамповкой в холодном со стоянии, свариваемые, а также детали, подлежащие цементации, в частности шайбы, трубки, вилки | ||||||||

| 15 | 373 | 226 | 143 | Детали, изготовляемые ковкой и штамповкой в го рячем состоянии, штамповкой в холодном состоя нии (с вытяжкой), детали, подлежащие цементации, свариваемые детали, болты, винты, гайки, ключи, рычаги, фланцы | ||||||||

| 20 | 412 | 245 | 156 | То же, что из стали 15, а также кованые и штампо ванные тяги, крюки, рычаги, серьги | ||||||||

| 25 | 451 | 275 | 170 | То же, что из стали 20, а также оси, валы, соедини тельные муфты, болты, шпильки, гайки, винты и шайбы, не испытывающие высоких напряжений | ||||||||

| 30 | 490 | 294 | 179 | Детали, изготовляемые ковкой и штамповкой в го рячем состоянии оси, валы, тяги | ||||||||

| 35 | 490 | 260 | 187 | Кованые тяги, оси, валы, зубчатые колеса, ответст венные болты, гайки | ||||||||

| 40 | 530 | 265 | 190 | Оси, коленчатые валы, зубчатые колеса, фланцы | ||||||||

| 45 | 580 | 290 | 200 | Зубчатые колеса и рейки, муфты, валы, фрикцион ные диски, болты, шпильки | ||||||||

| 50 | 590 | 310 | 210 | Оси, валы, зубчатые колеса, неответственные пру жины | ||||||||

| | Отливки из углеродистой стали | | ||||||||||

| | 35Л 40Л 45Л 50Л 55Л | 490 520 540 569 589 | 274 294 314 333 343 | >143 >147 >153 >174 155-217 | Зубчатые колеса, работающие в тяжелых эксплуата ционных условиях, валы, оси и т. д. | | ||||||

| | Сталь легированная конструкционная | | ||||||||||

| | зохгс | 981-795 | 835-637 | 229-215 | Ответственные зубчатые колеса, штампованные и сварные узлы | | ||||||

| | 35Х | 934-686 | 736-441 | 241 — 190 | Зубчатые колеса, кулачковые муфты | | ||||||

| | 40Х | 981-686 | 785-441 | 241-190 | Валы, зубчатые колеса, оси, коленчатые валы, упор ные кольца | | ||||||

| | 40ХН | 981-736 | 785-550 | 250-220 | Валы, зубчатые колеса, шлицевые валики | | ||||||

| | | | | | | | | | | | ||