Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 930

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, в которых выпуклые зубья шестерни зацепляются с вогнутыми зубьями колеса.

К тому же выпуклый и вогнутый профили (обычно круговые) имеют близкие по абсолютной величине радиусы кривизны. За счёт этого получается большая площадка контакта, контактные напряжения уменьшаются и появляется возможность передавать примерно в 1,4 ¸ 1,8 раза большие вращающие моменты.

К сожалению, при этом приходится пожертвовать основным достоинством эвольвентных зацеплений – качением профилей зубьев друг по другу и соответственно получить высокое трение в зубьях. Однако для тихоходных м ашин это не так важно.

ашин это не так важно.

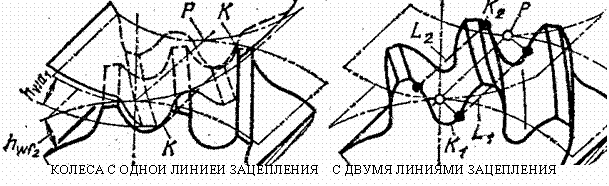

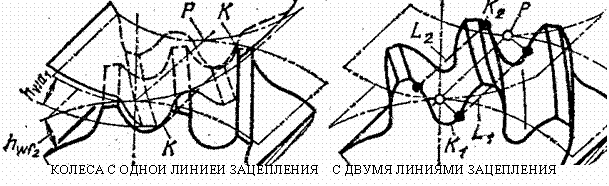

Рабочие боковые поверхности зубьев представляют собой круговинтовые поверхности, поэтому передачи можно называть круговинтовыми. В дальнейшем был разработан вариант передачи с двумя линиями зацепления.

В ней зубья каждого колеса имеют вогнутые ножки и выпуклые головки. Передачи с двумя линиями зацепления обладают большей несущей способностью, менее чувствительны к смещению осей, работают с меньшим шумом и более технологичны. Эти передачи успешно применяются при малых числах зубьев (Z1 < 10) и дают достаточную жёсткость шестерён при их большой относительной ширине.

Зацепления Новикова в редукторах применяют вместо перехода на колёса с твёрдыми поверхностями.

Расчёт передач Новикова на контактную прочность проводят на основе формулы Герца-Беляева, учитывая экспериментально установленный факт, что несущая способность передач при прочих равных условиях обратно пропорциональна синусу угла наклона зубьев. Кроме того, в расчёте немного завышаются допускаемые напряжения.

Передачи бывают однопарные, применяемые в редукторах общего назначения и многопарные, получаемые за счёт увеличения осевого размера и применяемые в прокатных станах, редукторах турбин и т.п.

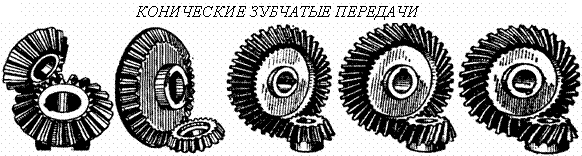

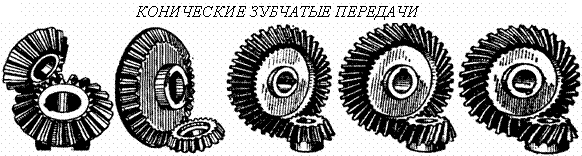

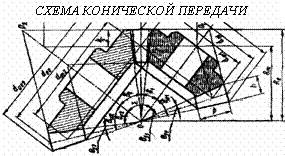

Конические зубчатые передачи

Передают вращающий момент между валами с пересекающимися осями (чаще всего под углом 900). Их зубья бывают прямыми, косыми, круговыми и обычно имеют эвольвентный профиль.

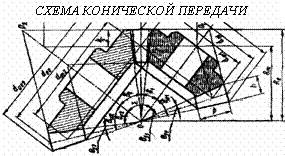

И хотя, конические колёса сложнее цилиндрических как по своей геометрии, так и в изготовлении, принципы силового взаимодействия, условия работы, а следовательно, и методика расчёта аналогичны цилиндрическим.

хотя, конические колёса сложнее цилиндрических как по своей геометрии, так и в изготовлении, принципы силового взаимодействия, условия работы, а следовательно, и методика расчёта аналогичны цилиндрическим.

Здесь мы рассмотрим только отличительные особенности расчёта конических колёс.

Сначала конструктор выбирает внешний окружной модуль mte, из которого рассчитывается вся геометрия зацепления, в частности, нормальный модуль в с ередине зуба

ередине зуба

mnm= mte (1 – 0,5 b/Re),

где Re – внешнее конусное расстояние.

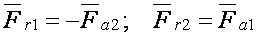

Силы в конической передаче действуют аналогично цилиндрической, однако следует помнить, что из-за перпендикулярности осей радиальная сила на шестерне аналогична осевой силе для колеса и наоборот, а окружная сила при переходе от шестерни к колесу только меняет знак

; .

; .

Прочностные расчёты конических колёс проводят аналогично цилиндрическим, по той же методике. Из условия контактной выносливости определяют внешний делительный диаметр dwe, из условия прочности на изгиб находят нормальный модуль в середине зуба mnm. При этом в расчёт принимаются воображаемые эквивалентные колёса с числами зубьев Zэ1,2 =Z1,2 / cosd1,2 и диаметрыdэ1,2 = mte Z1,2 / cosd1,2. Здесь Z1, Z2, - фактические числа зубьев конических колёс. При этом числа Zэ1,2могут быть дробными.

В эквивалентных цилиндрических колёсах диаметр начальной окружности и модуль соответствуют среднему сечению конического зуба, вместо межосевого расстояния берётся среднее конусное расстояние, а профили эквивалентных зубьев получают развёрткой дополнительного конуса на плоскость.

Червячные передачи

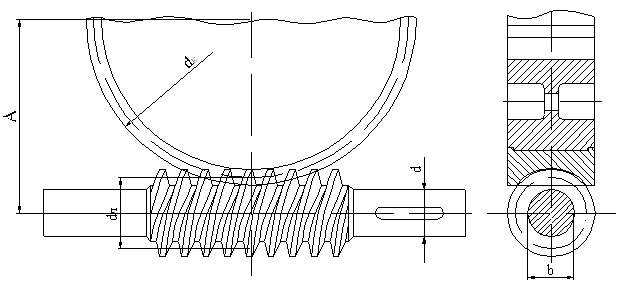

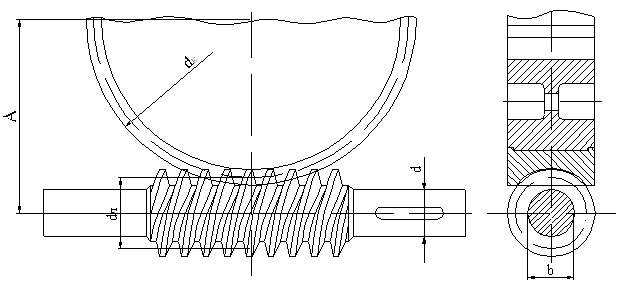

Относятся в передачам со скрещивающимся осями (рис.3). Она состоит из червяка – винта с трапецеидальной резьбой и зубчатого червячного колеса с зубьями соответствующей специфической формы. Движение в червячной передаче преобразуется по принципу винтовой пары. С положительной стороны червячные передачи характеризуются малыми габаритами, большим передаточный отношением в одной паре и бесшумной работой, однако, вследствие больших потерь мощности на трение в зацеплении, КПД их сравнительно низок и составляет 0,60 + 0,85 (в среднем 0,7 - 0,8). Потери мощности на трение вызывают значительное выделение тепла, которое необходимо отводить от стенок корпуса. Это обстоятельство ограничивает мощность практически применяемых передач пределом 10-20 кВт, зато для малых мощностей эти передачи нашли самое широкое применение.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Следовательно, червячные передачи имеют "по определению" один фундаментальный недостаток: высокое трение в зацеплении. Это ведёт к низкому КПД (на 20-30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

Кроме того, помимо достоинств и недостатков, червячные передачи имеют важное свойство: движение передаётся только от червяка к колесу, а не наоборот. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Именно поэтому червячные передачи находят применение в подъёмных механизмах, например в лифтах. Там электродвигатель соединён с червяком, а трос пассажирской кабины намотан на вал червячного колеса во избежание самопроизвольного опускания или падения.

Это свойство не надо путать с реверсивностью механизма. Ведь направление вращения червяка может быть любым, приводя либо к подъёму, либо к спуску той же лифтовой кабины.

Передаточное отношение червячной передачи находят аналогично цилиндрической U = n1 / n2 = Z2 / Z1.

Здесь Z2 – число зубьев колеса, а роль числа зубьев шестерни Z1 выполняет число заходов червяка, которое обычно бывает равно 1, 2, 3 или 4.

Очевидно, что однозаходный червяк даёт наибольшее передаточное отношение, однако наивысший КПД достигается при многозаходных червяках, что связано с уменьшением трения за счёт роста угла трения.

Для увеличения КПД передачи:

1) червяк должен иметь твердую, очень чисто обработанную поверхность зубьев (желательна полировка). Материалом для червяков служат высокоуглеродистые - калимые или мало углеродистые цементированные стали, например, Ст.У-7, У-8, Ст.50 или Ст.20Х, Ст.18ХГТ, Ст.20ХНЗА;

2) венец червячного колеса должен быть изготовлен из антифрикционного материала - бронзы;

3) смазка должна быть обильной в закрытом пыленепроницаемом корпусе.

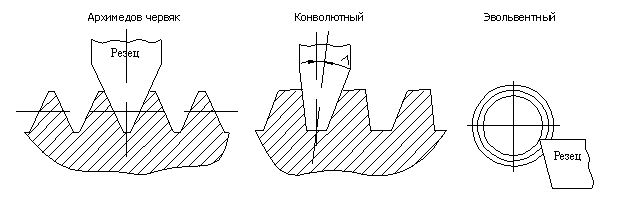

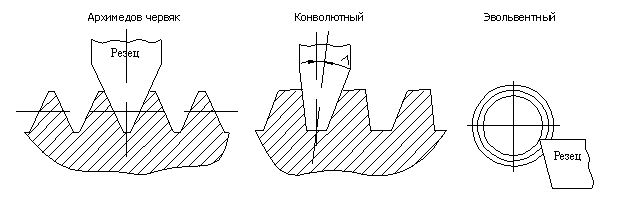

В СССР стандартизован архимедов червяк (рис.4), который так называется потому, что в торцевом сечении зуб очерчен архимедовой спиралью, а в осевом - прямой, наклонной под углом зацепления a = 20°.

В конволютном червяке режущий инструмент (или наждачный круг) установлен вдоль оси спирали зуба; это удобно при массовом производстве червяков, так как позволяет производить одновременную шлифовку двух сторон профиля зубьев. Эвольвентные червяки применяются сравнительно редко, в них зуб по боковым поверхностям очерчен эвольвентами.

Основные причины выхода из строя червячных передач:

r поверхностное выкрашивание и схватывание;

r излом зуба.

Это напоминает характерные дефекты зубчатых передач, поэтому и расчёты проводятся аналогично.

Рис. 3

Геометрическая форма червяков

Рис. 4

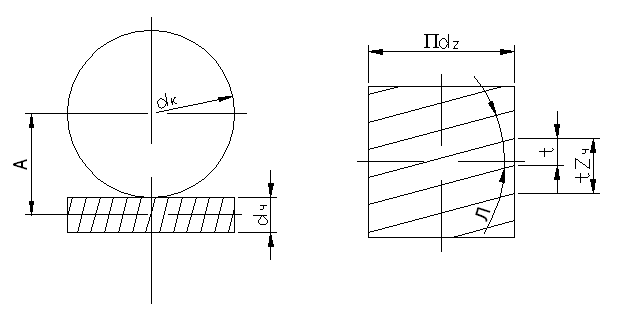

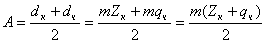

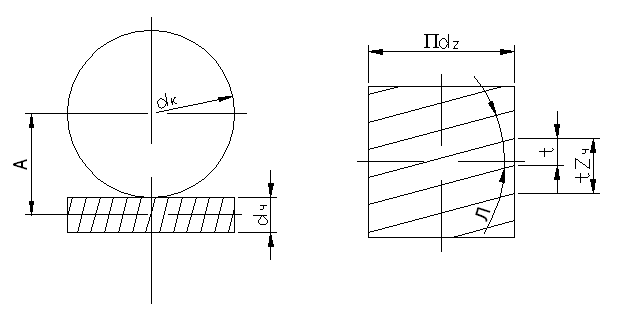

Расчетные геометрические зависимости

Рис. 5

aк и aч - диаметры делительных окружностей колеса в червяка;

t и m - шаг и модуль (осевой);

Zк Zч - число зубьев колеса и число заходов червяка;

Zч = 1 + 4, обычно Zч = 1 + 2;

l - угол спирала зуба червяка;

qч- относительный диаметр червяка;

qч = 8 –13.

1. Передаточное отношение:

2. Угол наклона спирали нарезки зубьев:

3. Диаметры:

4. Межцентровое расстояние:

5. Размеры зубьев:

hч = m, hн =1,2m,

КПД червячной передачи

Рассматривая червяк как винт с модульной нарезкой, пренебрегая за малостью потерями в опорах качения, на основании ранее выведенной формулы можно написать:

- угол трения.

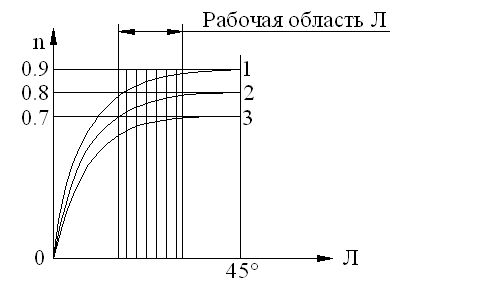

Рис.6

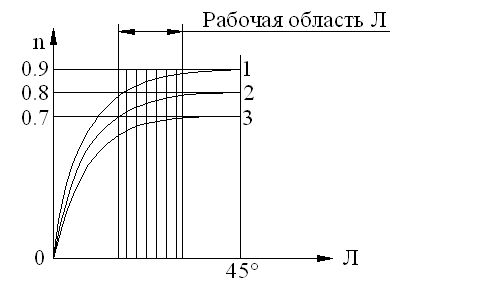

1 - очень хорошие условия - h = 0,8 - 0,85.

2 - средние условия - h = 0,7 - 0,8.

3 - плохие условия (чугунное колесо) - h = 0,6 - 0,7.

Из графика функции (рис.6) видно, что теоретически наивыгоднейшим будет угол l, близкий к 45°, но при таких углах очень велики осевые нагрузки на подшипники колеса, поэтому, учитывая пологость кривых в зоне больших углов, практически принимают рабочую область углов l в пределах, соответствующих Z

ч = 1 + 4.

Силы, действующие в зацеплении червячной передачи

Червячное колесо можно рассматривать как косозубую цилиндрическую шестерню, а схему сил в червячной передаче уподобить схеме сил в косозубых шестернях; отличие заключается лишь в том, что главная нормаль в червячной передаче смещена на угол трения r, который достаточно велик и им пренебрегать нельзя.

1. Окружное усилие для колеса иди осевое - для червяка:

2. Осевое усилие для колеса или окружное - для червяка:

3. Радиальное усилие:

Главная нормаль:

По силам: A, P и R рассчитываются валы и подшипники, сила Рn служит для расчета на прочность зубьев колеса.

Тепловой расчет червячной передачи

Вследствие нагрева, вызванного трением, червячные передачи нуждаются также и в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95оС. Допускаемая температура назначается 65 oC.

Уравнение для теплового расчёта составляется из баланса тепловой энергии, а именно: выделяемое червячной парой тепло должно полностью отводиться в окружающую среду

Qвыделяемое = Qотводимое.

Решая это уравнение, находим температуру редуктора, передающего заданную мощность N

t = [860N(1-η)] / [KT S(1-Ψ)] + to.

где KT – коэффициент теплоотдачи, S – поверхность охлаждения (корпус), to – температура окружающей среды, Y – коэффициент теплоотвода в пол.

В случае, когда расчётная температура превышает допускаемую, то следует предусмотреть отвод избыточной теплоты. Это достигается оребрением редуктора, искусственной вентиляцией, змеевиками с охлаждающей жидкостью в масляной ванне и т.д.

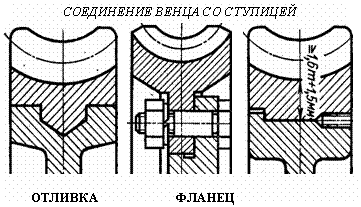

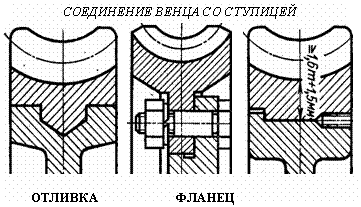

Оптимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Таким образом, червячное колесо - сборочная единица, где самые популярные способы крепления венца это либо центробежное литьё в кольцевую канавку ступицы; либо крепление венца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Оптимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Таким образом, червячное колесо - сборочная единица, где самые популярные способы крепления венца это либо центробежное литьё в кольцевую канавку ступицы; либо крепление венца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

К тому же выпуклый и вогнутый профили (обычно круговые) имеют близкие по абсолютной величине радиусы кривизны. За счёт этого получается большая площадка контакта, контактные напряжения уменьшаются и появляется возможность передавать примерно в 1,4 ¸ 1,8 раза большие вращающие моменты.

К сожалению, при этом приходится пожертвовать основным достоинством эвольвентных зацеплений – качением профилей зубьев друг по другу и соответственно получить высокое трение в зубьях. Однако для тихоходных м

ашин это не так важно.

ашин это не так важно.Рабочие боковые поверхности зубьев представляют собой круговинтовые поверхности, поэтому передачи можно называть круговинтовыми. В дальнейшем был разработан вариант передачи с двумя линиями зацепления.

В ней зубья каждого колеса имеют вогнутые ножки и выпуклые головки. Передачи с двумя линиями зацепления обладают большей несущей способностью, менее чувствительны к смещению осей, работают с меньшим шумом и более технологичны. Эти передачи успешно применяются при малых числах зубьев (Z1 < 10) и дают достаточную жёсткость шестерён при их большой относительной ширине.

Зацепления Новикова в редукторах применяют вместо перехода на колёса с твёрдыми поверхностями.

Расчёт передач Новикова на контактную прочность проводят на основе формулы Герца-Беляева, учитывая экспериментально установленный факт, что несущая способность передач при прочих равных условиях обратно пропорциональна синусу угла наклона зубьев. Кроме того, в расчёте немного завышаются допускаемые напряжения.

Передачи бывают однопарные, применяемые в редукторах общего назначения и многопарные, получаемые за счёт увеличения осевого размера и применяемые в прокатных станах, редукторах турбин и т.п.

Конические зубчатые передачи

Передают вращающий момент между валами с пересекающимися осями (чаще всего под углом 900). Их зубья бывают прямыми, косыми, круговыми и обычно имеют эвольвентный профиль.

И

хотя, конические колёса сложнее цилиндрических как по своей геометрии, так и в изготовлении, принципы силового взаимодействия, условия работы, а следовательно, и методика расчёта аналогичны цилиндрическим.

хотя, конические колёса сложнее цилиндрических как по своей геометрии, так и в изготовлении, принципы силового взаимодействия, условия работы, а следовательно, и методика расчёта аналогичны цилиндрическим.

Здесь мы рассмотрим только отличительные особенности расчёта конических колёс.

Сначала конструктор выбирает внешний окружной модуль mte, из которого рассчитывается вся геометрия зацепления, в частности, нормальный модуль в с

ередине зуба

ередине зубаmnm= mte (1 – 0,5 b/Re),

где Re – внешнее конусное расстояние.

Силы в конической передаче действуют аналогично цилиндрической, однако следует помнить, что из-за перпендикулярности осей радиальная сила на шестерне аналогична осевой силе для колеса и наоборот, а окружная сила при переходе от шестерни к колесу только меняет знак

Прочностные расчёты конических колёс проводят аналогично цилиндрическим, по той же методике. Из условия контактной выносливости определяют внешний делительный диаметр dwe, из условия прочности на изгиб находят нормальный модуль в середине зуба mnm. При этом в расчёт принимаются воображаемые эквивалентные колёса с числами зубьев Zэ1,2 =Z1,2 / cosd1,2 и диаметрыdэ1,2 = mte Z1,2 / cosd1,2. Здесь Z1, Z2, - фактические числа зубьев конических колёс. При этом числа Zэ1,2могут быть дробными.

В эквивалентных цилиндрических колёсах диаметр начальной окружности и модуль соответствуют среднему сечению конического зуба, вместо межосевого расстояния берётся среднее конусное расстояние, а профили эквивалентных зубьев получают развёрткой дополнительного конуса на плоскость.

Червячные передачи

Относятся в передачам со скрещивающимся осями (рис.3). Она состоит из червяка – винта с трапецеидальной резьбой и зубчатого червячного колеса с зубьями соответствующей специфической формы. Движение в червячной передаче преобразуется по принципу винтовой пары. С положительной стороны червячные передачи характеризуются малыми габаритами, большим передаточный отношением в одной паре и бесшумной работой, однако, вследствие больших потерь мощности на трение в зацеплении, КПД их сравнительно низок и составляет 0,60 + 0,85 (в среднем 0,7 - 0,8). Потери мощности на трение вызывают значительное выделение тепла, которое необходимо отводить от стенок корпуса. Это обстоятельство ограничивает мощность практически применяемых передач пределом 10-20 кВт, зато для малых мощностей эти передачи нашли самое широкое применение.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Следовательно, червячные передачи имеют "по определению" один фундаментальный недостаток: высокое трение в зацеплении. Это ведёт к низкому КПД (на 20-30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

Кроме того, помимо достоинств и недостатков, червячные передачи имеют важное свойство: движение передаётся только от червяка к колесу, а не наоборот. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Именно поэтому червячные передачи находят применение в подъёмных механизмах, например в лифтах. Там электродвигатель соединён с червяком, а трос пассажирской кабины намотан на вал червячного колеса во избежание самопроизвольного опускания или падения.

Это свойство не надо путать с реверсивностью механизма. Ведь направление вращения червяка может быть любым, приводя либо к подъёму, либо к спуску той же лифтовой кабины.

Передаточное отношение червячной передачи находят аналогично цилиндрической U = n1 / n2 = Z2 / Z1.

Здесь Z2 – число зубьев колеса, а роль числа зубьев шестерни Z1 выполняет число заходов червяка, которое обычно бывает равно 1, 2, 3 или 4.

Очевидно, что однозаходный червяк даёт наибольшее передаточное отношение, однако наивысший КПД достигается при многозаходных червяках, что связано с уменьшением трения за счёт роста угла трения.

Для увеличения КПД передачи:

1) червяк должен иметь твердую, очень чисто обработанную поверхность зубьев (желательна полировка). Материалом для червяков служат высокоуглеродистые - калимые или мало углеродистые цементированные стали, например, Ст.У-7, У-8, Ст.50 или Ст.20Х, Ст.18ХГТ, Ст.20ХНЗА;

2) венец червячного колеса должен быть изготовлен из антифрикционного материала - бронзы;

3) смазка должна быть обильной в закрытом пыленепроницаемом корпусе.

В СССР стандартизован архимедов червяк (рис.4), который так называется потому, что в торцевом сечении зуб очерчен архимедовой спиралью, а в осевом - прямой, наклонной под углом зацепления a = 20°.

В конволютном червяке режущий инструмент (или наждачный круг) установлен вдоль оси спирали зуба; это удобно при массовом производстве червяков, так как позволяет производить одновременную шлифовку двух сторон профиля зубьев. Эвольвентные червяки применяются сравнительно редко, в них зуб по боковым поверхностям очерчен эвольвентами.

Основные причины выхода из строя червячных передач:

r поверхностное выкрашивание и схватывание;

r излом зуба.

Это напоминает характерные дефекты зубчатых передач, поэтому и расчёты проводятся аналогично.

Рис. 3

Геометрическая форма червяков

Рис. 4

Расчетные геометрические зависимости

Рис. 5

aк и aч - диаметры делительных окружностей колеса в червяка;

t и m - шаг и модуль (осевой);

Zк Zч - число зубьев колеса и число заходов червяка;

Zч = 1 + 4, обычно Zч = 1 + 2;

l - угол спирала зуба червяка;

qч- относительный диаметр червяка;

qч = 8 –13.

1. Передаточное отношение:

2. Угол наклона спирали нарезки зубьев:

3. Диаметры:

4. Межцентровое расстояние:

5. Размеры зубьев:

hч = m, hн =1,2m,

КПД червячной передачи

Рассматривая червяк как винт с модульной нарезкой, пренебрегая за малостью потерями в опорах качения, на основании ранее выведенной формулы можно написать:

- угол трения.

Рис.6

1 - очень хорошие условия - h = 0,8 - 0,85.

2 - средние условия - h = 0,7 - 0,8.

3 - плохие условия (чугунное колесо) - h = 0,6 - 0,7.

Из графика функции (рис.6) видно, что теоретически наивыгоднейшим будет угол l, близкий к 45°, но при таких углах очень велики осевые нагрузки на подшипники колеса, поэтому, учитывая пологость кривых в зоне больших углов, практически принимают рабочую область углов l в пределах, соответствующих Z

ч = 1 + 4.

Силы, действующие в зацеплении червячной передачи

Червячное колесо можно рассматривать как косозубую цилиндрическую шестерню, а схему сил в червячной передаче уподобить схеме сил в косозубых шестернях; отличие заключается лишь в том, что главная нормаль в червячной передаче смещена на угол трения r, который достаточно велик и им пренебрегать нельзя.

1. Окружное усилие для колеса иди осевое - для червяка:

2. Осевое усилие для колеса или окружное - для червяка:

3. Радиальное усилие:

Главная нормаль:

По силам: A, P и R рассчитываются валы и подшипники, сила Рn служит для расчета на прочность зубьев колеса.

Тепловой расчет червячной передачи

Вследствие нагрева, вызванного трением, червячные передачи нуждаются также и в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95оС. Допускаемая температура назначается 65 oC.

Уравнение для теплового расчёта составляется из баланса тепловой энергии, а именно: выделяемое червячной парой тепло должно полностью отводиться в окружающую среду

Qвыделяемое = Qотводимое.

Решая это уравнение, находим температуру редуктора, передающего заданную мощность N

t = [860N(1-η)] / [KT S(1-Ψ)] + to.

где KT – коэффициент теплоотдачи, S – поверхность охлаждения (корпус), to – температура окружающей среды, Y – коэффициент теплоотвода в пол.

В случае, когда расчётная температура превышает допускаемую, то следует предусмотреть отвод избыточной теплоты. Это достигается оребрением редуктора, искусственной вентиляцией, змеевиками с охлаждающей жидкостью в масляной ванне и т.д.

Оптимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Таким образом, червячное колесо - сборочная единица, где самые популярные способы крепления венца это либо центробежное литьё в кольцевую канавку ступицы; либо крепление венца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Оптимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Таким образом, червячное колесо - сборочная единица, где самые популярные способы крепления венца это либо центробежное литьё в кольцевую канавку ступицы; либо крепление венца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.