Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 901

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Раздел 9. Фрикционные передачи.

Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и при жимаемыми один к другому.

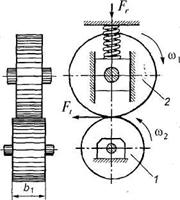

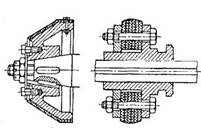

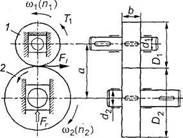

Фрикционные передачи состоят из двух катков (рис.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой Fr(на рисунке — пружиной), так что сила трения в месте контакта катков достаточна для передаваемой окружной силы Ft.

Рис.1. Цилиндрическая фрикционная передача:

1 — ведущий каток; 2 — ведомый каток

Условие работоспособности передачи:

(1)

Нарушение условия (1) приводит к буксованию и быстрому износу катков. Для того чтобы передать заданное окружное усилие Ft., фрикционные катки надо прижать друг к другу усилием Fr так, чтобы возникающая при этом сила трения была бы больше силы Ft. на величину коэффициента запаса сцепления , который принимают равным = 1,25...2,0.

Значения коэффициента трения между катками в среднем:

- сталь или чугун по коже или ферродо насухо f = 0,3;

- то же в масле f = 0,1;

- сталь или чугун по стали или чугуну насухо f = 0,15;

- то же в масле f = 0,07.

Подставив эти значения в уравнение, можно убедиться в том, что усилие прижатия фрикционных катков во много раз превышает передаваемое окружное усилие.

Классификация.

Фрикционные передачи классифицируют по следующим признакам:

1. По назначению:

- с нерегулируемым передаточным числом (рис.1-3);

- с бесступенчатым (плавным) регулированием передаточного числа (вариа торы).

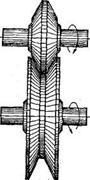

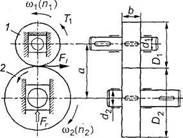

Рис.2. Цилиндрическая фрикционная

передача с катками клинчатой формы

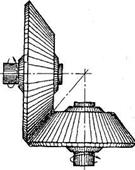

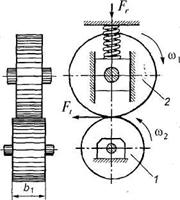

Рис.3. Коническая фрикционная передача

2. По взаимному расположению осей валов:

- цилиндрические или конусные с параллельными осями (рис.1, 2);

- конические с пересекающимися осями (рис.3).

3. В зависимости от условий работы:

- открытые (работают всухую);

- закрытые (работают в масляной ванне).

В открытых фрикционных передачах коэффициент трения выше, прижимное усилие катков Fnменьше. В закрытых фрикционных передачах масляная ванна обеспечивает хороший отвод тепла, делает скольжение менее опасным, увеличивает долговечность передачи.

4. По принципу действия:

- нереверсивные (рис.1-3, 11 и 12);

- реверсивные (рис.10).

5. Различают также передачи с постоянным или автоматическим регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него.

Достоинства и недостатки.

Достоинства фрикционных передач:

- простота конструкции и обслуживания;

- плавность передачи движения и регулирования скорости и бесшумность работы;

- большие кинематические возможности (преобразование вращатель ного движения в поступательное, бесступенчатое изменение скоро сти, возможность реверсирования на ходу, включение и выключение передачи на ходу без остановки);

- за счет возможностей пробуксовки передача обладает предохрани тельными свойствами. Однако после пробуксовки передача, как пра вило, резко ухудшает свои качества - появляются лыски на катках, неравномерно срабатываются фрикционные поверхности и т.д. По этому использовать пробуксовку как предохранительное средство не рекомендуется;

- отсутствие мёртвого хода при реверсе передачи;

- равномерность вращения, что удобно для приборов;

- возможность бесступенчатого регулирования передаточного числа, причем на ходу, без остановки передачи.

Недостатки:

- непостоянство передаточного числа из-за проскальзывания;

- незначительная передаваемая мощность (открытые передачи - до 10-20 кВт; закрытые - до 200-300 кВт);

- для открытых передач сравнительно низкий КПД

;

- большое и неравномерное изнашивание катков при буксовании;

- необходимость применения опор валов специальной конструкции с прижимными устройствами (это делает передачу громоздкой);

- для силовых открытых передач незначительная окружная скорость ( 7 - 10 м/с);

- Большие нагрузки на валы и подшипники от прижимной силы , что увеличивает их размеры и делает передачу громоздкой. Этот недостаток ограничивает величину передаваемой мощности;

- большие потери на трение.

Применение.

Фрикционные передачи с нерегулируемым передаточным числом в машиностроении применяются сравнительно редко, например, во фрикционных прессах, молотах, лебедках, буровой технике и т.п.). В качестве силовых передач они громоздки и малонадежны. Эти передачи применяются преимущественно в приборах, где требуется плавность и бесшумность работы (магнитофоны, проигрыва тели, спидометры и т. п.). Они уступают зубчатым передачам в несущей способности. Зато фрикционные передачи с бесступенчатым регулированием скорости – вариаторы – широко применяются в различных машинах, например, в металлорежущих станках, в текстильных и транспортирующих машинах и т. д. Зубчатые передачи не позволяют такого регулирования. На практике широко применяют реверсивные фрикционные передачи винтовых прессов, передачи колесо — рельс и колесо — дорожное полотно самоходного транспорта. Фрикционные передачи предназначены для мощностей, не превышающих 20 кВт, окружная скорость катков допускается до 25 м/с.

Материалы катков фрикционных передач.

К материалам трущихся поверхностей катков предъявляют следующие требования: высокие износостойкость, хорошей теплопроводностью, поверхностная прочность, коэффициент трения (во избежание больших сил сжатия), модуль уп ругостиЕ (чтобы площадка контакта, а значит и потери на трение были малы), влагостойкость и во время работы не засаливаться. Первые два свойства особенно важны для передач, работающих в сухую. Катки фрикционных передач изготовляют из однородных или разнородных материалов. При этом целесообразно ведомый каток выполнять из более износостойкого материала. Передачи с металлическими рабочими поверхностями катков могут работать в масле или всухую, а с неметаллическими – только всухую.

Применяют сле дующие сочетания материалов.

1. Для быстроходных закрытых силовых передач — закаленная сталь по закаленной стали (стали ШХ15, 40ХН, 18ХГТ и др.). Такое сочетание обес печивает наибольшую компактность передачи, но требует более точного изготовления и малых параметров шероховатости поверхностей.

2. Для открытых тихоходных силовых передач — чугун по чугуну (СЧ15; СЧ20; СЧ25 и др.) или чугун по стали. Чаще применяют чугун по стали, что обеспечивает меньший шум при работе передачи.

3. Для малонагруженных открытых передач, не требующих большой долговечности, — текстолит, гетинакс или фибра по стали или по чугуну.

Такое сочетание материалов позволяет уменьшить требования к качеству обработки контактирующих поверхностей, так как они хорошо прирабаты ваются (рис.4, в).

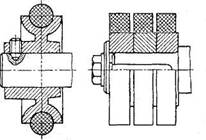

а) б) в) г)

Рис.4. Материалы трущихся поверхностей катков: а, б — резина; в — фибра; г — кожа

4. Для передачи незначительных вращательных моментов — кожа, ре зина, прорезиненная ткань, ферродо, пластмасса по стали или чугуну. Один из катков изготовляют из стали или чугуна (чаще ведомый), а вто рой покрывают одним из перечисленных неметаллических материалов (рис.4, а, б, г).

Разработаны специальные фрикционные пластмассы с асбестовым и целлюлозным наполнителем, коэффициент трения которых достигает 0,5.

Более надёжны передачи, у которых ведущий каток твёрже, чем ведомый, т.к. тогда при пробуксовке не образуются лыски.

Применяются обрезиненные катки, однако их коэффициент трения падает с ростом влажности воздуха.

Для крупных передач применяют прессованный асбест, прорезиненную ткань и кожу.

Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

Основные геометрические параметры фрикционной передачи:

D1 и D2— диаметры ведущего и ведомого катков;

а — межосевое расстояние;

b — ширина катка;

d1и d2— диаметры валов ведущего и ведомого катков (рис.5).

Методика определения диаметров катков D1, D2и их ширины, как относящихся к параметрам фрикционной передачи, рассмотрена в настоящей главе. Диаметры валов d1и d2рассчитывают по известным формулам курса «Сопротивление материалов».

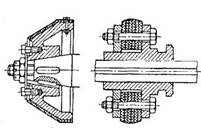

Рис.5. Геометрические параметры фрикционных передач

Передаточное число.

Если допустить, что во фрикционной передаче скольжение отсутствует, то окружные скорости катков бу дут равны, т. е. . Для передачи, пока занной на рис.1:

; .

Приравнивая правые части равенств, по лучим или . Отсюда

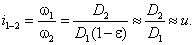

,

где — передаточное число.

В действительности скольжение между катками есть, т. е. . Величина скольжения оценивается коэффициентом скольжения ; = 0,005 ÷ 0,03 (здесь — теоретическая угловая скорость).

Передаточное отношение фрикционной передачи с учетом скольжения

(2)

(2)

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу. Угол Σ между осями валов обычно составляет 900. В этом случае передаточное отношение без учета скольжения

.

КПДфрикционных передач зависит от следующих потерь:

- связанных с использованием катков, имеющих формы, не позволяю щие им перекатываться один по другому без проскальзывания; это отчетливо видно, например, в передаче с клиновыми катками (см. рис. 2.2) и лобовой передаче (см. рис. 2.11);

- проскальзывания, обусловленного масляной пленкой на рабочих по верхностях и т. д.;

- трения качения, вызванного деформацией поверхностей катков в зоне контакта;

- в подшипниках. Потери в подшипниках зависят от величины нагрузки на валы, которая определяется прижимным усилием F.

КПД фрикционной передачи определяют по формуле

(3)

где — сумма относительных потерь.

Для закрытых фрикционных передач = 0,88 – 0,93, для открытых = 0,68 – 0,86.

Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и при жимаемыми один к другому.

Фрикционные передачи состоят из двух катков (рис.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой Fr(на рисунке — пружиной), так что сила трения в месте контакта катков достаточна для передаваемой окружной силы Ft.

Рис.1. Цилиндрическая фрикционная передача:

1 — ведущий каток; 2 — ведомый каток

Условие работоспособности передачи:

(1)

Нарушение условия (1) приводит к буксованию и быстрому износу катков. Для того чтобы передать заданное окружное усилие Ft., фрикционные катки надо прижать друг к другу усилием Fr так, чтобы возникающая при этом сила трения была бы больше силы Ft. на величину коэффициента запаса сцепления , который принимают равным = 1,25...2,0.

Значения коэффициента трения между катками в среднем:

- сталь или чугун по коже или ферродо насухо f = 0,3;

- то же в масле f = 0,1;

- сталь или чугун по стали или чугуну насухо f = 0,15;

- то же в масле f = 0,07.

Подставив эти значения в уравнение, можно убедиться в том, что усилие прижатия фрикционных катков во много раз превышает передаваемое окружное усилие.

Классификация.

Фрикционные передачи классифицируют по следующим признакам:

1. По назначению:

- с нерегулируемым передаточным числом (рис.1-3);

- с бесступенчатым (плавным) регулированием передаточного числа (вариа торы).

Рис.2. Цилиндрическая фрикционная

передача с катками клинчатой формы

Рис.3. Коническая фрикционная передача

2. По взаимному расположению осей валов:

- цилиндрические или конусные с параллельными осями (рис.1, 2);

- конические с пересекающимися осями (рис.3).

3. В зависимости от условий работы:

- открытые (работают всухую);

- закрытые (работают в масляной ванне).

В открытых фрикционных передачах коэффициент трения выше, прижимное усилие катков Fnменьше. В закрытых фрикционных передачах масляная ванна обеспечивает хороший отвод тепла, делает скольжение менее опасным, увеличивает долговечность передачи.

4. По принципу действия:

- нереверсивные (рис.1-3, 11 и 12);

- реверсивные (рис.10).

5. Различают также передачи с постоянным или автоматическим регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него.

Достоинства и недостатки.

Достоинства фрикционных передач:

- простота конструкции и обслуживания;

- плавность передачи движения и регулирования скорости и бесшумность работы;

- большие кинематические возможности (преобразование вращатель ного движения в поступательное, бесступенчатое изменение скоро сти, возможность реверсирования на ходу, включение и выключение передачи на ходу без остановки);

- за счет возможностей пробуксовки передача обладает предохрани тельными свойствами. Однако после пробуксовки передача, как пра вило, резко ухудшает свои качества - появляются лыски на катках, неравномерно срабатываются фрикционные поверхности и т.д. По этому использовать пробуксовку как предохранительное средство не рекомендуется;

- отсутствие мёртвого хода при реверсе передачи;

- равномерность вращения, что удобно для приборов;

- возможность бесступенчатого регулирования передаточного числа, причем на ходу, без остановки передачи.

Недостатки:

- непостоянство передаточного числа из-за проскальзывания;

- незначительная передаваемая мощность (открытые передачи - до 10-20 кВт; закрытые - до 200-300 кВт);

- для открытых передач сравнительно низкий КПД

;

- большое и неравномерное изнашивание катков при буксовании;

- необходимость применения опор валов специальной конструкции с прижимными устройствами (это делает передачу громоздкой);

- для силовых открытых передач незначительная окружная скорость ( 7 - 10 м/с);

- Большие нагрузки на валы и подшипники от прижимной силы , что увеличивает их размеры и делает передачу громоздкой. Этот недостаток ограничивает величину передаваемой мощности;

- большие потери на трение.

Применение.

Фрикционные передачи с нерегулируемым передаточным числом в машиностроении применяются сравнительно редко, например, во фрикционных прессах, молотах, лебедках, буровой технике и т.п.). В качестве силовых передач они громоздки и малонадежны. Эти передачи применяются преимущественно в приборах, где требуется плавность и бесшумность работы (магнитофоны, проигрыва тели, спидометры и т. п.). Они уступают зубчатым передачам в несущей способности. Зато фрикционные передачи с бесступенчатым регулированием скорости – вариаторы – широко применяются в различных машинах, например, в металлорежущих станках, в текстильных и транспортирующих машинах и т. д. Зубчатые передачи не позволяют такого регулирования. На практике широко применяют реверсивные фрикционные передачи винтовых прессов, передачи колесо — рельс и колесо — дорожное полотно самоходного транспорта. Фрикционные передачи предназначены для мощностей, не превышающих 20 кВт, окружная скорость катков допускается до 25 м/с.

Материалы катков фрикционных передач.

К материалам трущихся поверхностей катков предъявляют следующие требования: высокие износостойкость, хорошей теплопроводностью, поверхностная прочность, коэффициент трения (во избежание больших сил сжатия), модуль уп ругостиЕ (чтобы площадка контакта, а значит и потери на трение были малы), влагостойкость и во время работы не засаливаться. Первые два свойства особенно важны для передач, работающих в сухую. Катки фрикционных передач изготовляют из однородных или разнородных материалов. При этом целесообразно ведомый каток выполнять из более износостойкого материала. Передачи с металлическими рабочими поверхностями катков могут работать в масле или всухую, а с неметаллическими – только всухую.

Применяют сле дующие сочетания материалов.

1. Для быстроходных закрытых силовых передач — закаленная сталь по закаленной стали (стали ШХ15, 40ХН, 18ХГТ и др.). Такое сочетание обес печивает наибольшую компактность передачи, но требует более точного изготовления и малых параметров шероховатости поверхностей.

2. Для открытых тихоходных силовых передач — чугун по чугуну (СЧ15; СЧ20; СЧ25 и др.) или чугун по стали. Чаще применяют чугун по стали, что обеспечивает меньший шум при работе передачи.

3. Для малонагруженных открытых передач, не требующих большой долговечности, — текстолит, гетинакс или фибра по стали или по чугуну.

Такое сочетание материалов позволяет уменьшить требования к качеству обработки контактирующих поверхностей, так как они хорошо прирабаты ваются (рис.4, в).

а) б) в) г)

Рис.4. Материалы трущихся поверхностей катков: а, б — резина; в — фибра; г — кожа

4. Для передачи незначительных вращательных моментов — кожа, ре зина, прорезиненная ткань, ферродо, пластмасса по стали или чугуну. Один из катков изготовляют из стали или чугуна (чаще ведомый), а вто рой покрывают одним из перечисленных неметаллических материалов (рис.4, а, б, г).

Разработаны специальные фрикционные пластмассы с асбестовым и целлюлозным наполнителем, коэффициент трения которых достигает 0,5.

Более надёжны передачи, у которых ведущий каток твёрже, чем ведомый, т.к. тогда при пробуксовке не образуются лыски.

Применяются обрезиненные катки, однако их коэффициент трения падает с ростом влажности воздуха.

Для крупных передач применяют прессованный асбест, прорезиненную ткань и кожу.

Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

Основные геометрические параметры фрикционной передачи:

D1 и D2— диаметры ведущего и ведомого катков;

а — межосевое расстояние;

b — ширина катка;

d1и d2— диаметры валов ведущего и ведомого катков (рис.5).

Методика определения диаметров катков D1, D2и их ширины, как относящихся к параметрам фрикционной передачи, рассмотрена в настоящей главе. Диаметры валов d1и d2рассчитывают по известным формулам курса «Сопротивление материалов».

Рис.5. Геометрические параметры фрикционных передач

Передаточное число.

Если допустить, что во фрикционной передаче скольжение отсутствует, то окружные скорости катков бу дут равны, т. е. . Для передачи, пока занной на рис.1:

; .

Приравнивая правые части равенств, по лучим или . Отсюда

,

где — передаточное число.

В действительности скольжение между катками есть, т. е. . Величина скольжения оценивается коэффициентом скольжения ; = 0,005 ÷ 0,03 (здесь — теоретическая угловая скорость).

Передаточное отношение фрикционной передачи с учетом скольжения

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу. Угол Σ между осями валов обычно составляет 900. В этом случае передаточное отношение без учета скольжения

.

КПДфрикционных передач зависит от следующих потерь:

- связанных с использованием катков, имеющих формы, не позволяю щие им перекатываться один по другому без проскальзывания; это отчетливо видно, например, в передаче с клиновыми катками (см. рис. 2.2) и лобовой передаче (см. рис. 2.11);

- проскальзывания, обусловленного масляной пленкой на рабочих по верхностях и т. д.;

- трения качения, вызванного деформацией поверхностей катков в зоне контакта;

- в подшипниках. Потери в подшипниках зависят от величины нагрузки на валы, которая определяется прижимным усилием F.

КПД фрикционной передачи определяют по формуле

(3)

где — сумма относительных потерь.

Для закрытых фрикционных передач = 0,88 – 0,93, для открытых = 0,68 – 0,86.