Файл: 1 Введение 3 2 Назначение сервисного локомотивного депо 4.docx

Добавлен: 11.12.2023

Просмотров: 303

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проверяют установку цифрового барабана относительно подъемной гайки. Вращением червяка против часовой стрелки устанавливают в нижнее положение подъемную гайку. Зазор между нижней кромкой подъемной гайки и буртиком втулки должен быть 1,5 мм. Контролируют совпадение риски на накладке с делением, соответствующим цифре 10 барабана. При несовпадении указанной цифры и риски необходимо отвинтить винт М3Х8 и переставить цифровой барабан с шестерней на необходимое число зубьев относительно червяка. Зазор между нижней плоскостью подъемной гайки и верхней плоскостью подъемной скобы должен быть 1 мм. Для образования требуемого зазора скобу при необходимости подгибают.

Осматривают крышку корпуса прибора и переднюю стенку. Откидную крышку корпуса или переднюю стенку с трещинами или сколами заменяют, сорванную резьбу в отверстиях нарезают на следующий размер. Откидная крышка должна легко, без зазоров поворачиваться относительно передней стенки. Изломанные полуоси откидной крышки заменяют. Разбитые стекла, поломанные планки прижима стекла, перемычки или дуговые планки заменяют.

При поломке откидной крышки в местах установки полуосей отломанную часть крышки восстанавливают наплавкой с последующим сверлением отверстий под полуоси. Наплавленные участки обрабатывают до установленных размеров.

Для обеспечения качественного ремонта устройств АЛСН и контроля бдительности машиниста ТРПУ и моторвагонные депо должны быть обеспечены необходимым инструментом, инвентарем, стендовым, контрольно-измерительным и диагностическим оборудованием в соответствии с требованиями РЭ и распоряжением ОАО «РЖД» от 9 июня 2014 г. №1382р.

При проверке локомотива (ССПС) в пункте технического обслуживания сменный работник ПТО должен проверить:

надежность крепления всех приборов АЛСН и устройств контроля бдительности, при этом особое внимание должно быть обращено на крепление приемных катушек и их гарнитуры, крепление регулирующих и предохранительных устройств;

наличие пломб на приборах;

правильность действия устройств периодической проверки бдительности машиниста при «К» и «Б» огнях локомотивного светофора;

правильность замыкания контактной системы замка ЭПК, исключающей возможность загорания огней на локомотивном светофоре при нахождении ключа ЭПК в промежуточном или крайнем правом (выключенном) положении;

проверить действия с каждой кабины управления ЭПК на срыв;

устранение обнаруженных недостатков и неисправностей по записям локомотивных бригад в журнале формы ТУ-152.

При технических обслуживаниях локомотива (МВПС, ССПС) в основных локомотивных депо должны выполняться следующие работы:

осмотр, чистка, смазка, проверка надежности крепления и опробование всех аппаратов и приборов;

проверка шаблонами высоты подвески и расположения приемных катушек относительно рельсов;

проверка общего сопротивления изоляции электрических цепей и напряжения источников питания;

осмотр электропроводки, воздухопроводов, устройств контроля бдительности и локомотивного светофора;

проверка действий контактно-регистрирующих устройств скоростемера и правильного замыкания контактной системы замка ЭПК;

осмотр рукоятки бдительности, кнопок и тумблеров;

устранение обнаруженных недостатков и неисправностей по записям локомотивных бригад в журнале формы ТУ-152;

пломбирование вскрытых устройств, установленное для ТРПУ;

проверка действия устройств АЛСН и контроля бдительности машиниста в целом на КП АЛСН.

Осмотр и проверка аппаратов и приборов выполняются, как правило, на локомотиве без их снятия. Неисправные приборы, требующие ремонта со снятием с локомотива, должны заменяться заранее отремонтированными и проверенными.

При текущих ремонтах ТР-1, ТР-2, ТР-3 ремонт устройств АЛСН выполняется в соответствии с требованиями технологической инструкции ТИ 334.

При заеданиях или других неисправностях замка на универсальном контроллере замок снимается с контроллера и разбирается. Детали замка промываются и осматриваются. Задиры на трущихся плоскостях или в каналах запорных штифтов устраняются, поврежденные штифты и пружины заменяются новыми. После осмотра деталей и устранения обнаруженных в них дефектов (или замены негодных) трущиеся части смазываются техническим вазелином и производится сборка замка. Собранный замок устанавливается на месте и вновь проверяется его действие.

Проверка на отсутствие утечек воздуха воздухопроводов, разобщительных кранов, фильтров, штуцеров, заглушек и фланцев электропневматического клапана производится под нормальным рабочим давлением обмыливанием.

При текущих ремонтах ТР-1, ТР-2, ТР-3, в случае истечения срока периодических регламентных работ, снимаются с локомотива (МВПС) и заменяются заранее отремонтированными и испытанными на стенде следующие приборы (устройства): скоростемеры ЗСЛ-2М, ЭПК, КОН, УКБМ, ТСКБМ, Л116 (Л116У), Л168 (Л168М), Л143, Л77-Л159, ДКСВ-1, УК-25/50, ФЛ-25/75, ДКСВ-М, КПД-3 в/и и воздушные фильтры.

При смене ЭПК проверить наличие, исправность и правильность подключения защитного диода на нем.

На паровозах, оборудованных универсальным контроллером, снимается для проверки, смазки и ремонта замок контроллера.

При снятии приборов электрические провода должны быть защищены от повреждений и порчи, а трубки воздухопроводов во избежание их засорения заглушены.

При ремонте локомотивных устройств АЛСН и контроля бдительности машиниста измерение сопротивления электрической изоляции относительно корпуса производится раздельно.

После текущего ремонта ТР-1, ТР-2, ТР-3 перед выпуском локомотива (МВПС) из депо должна быть проверена правильность взаимодействия всех аппаратов и приборов, а затем в установленном настоящей Инструкцией порядке производится комплексная проверка устройств на испытательном шлейфе.

Примечание: При текущем ремонте ТР-3 локомотивов (МВПС) проверка и ремонт аппаратуры и приборов АЛСН и контроля бдительности машиниста производятся, как правило, со снятием приборов с подвижного состава для их разборки, регулировки и испытаний на стенде.

Вольтметр переключателя электропитания и микроамперметр блока индикации устройства «Дозор» должны ежегодно проверяться в порядке, установленном для электроизмерительных приборов.

Заводской ремонт устройств АЛСН и контроля бдительности машиниста производится на локомотиворемонтных заводах в соответствии с требованиями РЭ и конструкторской документации на данный вид устройства.

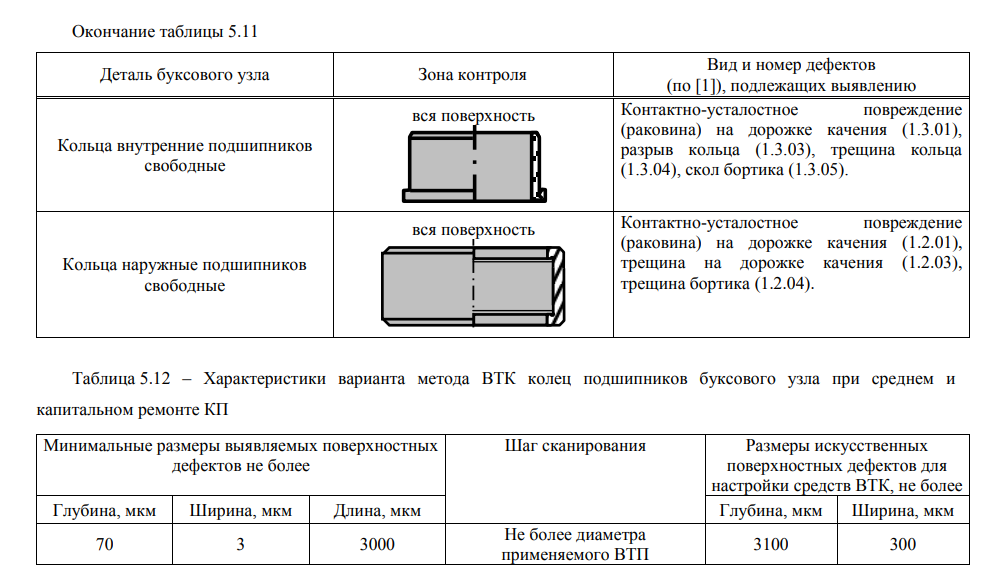

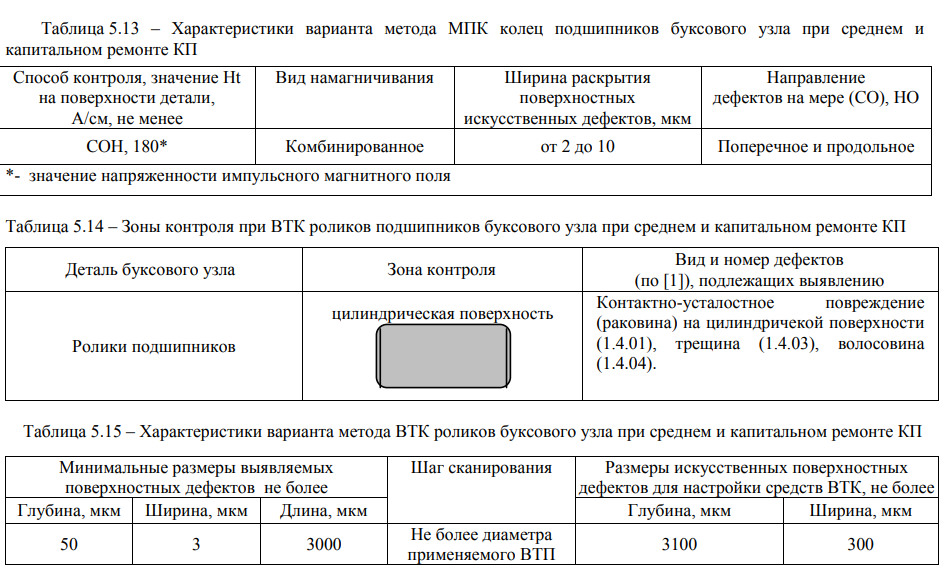

5 Виды и методы неразрушающего контроля применяемые при ремонте детали или сборочной единицы (Буксового узла)

Неразрушающий контроль деталей буксового узла

ВТК и МПК деталей буксового узла выполняют с целью

выявления поверхностных дефектов по [1], которые расположены в зонах

контроля, приведенных в таблицах 5.11, 5.14.

Чувствительность ВТК и МПК должна обеспечивать

выявление поверхностных дефектов, вид которых по [1] указан в

таблицах 5.11, 5.14, расположенных в зонах контроля и имеющих

характеристики, приведенные в таблицах 5.12, 5.13, 5.15, и указанные в

разделе 9 настоящих Правил.

Характеристики вариантов методов ВТК деталей буксового

узла (регламентированные значения основных параметров) для настройки и

проверки чувствительности, проверки работоспособности средств НК

приведены в таблицах 5.12, 5.15.

Характеристики вариантов методов МПК деталей буксового

узла (регламентированные значения основных параметров) для настройки и

проверки чувствительности, проверки работоспособности средств НК

приведены в таблице 5.13.

6 Виды технической диагностики локомотивов

Техническая диагностика локомотива - технологический элемент технического обслуживания и ремонта - проводится для определения необходимости ремонтных работ и прогнозирования момента отказа или неисправности, создания рациональной системы ремонта подвижного состава с учетом его фактического технического состояния. Наиболее перспективными являются автоматические системы технической диагностики, организованные по принципу автоматизированных рабочих мест (АРМ) на базе персонального компьютера. Применяется автоматизированная система диагностики, представляющая собой комплекс приборов на базе агрегатированной системы электроизмерительных средств с автоматической регистрацией данных измерений. Система объединена посредством устройств коммутации в единый комплекс средств измерений, используемый в соответствии с поставленной задачей. В ручных системах используют переносные, цифровые и аналоговые приборы для измерения параметров механического, электрического оборудования, осуществляющие допусковую оценку параметров технического состояния локомотивов.

При технической диагностике локомотива проверяют экипажную часть — редуктор (подшипники, зубчатые колеса), колесные пары; дизели (подшипники, коленчатый вал, цилиндро-поршневую группу, топливную аппаратуру); тяговые электродвигатели (моторно-осевые и якорные подшипники, коллекторы); силовые электрические цепи, цепи управления, электрические аппараты; вспомогательные машины и аппараты - компрессоры, вентиляторы, насосы, аккумуляторные батареи и пр.

Классификация диагностических параметоров

Среди разновидностей диагностических параметров различают: структурный параметр состояния - параметр, непосредственно характеризующий работоспособность объекта диагностирования (износ, размер деталей, зазор; натяг в сопряжении и др.);

диагностический параметр состояния - параметр, косвенно характеризующий работоспособность объекта диагностирования (температура, шум, вибрация, расход топлива или электроэнергии, масла и др.).

Задача выбора диагностических параметров занимает центральное место в разработке диагностического обеспечения, т. к. результаты ее решения непосредственно связаны с обеспечением контролепригодности и надежности систем и с затратами на технические средства диагностирования. Необходимость компромиссного решения этой задачи обусловлена тем, что ограничение числа параметров, вводимое с целью уменьшения затрат на систему диагностирования, должно производиться без существенной потери информации и снижения достоверности оценки технического состояния систем. Процесс выбора параметра по диагностической модели состоит из двух процедур: упорядочение множества параметров объекта диагностирования, представленных в его модели, и выбора из этого множества параметров совокупности оцениваемых диагностических параметров. Упорядочение параметров и последующий выбор совокупности оцениваемых параметров можно произвести по результатам статистических наблюдений, на основе которых формируется информационный критерий. Вероятностные оценки параметров отражают особенности конструкции и условия эксплуатации локомотивов более полно, чем так называемые модельные критерии, но получение их связано с необходимостью систематического сбора данных о появлении дефектов за интервал выработки ресурса отдельных систем.

Для технической диагностики локомотивов, их систем, узлов и агрегатов используются различные методы. Многообразие методов диагностирования обусловлено в основном двумя причинами: сложностью структуры системы диагностирования, определяемой сложностью структуры локомотива как объекта диагностирования, и разнообразием задач технической диагностики, вытекающих из требований, предъявляемых к системе обслуживания и ремонта локомотивов. Классификация методов диагностирования основывается на признаках, отражающих наиболее существенные отличия методов. Основные классификационные признаки и разделение по ним методов диагностирования технического состояния локомотивов приведены на рисунке.

7 Охрана труда и окружающей среды

Политика холдинга "РЖД" в области охраны труда и окружающей среды, промышленной и пожарной безопасности

Холдинг "РЖД" включает в себя организации, являющиеся владельцами инфраструктуры железнодорожного транспорта, а также железнодорожного подвижного состава.

Эксплуатируя объекты повышенной опасности, холдинг "РЖД" считает охрану труда и окружающей среды, промышленную и пожарную безопасность неотъемлемым элементом своей деятельности и одним из своих долгосрочных приоритетов. Никакие соображения экономического, технического или иного характера не могут быть приняты во внимание, если они противоречат требованиям к обеспечению безопасности работников компании, населения и экологии.

Политика холдинга "РЖД" в области охраны труда и окружающей среды, промышленной и пожарной безопасности разработана и принята в соответствии с международными обязательствами Российской Федерации, Конституцией Российской Федерации, Стратегией национальной безопасности Российской Федерации, федеральным законодательством и иными нормативными правовыми актами Российской Федерации, а также нормативными документами холдинга "РЖД".

Холдинг "РЖД" подтверждает своими действиями приверженность принципу постоянного совершенствования результатов деятельности компании в области охраны труда и окружающей среды, промышленной и пожарной безопасности. Учитывая масштабы рисков в области охраны труда, руководство холдинга, возлагает на себя обязательство принять все меры по предотвращению травм, связанных с работой и ухудшения состояния здоровья на основе внедрения современной концепции Vision Zero. При этом руководство Компании рассчитывает на поддержку работников в реализации базовых принципов охраны труда и безопасности на рабочем месте, заложенных в концепции Vision Zero.