Файл: Изложение на 80 листах, приложение альбомчертежей и плокатов на 10 листах формата А1, альбом технологической документации. Содержание.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 143

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

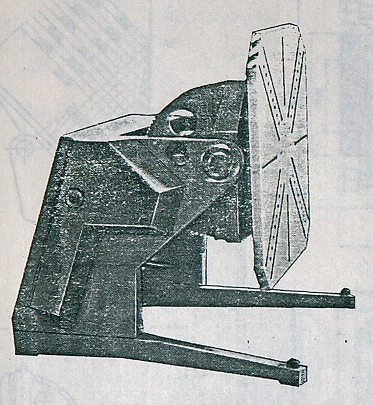

Привод наклона планшайбы установлен на стойке станины. Приводы вращения и наклона планшайбы имеют унифицированные червячно-цилиндрические редукторы.

Изделие крепится на планшайбе с Т-образными пазами при помощи крепежных приспособлений.

Полный шпиндель позволяет устанавливать приспособление с центральным креплением изделия или применять пневматическое зажимное устройство.

Электрооборудование смонтировано в отдельно стоящем шкафу. Управление кнопочное с переносного пульта.

Рисунок 9. Сварочный манипулятор модели М11050.

Техническая характеристика.

Наибольший крутящий момент на оси вращения, Н*м 1000

Наибольшая грузоподъемность, кг 500

Наибольший момент центра тяжести изделия

относительно опорной плоскости планшайбы, Н*м 1600

Наибольшие размеры свариваемых изделий, мм 900 х 1500

Диаметр свариваемых круговых швов, мм 250-1300

Регулировка частоты вращения шпинделя, об/мин: плавная бесступенчатая

Угол наклона планшайбы, град. 135

Угол поворота планшайбы, град. 360

Скорость наклона планшайбы, об /мин 1

Сварочный ток, А, не более 1000

Ток питающей сети :

Род переменный трехфазный

Частота, Гц 50

Напряжение, В 380/220

Ток привода планшайбы:: постоянный от собственного преобразователя

Ток привода наклона планшайбы:

Род переменный трехфазный

Напряжение, В 380

Напряжение управление,

В. 36

В. 36Электродвигатель привода планшайбы:

Тип П – 12

Мощность, кВт. 1,0

Частота вращения ,об/мин. 3000

Электродвигатель привода наклона планшайбы:

Тип 4АХ71В4У3

Мощность, кВт. 1,0

Частота вращения ,об/мин. 1400

Тип тахогенератора привода вращения ТМГ-30

Габарит, мм 1260х1310х950

Масса (без электрошкафа), кг. 735

Масса электрошкафа, кг. 117

5.2. Проектирование установки для сварки кольцевых швов

Установка (рис.10) состоит из вращателя 1, роликового стенда 2, глагольной тележки 3, сварочной головки 4, сварочного автомата 5, поворотной колонны 6. Установка предназначена для сварки кольцевых швов. Точная установка над швом производится с помощью соответствующих электроприводов подъема и горизонтального перемещения штанги.

Рисунок 10. Установка для сварки кольцевых швов.

1- вращатель, 2- роликовый стенд, 3- глагольная тележка, 4- сварочная головка, 5- сварочный автомат, 6 – поворотная колонна.

Для стыковки днища и обечайки корпуса применяется наружный центратор(рис.11).

Рисунок 11. Наружный винтовой центратор.

Расчет роликового сте

нда.

нда.Определение минимального расстояния L между роликоопорами при заданном диаметре обечайки 1000мм..

Определяем наименьшее расстояние L между роликами из условия устойчивости при заданном диаметре обечайки 1000мм..

(5)

(5)где DТ – диаметр обечайки 1000мм.,

DР – диаметр ролика, 410мм..

Допускаемый диапазон центральных углов

, в пределах которого можно безопасно работать на стенде раки 50÷1200 , примем угол

, в пределах которого можно безопасно работать на стенде раки 50÷1200 , примем угол  =540,

=540,

Lmin = 592.2мм..

Расчет наружного винтового центратора.

Винтовой центратор позволяет совместить кромки изделий. а также удерживает днище относительно обечайки во время проведения операции прихватки. Кроме того его можно использовать в качестве грузозахватного механизма при транспортировке днищ и при установке деталей горловины на манипулятор. Необходимо найти требуемое усилие на винте, принимаем его исходя из условия, что сила прижатия Р обеспечивает поднятие днища и закрепление днища к обечайке и препятствует его выпадению во время вращения.

где Q –вес горловины, Н,

k – коэффициент зап

аса.

аса.Определим вес днища.

где m-масса изделия, 70 кг.,

а – ускорение,

Расчёт мощности электродвигателя велосипедной тележки

Расчёт силы сопротивления перемещению самоходной тележки производим по формуле:

(8)

(8)где Q+G – вес тележки со сварочным аппаратом, противовесом. Ориентировочно принимаем Q+G = 2500 кГ; DК = 27 см; μ=0,05; ƒ=0,1; d=7 см; k=2 (с учётом сил инерции при пуске). Подставив указанные значения в формулу, получим:

.

.Мощность двигателя определим при маршевом перемещении со скоростью υ=12 м/мин по формуле:

(9)

(9)Для определения η необходимо выбрать три редуктора по передаточному отношению i.

Число оборотов колеса тел

ежки:

ежки:

При стандартном числе оборотов асинхронного двигателя 1420 об/мин:

Такое передаточное отношение обеспечивает самотормозящий червячный редуктор с η = 0,4 – 0,45.

Принимаем η = 0,45.

Тогда:

По каталогу выбираем асинхронный трехфазный электродвигатель типа АЛ 32 – 4, номинальная мощность 1,0 кВт; скорость вращения 1410 об/мин.

Проверяем условие отсутствия пробуксовывания по формуле:

, * (10)

, * (10)где R – нагрузка на приводное колесо

кг; μ=2; P=148 кГ.

кг; μ=2; P=148 кГ.Тогда:

Условие * выполнено, пробуксовывания не будет [8]

6. КОНТРОЛЬ КАЧЕ СТВА

СТВА

Качество продукции зависит от того, отвечает ли конструкция требованиям эксплуатации.

Задачей контроля является установление таких показателей, определяющих качество, как прочность, всестороннее соответствие материала нормативам, заданным размерам, обработке, а также самое главное – отсутствию дефектов.

Качество сварных конструкций в большой степени зависит от рациональности процесса сварочных работ и дисциплины их выполнения.

Высокое качество сварных конструкций может быть обеспеченно только при условии строго соблюдения пооперационного контроля, при этом контрольные операции разделяются на три этапа:

-предварительный контроль перед сваркой, включающий проверку исходных материалов, применяемых для изготовления изделия, проверку сварочного оборудования, оснастки, инструментов, квалификации сварщиков и другие;

- контроль в процессе производства с целью проверки правильности заготовки, сборки, соблюдения технологических режимов, размеров и качества сварных швов;

- контроль готовой продукции – приёмо – сдаточные испытания.

Контроль на первых двух этапах позволяет предупредить брак и тем самым выполнить основную задачу технического контроля.

До начала изготовления сварной конструкции должны быть тщательно проверены все применяемые материалы. Основной материал, его химический состав, механические свойства и свариваемость, качество сварочной проволоки подвергается контролю в том случае, если на указанные материалы нет сертификатов, механических условий или сварочные свойства основного металла не достаточно изучены, а так же в тех случаях, когда это оговаривается в технических условиях на изготовлении изделия. Готовое изделие проверяется в соответствии с техническими условиями и чертежами, а так же путём проведения предусмотрительных

испытаний. При хорошо организованном предварительном и пооперационном контроле в процессе изготовления качество готовых изделий, как правило, будет обеспеченно.

испытаний. При хорошо организованном предварительном и пооперационном контроле в процессе изготовления качество готовых изделий, как правило, будет обеспеченно. В нашем случае при изготовлении расширительной ёмкости в ходе технологического процесса изготовления требуется проводить следующие виды контроля.