Файл: О техническому регулированию и метрологии н ациональный.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 114

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.32

свищ: Дефект в виде воронкообразного или трубчатого углубления в сварном шве.

[[3]. приложение 1]

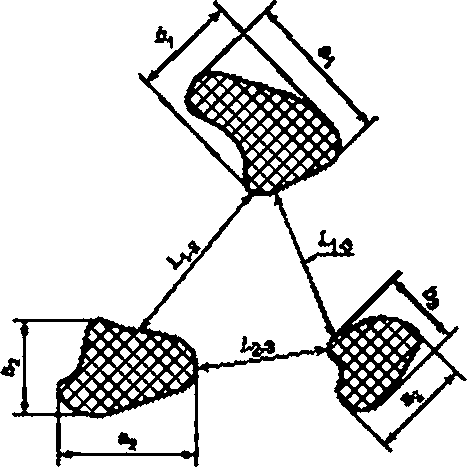

3.33 скопление: Два или несколько включений (пор. шлаковых и вольфрамовых включений)

с наибольшим размером более 0.2 мм (рисунок 6). минимальное расстояние между краями которых

меньше установленного для одиночных включений, но не менее максимальной ширины каждого из

двух рассматриваемых любых соседних включений.

Примечание — При оценке расстояний между скоплениями и включениями скопление рассматривается

как одиночное включение.

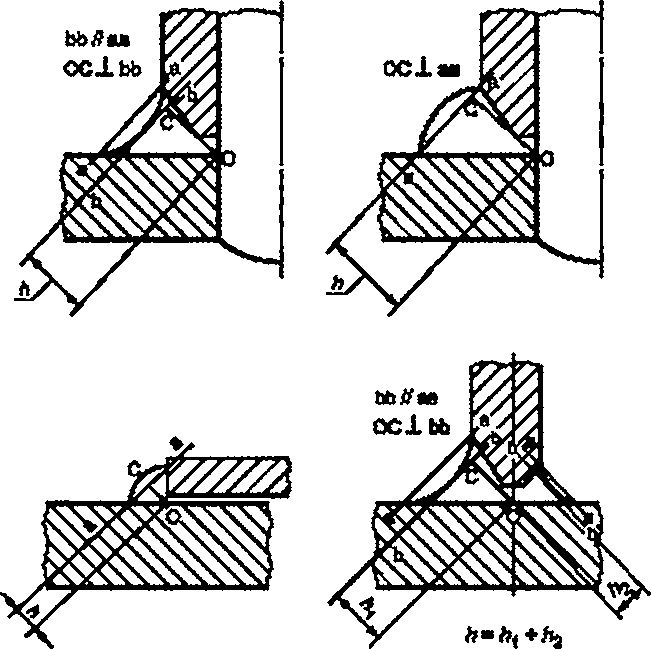

Рисунок 5 — Расчетная высота углового шва

ЭД > L^tbi для Щ >9* илк ЭД > Ц, г 6, для 0»*^,

МЛН * ЭД W* *1 * Rfr "ЛИ < ЭД ДЛЯ «2 < «f

ЭД » для bf >£> илы ЗЬ|»1)4 % 6* для 0*><Ь|>

мпиц4|< ЭД для «а**,, мгм £«<ЭД для а, < ЭД> *ы**г А™’®? *

млвЭД»1ма&>длй65>^,мля£м<ЭДдпяа5<в>

нлм1аа<ЭДдлндэ<я2

Рисунок 6 — Скопление

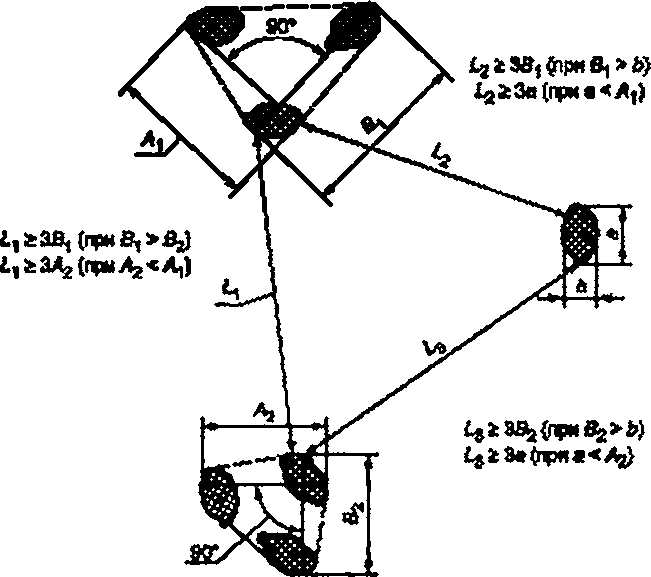

3.34 скопление одиночное: Скопление, минимальное расстояние L от внешнего контура кото-

рого до внешнего контура любого другого соседнего скопления или включения не менее трехкратной

максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но

не менее трехкратного максимального размера скопления (включения) с меньшим значением этого по-

казателя (из двух рассматриваемых) (рисунок 7).

Рисунок 7 — Одиночные скопления

3.35

трещина: Дефект в виде разрыва металла сварного соединения или наплавленной детали (из-

делия).

((3]. приложение 1)

3.36

условный размер (протяженность, ширина, высота) дефекта (при ультразвуковом контроле):

Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в

пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

(ГОСТ Р 50.05.02—2018. пункт 3.4)

3.37

суммарная приведенная площадь скоплений или включений (при радиографическом кон-

троле): Сумма приведенных площадей отдельных одиночных мелких включений и одиночных ско-

плений.

([3]. приложение 1)

3.38 эквивалентная площадь несплошности (при ультразвуковом контроле): Площадь пло-

скодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преоб-

разователя и расположенного на том же расстоянии от пьезоэлектрического преобразователя, что и

реальная несплошность. при которой значения сигнала акустического прибора от несплошности равны.

-

Обозначения

8 настоящем стандарте применены следующие обозначения:

А — максимальный размер скопления;

В — максимальная ширина скопления:

D„ — номинальный диаметр трубы;

Я — радиус перехода;

-

— номинальная толщина стенки сваренных деталей (труб);

а — максимальный размер включения (группы включений);

Ь — максимальная ширина включения (группы включений);

L — расстояние между включениями;

Л — расчетная высота углового шва;

q — высота выпуклости шва;

Д>, — условный диаметр трубы.

-

Оценка качества сварных соединений и наплавленных поверхностей-

Общие требования-

Нормы оценки качества сварных соединений устанавливают в зависимости от категории

сварного соединения по классификации, приведенной в федеральных нормах и правилах в области

использования атомной энергии [2]. -

Нормы оценки качества уплотнительных и антикоррозионных наплавленных поверхностей

установлены для всех категорий сварных соединений по классификации, приведенной в федеральных

кормах и правилах в области использования атомной энергии [2]. -

Нормы допустимых размеров несплошностей в сварных соединениях следует принимать:

-

-

а) для стыковых сварных соединений различной толщины — по номинальной толщине более тон*

кой детали;

б) для угловых и тавровых сварных соединений — по расчетной высоте углового шва;

в) для торцевых сварных соединений — по удвоенной номинальной толщине более тонкой свари-

ваемой детали. В случае деталей одинаковой толщины — по удвоенной номинальной толщине.

Примечание — Для нахлесточных соединений нормы оценки качества устанавливает проектная (кон-

структорская) организация:

г) для сварных соединений труб с трубными досками — по номинальной толщине стенки труб;

д) для стыковых сварных соединений, выполненных с расточкой. — по номинальной толщине

стенки в месте расточки;

е) при радиографическом контроле сварных соединений труб или других цилиндрических деталей

через две стенки — по номинальной толщине одной стенки.

Протяженность (длину) сварных соединений определяют по их наружной поверхности (для коль-

цевых. угловых и тавровых сварных соединений — по наружной поверхности привариваемой детали у

края углового шва).

-

Геометрические параметры выполненных швов (ширина и высота выпуклости шва, мини-

мальное расстояние от края выпуклости шва до линии сплавления предварительной наплавки с ос-

новным металлом) должны соответствовать требованиям ГОСТ Р 59023.2 и/или конструкторской до-

кументации. -

Выявленные при визуальном и измерительном контроле несплошности. размеры которых

превышают допустимые, должны быть устранены по технологической документации организации-из-

готовителя до проведения контроля другими методами. -

Трещины, отслоения, прожоги, свищи, наплывы, усадочные раковины, подрезы, брызги ме-

талла, непровары, скопления и неодиночные включения, выявленные при визуальном и измеритель-

ном контроле, не допускаются. -

При невозможности контроля выпуклости и вогнутости корней сварных швов визуальным

и измерительным контролем данные параметры определяют при радиографическом контроле (см.

таблицы 3.4, 5,6.7). -

-

На сварных соединениях титановых сплавов величина твердости по Виккерсу в металле шва

не должна превышать 230 единиц при сварке проволокой ВТ1-О0св, 300 единиц — ПТ-7Мсв. 350 еди-

ниц — ВТбсв. Твердость в зоне температурного влияния не должна превышать твердости основного

металла. Допускаются единичные выпады до 400 единиц, если замеры твердости вокруг этой точки не

превышают приведенных выше значений.

-

Оценка качества при визуальном и измерительном контроле-

Сталь и железоникелевые сплавы-

Нормы допустимых одиночных поверхностных включений для сварных соединений и

предварительно наплавленных кромок деталей и сборочных единиц из стали и железоникелевых спла-

вов приведены в таблице 1.

-

-

Таблица 1

| Номинальная толщина сваренных деталей, мм | Допустимый максимальный размер включения в сварным соединениях (предварительно наплавленных кромках) категорий, мм | Максимально допустимое количество включений на любом участке длиной 100,0 мм сварною соединения (предварительно наплавленной кромки) категорий | |||||||||

| 1н | Ин | I | II | Ш | 1н | Ин | 1 | II | III | ||

| До 2.0 включ. | — | — | — | — | 0.3 | — | — | — | — | 2 | |

| Св. 2.0 до 3.0 включ. | — | — | — | 0.3 | 0.4 | — | — | — | 2 | 3 | |

| Св. 3.0 до 4.0 включ. | — | — | 0.3 | 0.4 | 0.5 | — | — | 2 | 3 | 4 | |

| Св. 4.0 до 5.0 включ. | — | 0.3 | 0.4 | 0.5 | 0.6 | — | 2 | 2 | 3 | 4 | |

| Св. 5.0 до 6.0 включ. | 0.3 | 0.4 | 0.5 | 0.6 | 0.8 | 2 | 2 | 2 | 3 | 4 | |

| Св. 6.0 до 8.0 вкгооч. | 0.4 | 0.5 | 0.6 | 0.8 | 1.0 | 2 | 2 | 3 | 4 | 5 | |

| Св. 8.0 до 10.0 включ. | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 2 | 3 | 3 | 4 | 5 | |

| Св. 10.0 до 15,0 включ. | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 3 | 3 | 3 | 4 | 5 | |

| Св. 15.0 до 20,0 включ. | 0.8 | 1.0 | U | 1.5 | 2.0 | 3 | 3 | 4 | 5 | 6 | |

| Св. 20.0 до 40.0 включ. | 1.0 | 1.2 | 1.5 | 2.0 | 2.0 | 3 | 4 | 4 | 5 | 6 | |

| Св. 40.0 до 100.0 включ. | 1.2 | 1.5 | 1.5 | 2.0 | 2.5 | 4 | 4 | 5 | 6 | 7 | |

| Св. 100.0 до 200.0 включ. | 1.5 | 1.5 | 1.5 | 2.0 | 2.5 | 4 | 5 | 6 | 7 | 8 | |

| Св. 200,0 | 1.5 | 1.5 | 1.5 | 2.0 | 2.5 | 5 | 6 | 7 | 8 | 9 | |