Файл: 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 118

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Конструкции деталей машин с глубокими отверстиями малого диаметра используются на предприятиях почти всех отраслей промышленности, в том числе в машинах и устройствах среднего и тяжелого машиностроения. К таковым деталям при механической обработке предъявляются высокие требования, связанные с обеспечением производительности процесса, точности размеров отверстий, формы, качества поверхности и т.п. На продуктивность процесса и качество обработки глубоких отверстий огромное воздействие оказывает состояние режущего инструмента, степень его износа, поэтому актуальным является увеличение стойкости инструмента для глубокого сверления.

Анализ литературных данных указывает, что ряд исследователей решают задачу повышения стойкости сверл малого диаметра путем повышения стойкости режущих частей. Остальные добиваются цели стойкость, изменяя форму и расположение направляющих, изменяя конструкции инструмента. Совместно с тем не уделяется подобающего интереса микрорельефу поверхности направляющих элементов и его взаимодействию с поверхностью обрабатываемого отверстия. Хотя микрорельеф направляющих поверхностей в значительной мере предопределяет условия трения в источнике деформаций металла при глубоком сверлении, влияет на попадание смазки в зону взаимодействия и фактическую площадь контакта. Это в свою очередь оказывает воздействие на силовые характеристики процесса, износ направляющих как таковых и сверла в целом. Следственно, выявление оптимального сочетания направлений микронеровностей направляющих поверхностей сверла глубокого сверления и обрабатываемого отверстия обязано привести к увеличению стойкости сверл, увеличению производительности сверления и точности обрабатываемых отверстий, что в предоставленной работе подразумевается под повышением эффективности глубокого сверления и является принципиальной и актуальной задачей.

1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении

1.1. Анализ способов и устройств, для обработки глубоких отверстий

«По мере многостороннего развития машиностроения, организации новейших отраслей по производству машин и оборудования различного технологического назначения номенклатура деталей с глубокими отверстиями малого диаметра быстро расширяется. В настоящее время детали с глубокими отверстиями обрабатываются на предприятиях всех основных отраслей промышленности (золотники, клапана, седла, оси.).

В данной работе основным изделием, подвергаемым обработке является клапан диаметрами от 0.9 мм до 8 мм и длиной от 51.5 мм, используемые в конструкции гидравлических устройств. Материал клапана – сталь 40Х.

Химический состав, %, по ГОСТ 4543-71, стали 40Х[71] представлен в таблицу 1.

Таблица 1–Химический состав.

| С | Si | Мп | S | P | Cr | Ni | ||

| не более | ||||||||

| 0,36…0,44 | 0,17…0,37 | 0,5…0,8 | 0,035 | 0,035 | 0,8…1,1 | <0,31 | ||

| Мо | V | W | Fe | AL | Cu |

| - | - | - | 97 | - | 0,3 |

Известны различные способы обработки отверстий. Это может быть обычное сверление, а еще лазерная, электроискровая, ультразвуковая и электрохимико-механическая обработки.

Лазерное излучение характеризуется огромной концентрацией энергии, обеспечивающей важную интенсификацию процессов обработки материалов [25]. При воздействии сфокусированного лазерного излучения на поверхность твердого тела вещество нагревается, плавится, отчасти улетучивается и ионизируется. В неоднородно нагретом веществе возникает сложное течение жидкости, паров, плазмы и находящегося вокруг газа. Перемещение вещества оказывает в свою очередь существенное влияние на распределение лазерного излучения, приводя к дополнительной фокусировке либо к дефокусировке [15, 68].

Высокая энергия светового потока способная расплавить и испарить всевозможные материалы, кратковременность протекания процесса, небольшие зоны оплавления и дееспособность луча проникать чрез разные прозрачные среды в места недоступные другим видам воздействия предоставляют возможность применить данный метод обработки для решения многих технологических задач. Самостоятельность процесса обработки заготовок световым лучом от механических параметров обрабатываемых материалов раскрывает широкую вероятность внедрения предоставленного способа при обработке деталей из металлических и не металлических материалов с высочайшими физико-механическими характеристиками (твердые сплавы, магнитные и жаропрочные материалы, специальные сплавы, закаленные стали, майолика, алмазы и т.д.). При применении лазера достигается большое отношение глубины к диаметру сверления. В работе [64] показано, что отношение глубины к среднему диаметру отверстия составляет около 11: 1, что значительно больше, чем при остальных методах обработки отверстий.

Однако всё это приемлемо для сверления отверстий малых диаметров, порядка 0,002…2 мм .

Электроискровая обработка базирована на электрической эрозии

, то есть на разрушении поверхностных слоев материала наступающем в итоге электротермического действия импульсивных нестандартных электрических разрядов [68, 21]. При проскакивании искры в интервале меж катодом и анодом лектронная лавина с огромной скоростью обрушивается на анод, нагревая ту небольшую часть поверхности, на которую она обрушилась до оплавления и даже до испарения. Этот процесс происходит в виде небольшого взрыва: часть расплавленного металла, а время от времени и некоторое количество оставшихся в твердом состоянии частиц вещества энергично выбрасывается из пораженного эрозией участка. Электроискровый способ используется при обработке труднообрабатываемых токопроводящих материалов. Этим способом изготавливаются отверстия малых диаметров, узкие криволинейные пазы, глухие фасонные отверстия, фасонные внутренние полости в штампах и т.п. [62].

Суть ультразвуковой обработки заключается в том, что под воздействием ультразвуковых колебаний в жидкости возникают кавитационные явления, вследствие чего абразивные зерна, взвешенные суспензии, с большой скоростью и силой ударяются в обработанную поверхность и создают нужную работу (разрушение или упрочнение материалов) [68,60,87].

Использование данных видов обработки не приемлемо для обработки глубоких отверстий уже в следствии сложности изготовления станков для обработки таких диаметров и длин. Выпущенные до настоящего времени станки с выходящей мощностью генератора от 0,05 до 2,4 кВт разрешают обрабатывать отверстия диаметром приблизительно от 0,075 до 90 мм. Наибольший размер отверстия определяется мощностью станка, а наименьший размер - прочностью инструмента и чувствительностью механизма подачи. При этом наибольшая глубина обработки составляет примерно 2…5 диаметра инструмента [97].

Метод электрохимико-механической обработки может существовать только для чистовой обработки внутренних поверхностей деталей машин.

Таковым образом, более применимом методом обработки глубоких отверстий является глубокое сверление. Глубокое сверление является специфичной технологической операцией, обширно применяемой в современном производстве. Для проведения данной операции требуется создание специального инструмента, оснастки и оборудования.

Имеющиеся сверла для глубокого сверления на основании работ [13, 21, 75, 15] логично разделить на две группы: сверла для сплошного сверления и сверла для кольцевого сверления.

Сплошное глубокое сверление (рисунок 1а) различаются тем, что весь высверливаемый материал удаляется в виде стружки. Кольцевое глубокое сверление (рисунок 1б) – сверление, при котором в стружку превращается лишь часть высверливаемого материала, находящаяся в высверливаемой кольцевой полости, а остальная часть удаляется в виде оставляемого стержня диаметром

dc.

При сплошном сверлении вблизи оси сверла возникают неблагоприятные условия резания, связанные с тем, что скорость резания снижается до нуля на оси сверла, а задний угол в процессе резания принимает отрицательное значение. У оси сверла по существу нет резания, а происходит лишь смятие материала, сопровождающееся возрастанием осевой составляющей силы резания и повышенным изнашиванием инструмента. Эти недостатки можно устранить понижением режущего лезвия вблизи оси (рисунок 2), что приводит к образованию так называемого «нулевого стержня». Разновидность этого сверления называют сплошным глубоким сверлением с нулевым стержнем.

Рисунок 2 – Способы понижения режущего лезвия вблизи оси инструмента в целях образования «нулевого стержня»

Рисунок 1– Образование отверстия при сплошном и кольцевом сверлении

Наиболее технологичным является метод понижения лезвия, приведенный на рисунке 2б. Смещение составляет 0,1…0,2 мм, что соответствует образованию стержня диаметром 0,2…0,4 мм [115].

Наиболее технологичным является метод понижения лезвия, приведенный на рисунке 2б. Смещение составляет 0,1…0,2 мм, что соответствует образованию стержня диаметром 0,2…0,4 мм [115].Области оптимального внедрения сплошного и кольцевого сверления чётко не разграничены. В отечественной практике сплошное сверление в настоящее время применяется при сверлении отверстий диаметром не более 90…100 мм. За рубежом (если судить по каталогам ВТА) сплошное сверление используется шире. Кольцевое сверление в отечественной практике удачно используется при сверлении отверстий Ø 60 и Ø 80 мм глубиной 6000 мм.

Инструменты для сплошного глубокого сверления различаются методом отвода стружки и расположением режущих лезвий относительно оси и по окружности, Тип направляющих элементов хотя и оказывает немаловажное воздействие на работу инструмента, но применительно к инструментам для сплошного сверления имеет подчиненное значение, так как выбирается с учетом расположения режущих частей.

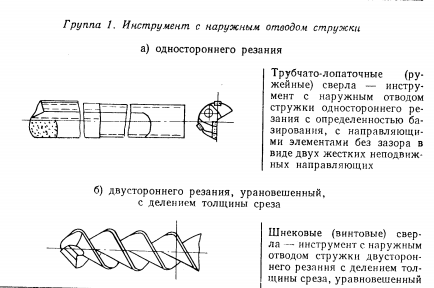

Более обширное использование в настоящее время имеют трубчато-лопаточные (группа 1а) и лопаточные сверла (группа 2а). Используются и шнековые сверла (группа 1.6), какие разрешают сверлить глубокие отверстия с отношением

1: d0 по 10—15 на универсальных станках. Эти сверла не. относятся к инструментам глубокого сверления, так как при работе ими стружка отводится не потоком СОЖ, а с помощью винтовых канавок. Эжекторные сверла (группа За) в связи с организацией их централизованного производства имеют все шансы получить широкое применение. Сверла с. М образной заточкой (группа 26), имеющие режущую часть из быстрорежущей стали, в настоящее время в следствии маленькой производительности фактически не используются. Преимущества и недостатки каждой разновидности инструмента, приведенной в таблице, определяются совокупностью преимуществ и недостатков, связанных с. их отдельными отличительными признаками: методом отвода СОЖ, расположением режущих лезвий и распределением нагрузки между ними, типом направляющих частей, наличием определенности базирования, уравновешенности и т. д, (см. у л. I и 2). Ниже рассматривается конструкция, геометрия заточки и индивидуальности технологии сверления применяемыми в настоящее время инструментами.

В зависимости от метода отвода стружки распознают последующие разновидности глубокого сверления [65]:

- глубокое сверление с внутренним отводом стружки - при котором используют наружный подвод СОЖ и внутренний отвод стружки (рисунок 3),

- глубокое сверление с наружным отводом стружки - при котором используют внутренний подвод СОЖ и наружный отвод стружки (рисунок 4),

- эжекторное глубокое сверление - при котором применяется внутренний отвод стружки с использованием эжектора.

Рисунок 3–Схема сверления при наружном подводе СОЖ и внутреннем отводом стружки

Рисунок 4–Схема глубокого сверления с внутренним подводом СОЖ и наружным отводом стружки

Основные виды инструментов для сплошного сверления:

Рисунок 5–Инструмент с наружным отводом стружки