Файл: 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 120

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

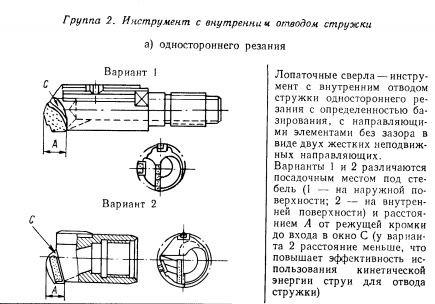

Рисунок 6–Инструменты с внутренним отводом стружки.

В зависимости от кинематической схемы сверления различают три разновидности сверления:

1) заготовка 1 вращается с частотой

, а инструмент 2 имеет только поступательное движение подачи (рисунок 6 а)

, а инструмент 2 имеет только поступательное движение подачи (рисунок 6 а) 2) заготовка 1 вращается с частотой

, а инструменту 2 одновременно сообщается встречное вращение с частотой и поступательное движение подачи (рисунок 7 б)

, а инструменту 2 одновременно сообщается встречное вращение с частотой и поступательное движение подачи (рисунок 7 б)3) заготовка 1 неподвижна, а инструменту 2 одновременно сообщается вращение с частотой и поступательное движение подачи (рисунок 7 в)

Рассматривая данные схемы, наиболее предпочтительной является 1-я схема (рис. 7 а). Так как при сверлении по 2-й схеме (рисунок 7 б) вращающийся инструмент является источником дополнительных погрешностей (в частности, создаются более благоприятные условия для образования огранки). При сверлении по 3-й схеме (рисунок 6 в) возникают большие уводы оси отверстия, чем при сверлении по первым двум схемам. Однако при сверлении по второй схеме можно достигнуть наибольшей производительности производительности процесса.

Рисунок 7 – Схемы сверления при вращении: а) заготовки,

б) заготовки и инструмента, в) инструмента

В зависимости от характера подачи также различают некоторые виды сверления. Глубокое сверление обычно производится с равномерной подачей сверла, при которой толщина срезаемого слоя остается неизменной. При сверлении отверстий малых диаметров в труднообрабатываемых вязких материалах образуется тонкая сливная стружка, которую трудно отводить из отверстия. В данных случаях используют способы дробления стружки по длине за счет применения переменной по величине подачи, при которой толщина срезаемого слоя также будет переменной. Разработка вибрационного сверления гарантирует кинематическое дробление стружки.

Вибрационное сверление – глубокое сверление, при котором на обычное осевое движение подачи накладывается дополнительное осциллирующее движение. Дробление стружки успешно осуществляется за счет прерывистого резания, получаемого при колебаниях обрабатываемой детали вдоль оси, которые создаются с помощью вибратора. Путем изменения кинематики вибратора регулируется величина элементов стружки, образующейся при резании. Начиная с диаметра 8 мм, необходимо применять не вибрационное сверление, а сверление с внутренним отводом стружки и равномерной подачей, так как это не требует применения вибратора, а отвод стружки обеспечивается надежно [35].

Исходя из схемы сверления различают одностороннее и двустороннее сверление [35]. Сверление сквозных отверстий часто производится с одной стороны на проход. Только при длине отверстия 9000-10000 мм используют двустороннее сверление.

Классификация свёрл происходит по различным конструктивным элементам. Самыми действенными из них являются конструкции резцов и направляющих свёрл и конструкции элементов присоединения свёрл к стеблям.

У малых свёрл режущие кромки и направляющие напайные, твёрдосплавные. Это так называемые сверлильные головки БТА, отличающиеся тем, что при малых диаметрах сверления твердосплавные режущие и направляющие пластины напаиваются непосредственно на трубчатый стебель. А при больших диаметрах на головки, навинчиваемые на стебель [46].

1.2 Анализ условий работы инструмента при сверлении отверстий малого диаметра

Инструмент для сверления отверстий малого диаметра обладает малой жесткостью на изгиб и кручение. В этой связи, даже при сверлении инструментом с внутренним отводом стружки, обладающим большей жесткостью, чем инструмент с наружным отводом стружки, нужно работать с малыми подачами. Так, при сверлении глубоких отверстий диаметром 0-30 мм в заготовках из легированных и конструкционных сталей с отношением l/d0 > 100 рабочие подачи не превышают 0,05—0,06 мм/об. В работе малыми подачами образуется сливная стружка, которая не поддается дроблению по длине, а срезание стружки происходит в неблагоприятных условиях, так как толщина среза равна или меньше радиуса скругления режущего лезвия. В разработке процесса сверления отверстий малого диаметра необходимо учитывать особенности отвода стружки и сложность ее отвода.

Необходимо более подробно рассмотреть две особенности: резкое уменьшение жесткости сверла и повышения скорости СОЖ в зоне резания с уменьшением диаметра сверления.

Для надежного отвода сливной стружки нужно иметь значительные скорости СОЖ. Чтобы не было больших потерь давления при подводе СОЖ, необходимо увеличивать площадь проходного сечения подводного канала, т, е. во внутреннем отводе стружки уменьшать наружный диаметр стебля Д. С другой стороны, что бы отвести сливную стружку по сравнению с дробленой приходится брать большую площадь проходных сечений отводных каналов за счет увеличения внутреннего диаметра стебля dc в. Это приводит к снижению жесткости и устойчивости к вибрациям стебля, вследствие чего допустимая по вибрациям подача снижается, а также уменьшается производительность.

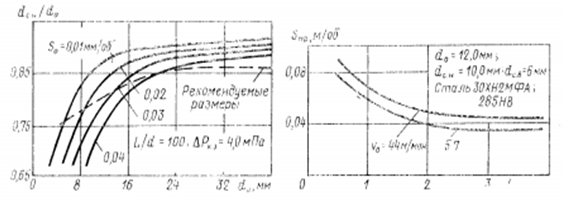

Как показывают исследования, с уменьшением диаметра сверления

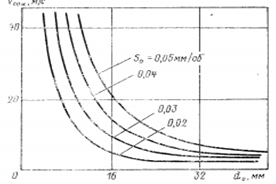

максимально допустимый наружный диаметр стебля резко уменьшается (рисунок 8), следовательно, резко снижается жесткость инструмента с уменьшением диаметра сверления. Расчет максимально допустимого наружного диаметра стебля сложный процесс. Для практических расчетов при сверлении отверстий глубиной lld0 100 .

Исследования но выявлению степени влияния длины стебля /0 (глубины сверления) на предельно допустимую по вибрациям подачу (5пред) показали (рисунок 8.1), что с увеличением длины стебля естественно падает его жесткость и уменьшается допустимая подача, однако, начиная с некоторого отношения ljd0 дальнейшего снижения допустимой подачи не происходит, что, видимо, объясняется возникновением дополнительных точек опоры стебля при его изгибе в отверстии. Возникновение такой опоры неоднократно наблюдалось в ходе исследований.

Как показывают исследования, что скорость СОЖ. где Wтребующаяся для надежного отвода сливной стружки, резко возрастает с уменьшением диаметра сверления (рисунок 8). Это можно объяснить ухудшением условий для отвода стружки с уменьшением диаметра сверления, вследствие чего требуется большая скорость СОЖ для надежного отвода стружки. Принимая во внимание огромное влияние скорости СОЖ в зоне резания на температуру стружкообразования, удельные силы резания и изменение их значений вдоль режущей кромки, рассмотрим подробно эти вопросы.

Образование сливной стружки при сверлении отверстий малого диаметра нужно учитывать и при расчете стружко-сборников, имея в виду, что коэффициент заполнения сливной стружкой в десятки раз меньше, нежели дробленой.

Рисунок 8–Изменение максимально допустимого наружного диаметра стебля в зависимости от диаметра сверления

Рисунок 8–Зависимость скорости потока СОЖ, необходимой для отвода стружки, от диаметра сверления (F# р = 0,28<*2)

Силы, действующие на инструмент.

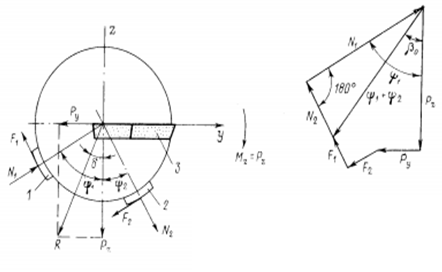

При сплошном сверлении наиболее широко применяются сверла одностороннего резания с наружным и внутренним отводом стружки (группы 1а и 2а). Сверление же отверстий малого диаметра происходит в основном только этими инструментами.

Инструменты имеют одну режущею часть 3, смещенное в одну сторону от оси, и два жестких неподвижных направляющих 1 и 2. Такое расположение лезвия в сочетании с тем, что оно является единственным в инструменте, и порождает ряд его свойств. В этих инструментах просто и надежно обеспечивается определенность базирования. Только из-за отсутствия других лезвий равнодействующая R составляющих сил резания Р и Рг,

Рисунок 9 – Силы действующие на инструмент

1.3 Анализ факторов, влияющих на силы при глубоком сверлении

В процессе резания на силы при глубоком сверлении оказывают влияние многие факторы.

Влияние длины и обратной конусности направляющих.

Результаты опытов с различными длинами направляющих [54] показали, что изменение их длины не влияет на силы при глубоком сверлении. Это наглядно показывает А.И. Соловьев, приводя данные по осевой силе и крутящему моменту при различных длинах направляющих. Отсутствие влияния длины направляющих на силы он объясняет следующим обстоятельством. От длины направляющих не зависят силы трения, поскольку последние определяются только нормальной нагрузкой, а не площадью контакта. Нормальная же нагрузка при этом не изменяется, поскольку остаются постоянными силы резания. Уменьшение длины направляющих до 5 мм не приводит к снижению сил при глубоком сверлении. Напротив, даже в силу их меньшей стойкости и интенсивного износа после сверления нескольких заготовок наблюдается заметное увеличение сил

, что не имеет место для свёрл с направляющими длиной 25 мм. На основании сказанного по рекомендациям [104] нецелесообразно уменьшать длину направляющих меньше 0,5d. Учитывая это, можно говорить о влиянии износа на направляющих на силы при глубоком сверлении. С увеличением величины износа должно наблюдаться и увеличение сил. Результаты опытов со свёрлами, имеющими различную величину обратной конусности на направляющих, показали, что этот параметр также не влияет на силовые характеристики процесса глубокого сверления. Отсутствие влияния обратной конусности на силы также объясняется неизменностью сил трения на направляющих сверла. Обратную конусность на направляющих, по-видимому, можно было бы вообще не предусматривать. Однако во избежание случайного образования прямой конусности, по-видимому, целесообразно оговаривать чертежом минимальные значения обратной конусности.

Влияние диаметрального расположения направляющих и формы заточки их торцов.

Экспериментальные исследования, проведенные в работе, сверл с различным расположением направляющих по диаметру относительно калибрующей кромки показали, что занижение диаметра по направляющим не влияет на силы при глубоком сверлении. Диаметр по направляющим был меньше на

0,14 мм. Полученные результаты закономерны, поскольку с уменьшением диаметра не изменились практически ни силы резания на режущих кромках, ни силы трения на направляющих. Наблюдаемое в некоторых случаях увеличение сил связано с другими явлениями и в первую очередь со срезанием стружки направляющими сверла [104]. Действительно, как показывает производственный опыт, направляющие могут выполнять функции режущих кромок и срезать стружку, если торцы их не закруглены. Неокругленные торцы направляющих срезают стружку достаточно большой ширины (до 2 мм). В случае, когда торцы направляющих были тщательно прошлифованы по сфере, они не срезали стружку. Срезание стружки не закругленными торцами направляющих наблюдалось на всех режимах резания, как и в работе.

Срезание стружки направляющими приводит к резкому увеличению как осевой силы, так и крутящего момента. Силы при этом увеличиваются почти на 70 % по сравнению со сверлением без врезания направляющих. Наличие процесса врезания направляющих в поверхность отверстия приводит не только к резкому росту сил, но и ухудшению точности и качества просверленных отверстий. Поэтому рекомендации некоторых исследователей о заточке торца направляющих без закругления следует считать неприемлемыми. То же самое можно сказать и в отношении рекомендаций ряда исследователей об уменьшении диаметра по направляющим элементам относительно диаметра на калибрующей фаске. Уменьшение сил при этом не происходит, но зато точность обработки ухудшается.